Báo cáo đề xuất cấp GPMT dự án đầu tư nhà máy sản xuất vải

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án đầu tư nhà máy sản xuất vải công suất 3.000 tấn vải/năm. Sản phẩm đầu ra của dự án: Vải dệt kim đã được xử lý hoàn tất.

Ngày đăng: 09-10-2024

737 lượt xem

MỤC LỤC

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT.. 3

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án. 8

1.3.1. Công suất hoạt động của dự án. 8

1.3.2. Công nghệ sản xuất của dự án. 8

1.5. Các thông tin khác liên quan đến dự án. 19

1.5.1. Hiện trạng, quy mô các hạng mục công trình của dự án. 19

1.5.2. Vốn đầu tư của dự án. 21

1.5.3. Tiến độ thực hiện dự án. 22

1.5.4. Tổ chức quản lý và thực hiện dự án. 22

SỰ PHÙ HỢP CỦA DỰ ÁN VỚI QUY HOẠCH, 23

KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 23

2.2. Sự phù hợp của dự án đối với khả năng chịu tải của môi trường. 24

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, 26

BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN.. 26

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải 26

3.1.1. Thu gom, thoát nước mưa. 26

3.1.2. Thu gom, thoát nước thải 27

3.1.2.1. Nước thải sinh hoạt 27

3.1.2.2. Nước thải sản xuất 29

3.2. Công trình, biện pháp xử lý bụi, khí thải 33

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải 37

3.4. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung. 41

3.5. Phương án phòng ngừa, ứng phó sự cố môi trường. 41

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.. 52

4.1. Nội dung đề nghị cấp phép đối với nước thải 52

4.2. Nội dung đề nghị cấp phép đối với khí thải: 53

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung. 54

4.6. Nội dung đề nghị cấp phép đối với chất thải rắn. 55

4.7. Nội dung về phòng ngừa và ứng phó sự cố môi trường. 58

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN.. 59

5.1. Kết quả quan trắc môi trường định kỳ đối với nước thải 59

5.2. Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải 60

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN.. 62

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án. 62

6.1.1. Thời gian dự kiến vận hành thử nghiệm.. 62

6.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật 63

6.3. Kinh phí thực hiện quan trắc môi trường hàng năm.. 64

KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG.. 65

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN

1.1. Tên chủ dự án

CÔNG TY TNHH MỘT THÀNH VIÊN DỆT KIM

- Người đại diện theo pháp luật: ...............

- Sinh ngày: ........... Quốc tịch: Việt Nam

- Số CCCD: .............. do Cục Cảnh sát ĐKQL cư trú và DLQG về dân cư cấp ngày 30/7/2014

- Chức danh: ...............

- Địa chỉ trụ sở chính: ........., phường Vĩnh Tuy, quận Hai Bà Trưng, thành phố Hà Nội, Việt Nam

- Giấy chứng nhận đăng ký đầu tư số: ............. do Ban Quản lý các KCN tỉnh Hưng Yên chứng nhận lần đầu ngày 02/4/2021.

- Giấy chứng nhận đăng ký doanh nghiệp số ............ do phòng Đăng ký kinh doanh – Sở Kế hoạch và Đầu tư thành phố Hà Nội chứng nhận lần đầu ngày 29/12/2006, chứng nhận thay đổi lần thứ 7 ngày 23/7/2021.

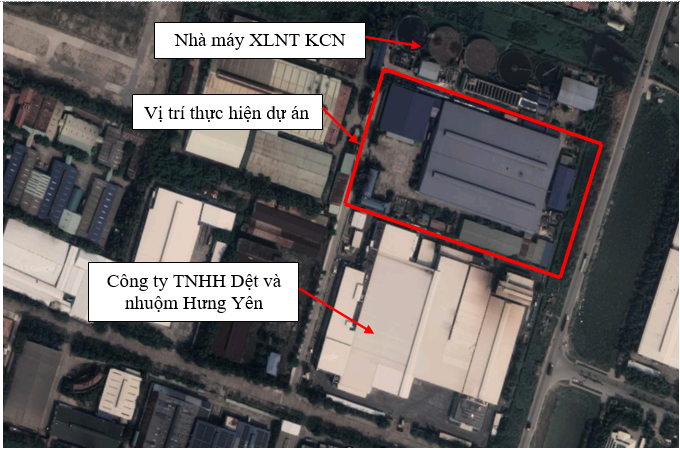

- Vị trí tiếp giáp của khu đất thực hiện dự án:

+ Phía Bắc: Giáp trung tâm xử lý nước thải KCN Phố Nối B

+ Phía Nam: Giáp Công ty Dệt nhuộm Hưng Yên

+ Phía Tây: Giáp Công ty cổ phần Dệt kim Hanosimex

+ Phía Đông: Giáp tỉnh lộ 39

- Vị trí lô đất thực hiện dự án theo tọa độ được thể hiện trong bảng số liệu sau:

Hình 1.1: Sơ đồ vị trí thực hiện dự án

1.2. Tên dự án

NHÀ MÁY SẢN XUẤT VẢI CÔNG SUẤT 3.000 TẤN VẢI/NĂM

- Địa điểm thực hiện dự án: KCN Dệt may Phố Nối B, xã Nghĩa Hiệp, huyện Yên Mỹ, tỉnh Hưng Yên.

- Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư: Ban Quản lý các KCN thẩm định thiết kế xây dựng, UBND tỉnh Hưng Yên cấp Giấy phép môi trường.

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường, các giấy phép môi trường thành phần: Quyết định số 2231/QĐ-UBND do Ủy ban nhân dân tỉnh Hưng Yên cấp ngày 31/8/2018 về việc phê duyệt báo cáo đánh giá tác động môi trường dự án “Nhà máy sản xuất vải dệt kim” của Công ty TNHH MTV Dệt kim...

- Quy mô của dự án: Mục tiêu của dự án là xử lý hoàn tất vải dệt kim với công suất 3.000 tấn sản phẩm/năm nên dự án thuộc mục số 5, cột 4, Phụ lục II Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính phủ Quy định chi tiết một số điều của Luật Bảo vệ môi trường.

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án

1.3.1. Công suất hoạt động của dự án

Bảng 1.2: Bảng danh mục sản phẩm của dự án

|

STT |

Tên sản phẩm |

Đơn vị |

Công suất |

|

1 |

Vải dệt kim đã được xử lý hoàn tất |

Tấn sản phẩm/năm |

3.000 |

1.3.2. Công nghệ sản xuất của dự án

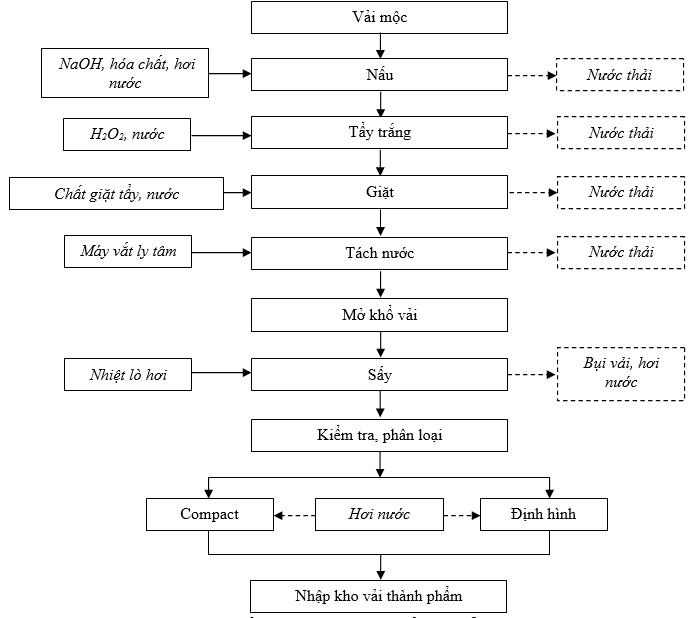

a. Quy trình tẩy trắng vải của dự án

Hình 1.2: Sơ đồ quy trình sản xuất vải tẩy của dự án

Thuyết minh quy trình

- Vải mộc

Vải mộc được vận chuyển từ kho vải của các dự án khác trong công ty. Sau khi dệt xong vải mộc còn chứa rất nhiều tạp chất (tạp chất của xơ, chất bôi trơn, chất chống tĩnh điện, bụi bẩn bám bắt trong quá trình dệt…) do vậy vải cứng, có màu vàng, khó ngấm dung dịch hóa chất.

- Nấu

Công đoạn này có tác dụng loại trừ phần hồ còn lại và các tạp chất thiên nhiên của xơ sợi như dầu, mỡ, sáp… Sau khi nấu, vải có độ mao dẫn và khả năng thấm ướt cao, hấp phụ hóa chất và thuốc nhuộm cao hơn, vải mềm mại và đẹp hơn. Quá trình nấu được thực hiện trong thiết bị kín, khử hết không khí ra khỏi thiết bị, nhiệt độ cung cấp cho quá trình nấu tẩy là từ 80-110°C ở áp suất cao (2-3 at) trong thời gian khoảng 120-180 phút. Quá trình nấu tẩy có sử dụng hóa chất NaOH loãng (10-30 g/l) nhằm làm tăng độ bền cho sản phẩm. Công đoạn này làm phát sinh nước thải dạng kiềm có nồng độ COD và BOD5 cao.

- Tẩy trắng

Mục đích tẩy màu tự nhiên, làm sạch các vết bẩn, loại trừ phần hồ còn lại và các tạp chất thiên nhiên của xơ sợi như dầu, mỡ, sáp,… làm cho vải trắng đúng yêu cầu chất lượng. Chất tẩy thường dùng là H2O2, trong môi trường kiềm H2O2 dễ dàng bị phân hủy để tạo thành oxi nguyên tử có khả năng oxy hóa rất mạnh làm trắng vải. Công đoạn tẩy trắng được thực hiện trong thiết bị kín được chế tạo từ thép không gỉ để tránh hiện tượng ăn mòn, rò rỉ hóa chất.

- Giặt vải

Giặt là khâu quan trọng trong quá trình xử lý ướt sản phẩm dệt, là công đoạn được áp dụng thường xuyên sau các giai đoạn nấu vải, tẩy vải. Nếu không có giặt thì các quá trình xử lý sản phẩm phía sau sẽ không thực hiện được. Có thể nói giặt là biện pháp để loại trừ các tạp chất còn nằm lại ở trên xơ sợi như sáp thiên nhiên, pectin, dầu mỡ, thuốc tẩy… công đoạn giặt được tiến hành trên các máy nhuộm, giặt nóng ở nhiệt độ từ 50-60°C trong thời gian từ 30-60 phút để làm sạch các chất điện ly, kiềm, thuốc tẩy. Vải sau giặt phải đảm bảo PH trung tính.

Hình ảnh máy tẩy trắng và giặt vải của dự án

- Tách nước

Sau các quá trình xử lý ướt (nấu tẩy, giặt, nhuộm,…) trên vải dệt kim còn chứa 200-250% nước ẩm so với lượng vải khô. Vắt ly tâm nhằm mục đích đưa hàm lượng ẩm của vải về hàm lượng ẩm quy định khoảng 35%. Vải sau khi vắt sẽ giúp cho quá trình ngâm hồ hoàn tất ở máy văng đạt mức ép của vải khoảng 85-90% theo yêu cầu công nghệ. Máy vắt ly tâm với tốc độ quay 750 vòng/phút, công suất 150 kg vải khô/mẻ tương ứng với 300-400 kg vải ướt.

- Mở khổ vải

Dùng để gỡ xoắn vải, đưa vải từ dạng dây xoắn về dạng phẳng nhằm mục đích tạo điều kiện thuận lợi cho khâu xẻ khổ tiếp theo. Mở khổ còn nhằm chỉnh canh dọc của vải tạo điều kiện tốt cho khâu sấy sau này. Tốc độ ra vải là 30 - 50 m/phút.

- Sấy

Công đoạn sấy ngoài mục đích để làm khô vài, đồng thời dùng gió để làm cho vải được thư giãn và co rút về trạng thái tự nhiên. Nhiệt độ trung bình của khoang sấy trong khoảng 110-125°C được cung cấp từ lò hơi, tốc độ sấy trung bình từ 8 – 12 mét/phút đối với vải ống và từ 25-30 mét/phút với vải mở.

- Kiểm tra phân loại

Vải sau khi được sấy sẽ được kiểm tra ngoại quan để đánh giá chất lượng… Nếu vải bị lỗi không đạt yêu cầu chất lượng sẽ được phân loại sang sản phẩm loại hai, loại ba phục vụ cho mục đích yêu cầu chất lượng thấp hơn. Vải đạt yêu cầu sẽ được chuyển sang công đoạn định hình với vải mở, máy cán đối với vải ống.

+ Compact: Áp dụng với vải dạng ống, có tác dụng làm co vải để sau này vải không thể co được nữa hoặc ít co, co không đáng kể. Trong quá trình sấy phục hồi biên dạng vải đã co với một tỷ lệ nhất định đấy là co tự nhiên, để đảm bảo cho vải thành phẩm có độ co thấp nữa phải dùng biện pháp xử lý phòng co cơ học. Như vậy, bản chất của phương pháp phòng co này là tìm cách đùn ép cưỡng bức vải để co lại và giảm độ co.

+ Định hình: Áp dụng đối với vải dạng mở khổ, công đoạn gia công để loại bỏ phần nội năng không ổn định do vải tạo ra và tiềm ẩn trong quá trình sản xuất. Vải sau khi định hình sẽ tránh được co rút hoặc nhăn nhàu.

- Nhập kho

Sau khi hoàn tất các công đoạn vải sẽ được nhập kho và chuyển qua các dự án khác của công ty.

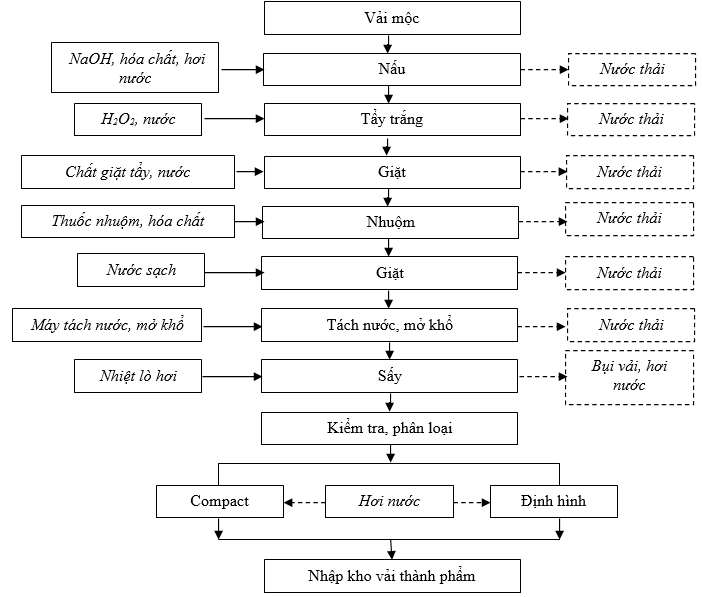

b. Quy trình sản xuất vải nhuộm của dự án

Hình 1.3: Sơ đồ quy trình sản xuất vải nhuộm của dự án

Thuyết minh quy trình

- Vải mộc

Vải mộc được vận chuyển từ kho vải của các dự án khác trong công ty. Sau khi dệt xong vải mộc còn chứa rất nhiều tạp chất (tạp chất của xơ, chất bôi trơn, chất chống tĩnh điện, bụi bẩn bám bắt trong quá trình dệt…) do vậy vải cứng, có màu vàng, khó ngấm dung dịch hóa chất thuốc nhuộm.

- Nấu

Công đoạn này có tác dụng loại trừ phần hồ còn lại và các tạp chất thiên nhiên của xơ sợi như dầu, mỡ, sáp… được thực hiện trên máy tẩy nhuộm. Sau khi nấu, vải có độ mao dẫn và khả năng thấm ướt cao, hấp phụ hóa chất và thuốc nhuộm cao hơn, vải mềm mại và đẹp hơn. Quá trình nấu được thực hiện trong thiết bị kín, khử hết không khí ra khỏi thiết bị, nhiệt độ cung cấp cho quá trình nấu tẩy là từ 80-110°C ở áp suất cao (2-3 at) trong thời gian từ 60-150 phút. Quá trình nấu tẩy có sử dụng hóa chất NaOH loãng (10-30 g/l) nhằm làm tăng độ bền cho sản phẩm. Công đoạn này làm phát sinh nước thải dạng kiềm có nồng độ COD và BOD5 cao.

- Tẩy trắng

Mục đích tẩy màu tự nhiên của vải, làm sạch các vết bẩn, loại trừ phần hồ còn lại và các tạp chất thiên nhiên của xơ sợi như dầu, mỡ, sáp,… làm cho vải trắng đúng yêu cầu chất lượng, nó được thực hiện trên máy tẩy nhuộm. Chất tẩy thường dùng là H2O2, trong môi trường kiềm H2O2 dễ dàng bị phân hủy để tạo thành oxi nguyên tử có khả năng oxy hóa rất mạnh làm trắng vải. Công đoạn tẩy trắng được thực hiện trong thiết bị kín được chế tạo từ thép không gỉ để tránh hiện tượng ăn mòn, rò rỉ hóa chất.

- Giặt vải

Giặt là khâu quan trọng trong quá trình xử lý ướt sản phẩm dệt, là công đoạn được áp dụng thường xuyên sau các giai đoạn nấu vải, tẩy vải. Nếu không có giặt thì các quá trình xử lý sản phẩm phía sau sẽ không thực hiện được. Có thể nói giặt là biện pháp để loại trừ các tạp chất còn nằm lại ở trên xơ sợi như sáp thiên nhiên, pectin, dầu mỡ, thuốc tẩy… Công đoạn giặt được tiến hành trên máy tẩy nhuộm, giặt nóng ở nhiệt độ từ 50-60°C trong thời gian từ 60-75 phút để làm sạch các chất điện ly, kiềm, thuốc tẩy. Quá trình được diễn ra trong máy móc kín, được cài đặt chu trình tự động và được thực hiện trong thiết bị thép không gỉ để tránh hiện tượng ăn mòn, rò rỉ hóa chất.

- Nhuộm

Vải sau khi kết thúc bước giặt sẽ được chuyển sang bước nhuộm. Tại đây hóa chất, thuốc nhuộm được cấp máy máy tẩy nhuộm và tiến hành nhuộm ở nhiệt độ nhiệt độ từ 60-130 độ tùy nguyên liệu vải, trong khoảng thời gian từ 60-75 phút tùy màu đậm hay nhạt sau đó tiến hành cấp nước làm mát và hạ nhiệt độ xuống kiểm tra độ màu cho sản phẩm.

Tại khu vực máy nhuộm dự án có lắp đặt đường ống chạy dưới đáy nồi nhuộm để hạ nhiệt độ nước thải sản xuất trước khi đưa vào hệ thống xử lý nước thải tập trung của KCN. Nguyên tắc của phương pháp này như sau: nước thải sẽ chảy qua các ống thép (bên trong ống thép có ống thép nhỏ cuộn tròn dạng ruột gà), dòng nước lạnh, sạch được điều chỉnh chảy ngược chiều và liên tục trong ống ruột gà (nước thải nóng khoảng 80°C chảy ra bên ngoài) để thu nhiệt làm giảm nhiệt độ của nước xuống.

Quá trình nhuộm được tiến hành theo phương pháp nhuộm theo mẻ. Thuốc nhuộm sẽ được hòa tan trong bình có dung tích 1000 lít đến nồng độ nhất định bằng các cánh khuấy trước khi cấp vào máy. Trong quá trình nhuộm, vải được ngâm vào trong dung dịch nhuộm trong một khoảng thời gian nhất định để vải có thể đạt được độ hấp thụ màu một cách tốt nhất, với hiệu suất hấp thụ từ 90-99%.

- Giặt

Sau khi nhuộm cần phải được cầm màu và giặt để loại bỏ các tạp chất, độ màu còn trong dung dịch. Vì vậy sau khi nhuộm xong sẽ tiến hành xả nước và cấp nước sạch vào giặt cho hết màu dư, cáu cặn. Công đoạn nhuộm và giặt sẽ được tiến hành trong cùng máy tẩy nhuộm. Do quá trình này chỉ giặt hết các vết bẩn nên tại công đoạn giặt này dự án sẽ không sử dụng hóa chất mà chỉ sử dụng nước sạch để loại bỏ. Vải sau khi qua bước giặt phải đảm bảo PH trung tính.

- Tách nước

Sau khi giặt xong vải sẽ được cho qua máy tách nước mở khổ đối với vải ống và tách nước xẻ khổ đối với vải mở để loại bỏ bớt nước và tở vải về dạng phẳng.

- Sấy, định hình:

Đối với vải khổ ống: Vải sau khi xử lý tẩy nhuộm, làm mềm xong phải qua công đoạn sấy trên máy sấy rung, máy có tác dụng làm khô vải và giúp vải thư giãn co rút về khổ tự nhiên. Vải sau sấy rung sẽ được chuyển qua kiểm tra phân loại.

Đối với vải khổ mở: Vải sau khi qua máy tách nước xẻ khổ sẽ được văng định hình trên máy định hình. Máy văng sấy định hình có tác dụng chỉnh sợi dọc vuông góc với sợi ngang, văng khổ, trọng lượng theo đúng yêu cầu của vải. Vải sau đó được chuyển qua khâu kiểm tra và nhập kho thành phẩm

- Kiểm tra phân loại

Vải khổ ống sau khi được sấy sẽ được kiểm tra và phân loại. Nếu vải bị lỗi không đạt yêu cầu về màu sắc hay độ trắng sẽ được phân loại sang sản phẩm loại hai, loại ba phục vụ cho mục đích yêu cầu chất lượng thấp hơn. Vải đạt yêu cầu sẽ được chuyển sang công đoạn cán compact.

+ Compact: Áp dụng với vải dạng ống, có tác dụng làm co vải để sau này vải không thể co được nữa hoặc ít co, co không đáng kể. Trong quá trình sấy phục hồi biên dạng vải đã co với một tỷ lệ nhất định đấy là co tự nhiên, để đảm bảo cho vải thành phẩm có độ co thấp nữa phải dùng biện pháp xử lý phòng co cơ học. Như vậy, bản chất của phương pháp phòng co này là tìm cách đùn ép cưỡng bức vải để co lại và giảm độ co.

- Nhập kho

Sau khi hoàn tất các công đoạn vải sẽ được nhập kho và chuyển qua các dự án khác của công ty.

Hình ảnh sản phẩm vải nhuộm của dự án

1.3.3. Sản phẩm của dự án

Sản phẩm đầu ra của dự án: Vải dệt kim đã được xử lý hoàn tất.

1.4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án

a. Nhu cầu sử dụng nguyên, nhiên vật liệu của dự án

Các nguyên liệu chính sử dụng trong hoạt động sản xuất của Dự án tính cho năm sản xuất ổn định được thể hiện qua bảng sau:

Bảng 1.3: Bảng nhu cầu sử dụng nguyên liệu, vật liệu, hóa chất phục vụ quá trình sản xuất của dự án

|

TT |

Tên nguyên liệu, nhiên liệu, hóa chất |

Đơn vị |

Khối lượng dự kiến trong ĐTM |

Khối lượng thực tế |

Nguồn cung cấp |

|

1 |

Vải thô (Vải single, rib, interlock) |

Tấn/năm |

3.000 |

3.000 |

Nhà máy dệt của công ty và các đơn vị trong nghành |

|

2 |

Natri hydroxit (NaOH) 98% |

Tấn/năm |

10 |

20 |

Trung Quốc |

|

3 |

Natri hydroxit (NaOH) 3% |

Lít/năm |

20.000 |

Không sử dụng |

Trung Quốc |

|

4 |

Natri carbonat (Na2CO3) |

Tấn/năm |

9 |

25 |

Trung Quốc |

|

5 |

Axit axetic (CH3COOH) |

Tấn/năm |

5 |

1.5 |

Trung Quốc |

|

6 |

Hydro peroxid (H2O2) |

Tấn/năm |

7 |

150 |

Trung Quốc |

|

7 |

Muối (Na2SO4) |

Tấn/năm |

3 |

600 |

Trung Quốc |

|

8 |

Vetanol K (chất giặt) |

Tấn/năm |

4,4 |

12 |

Nhật Bản |

|

9 |

Các loại thuốc nhuộm |

Tấn/năm |

43,8 |

60 |

Trung Quốc |

|

10 |

Chất cầm màu |

Tấn/năm |

2 |

2 |

Trung Quốc |

|

11 |

Chất ngấm |

Tấn/năm |

4 |

4 |

Trung Quốc |

|

12 |

Chất làm mềm |

Tấn/năm |

6 |

30 |

Thị trường |

|

13 |

Các chất khác (chất tăng trắng quang học, càng hóa, chất phân tán, trợ, chất khử dầu) |

Tấn/năm |

8 |

1 |

Thị trường |

|

14 |

Dầu FO (máy phát điện) |

Lít/năm |

18.000 |

Không sử dụng |

- |

|

15 |

Than 4B (nhiên liệu đốt lò hơi) |

Tấn/tháng |

500 |

Không sử dụng |

- |

|

16 |

Nhiên liệu đốt lò hơi (vỏ, gỗ cây băm, mùn cưa) |

Tấn/năm |

- |

150.000 |

Thị trường |

* Nhu cầu về điện:

Dự án sử dụng điện cho quá trình hoạt động của máy móc thiết bị phục vụ sản xuất của dự án, thiết bị chiếu sáng, phục vụ trong các hoạt động văn phòng, sinh hoạt của cán bộ công nhân viên như quạt mát, điều hòa,... với tổng lượng điện sử dụng vào khoảng 130.000 Kwh/tháng.

* Nhu cầu về nước:

- Nước sử dụng cho quá trình sinh hoạt của cán bộ công nhân viên

Tổng số công nhân viên làm việc tại dự án là 130 người. Lượng nước cấp cho 01 người/ngàtheo QCVN 01:2021/BXD là 100 l/người/ngày nên với 130 người thì tổng lượng nước cấp cho quá trình hoạt sinh hoạt của cán bộ công nhân viên được tính như sau: QSinh hoạt = 130 người x 0,1 m3/ngày = 13 m3/ngày

- Nước sử dụng trong quá trình sản xuất: Dự án sử dụng công nghệ tẩy, nhuộm tiến tiến, với cơ cấu mặt hàng là 70% vải cotton và 30% vải TC (65% vải cotton và 35% PE). Quy mô sản xuất của dự án là 3.000 tấn vải/năm trong đó tẩy trắng chiếm 40%, tương đương 1200 tấn (4 tấn vải/ngày) và nhuộm màu chiếm 60% tương đương 1800 tấn (6 tấn vải/ngày) (đã bao gồm nhuộm thí nghiệm). Lượng nước sử dụng thực tế trong thời gian hoạt động của dự án cho quy trình tẩy trắng vào khoảng 160 m3/ngày và cho quy trình nhuộm vào khoảng 390 m3/ngày. Do đó tổng lượng nước sử dụng cho quá trình sản xuất tại dự án là khoảng 450 m3/ngày.

- Nước sử dụng cho hệ thống xử lý bụi, khí thải lò hơi: Dự án sử dụng nước sạch cung cấp cho bể khử bụi của hệ thống xử lý bụi, khí thải lò hơi với lượng nước sạch cấp ban đầu là 19m3. Trong quá trình hoạt động của hệ thống, để đảm bảo hiệu quả xử lý của hệ thống thì chủ dự án thường xuyên bổ sung nước sạch vào bể khử bụi để bổ sung lượng tiêu hao do bay hơi với lượng nước bổ sung là 0,5 m3/ngày, đồng thời định kỳ 03 tháng/lần chủ dự án thay thế, thải bỏ toàn bộ lượng nước trong bể với lượng thay thế, thải bỏ định kỳ là 19m3/lần.

- Nước cấp phục vụ cho hoạt động của lò hơi: 23 m3/ngày.

- Nước sử dụng cho tưới cây, rửa đường: 1 m3/ngày.

- Nước sử dụng cho phòng cháy chữa cháy được dự trữ trong bể và chỉ sử dụng khi có hỏa hoạn.

>>> XEM THÊM: Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy sản xuất dược

Tin liên quan

- › Mẫu đơn đề nghị gia hạn điều chỉnh giấy phép xả nước thải vào nguồn nước

- › Mẫu đơn đề nghị cấp giấy phép khai thác, sử dụng nước mặt

- › Hồ sơ đề nghị cấp giấy phép môi trường dự án Đầu tư xây dựng trụ sở Chi cục Hải quan

- › Tham vấn báo cáo ĐTM dự án cải tạo đất chống sạt lở

- › Báo cáo ĐTM của dự án Đầu tư xây dựng nâng cấp bến cảng

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Nhà máy sản xuất dụng cụ thể thao

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nuôi trồng thủy sản

- › Báo cáo đề xuất cấp giấp phép môi trường Nhà máy chế biến tinh bột khoai mì

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở Nhà máy Điện mặt trời

- › Báo cáo đánh giá tác động môi trường Dự án Khai thác mỏ than bùn

Gửi bình luận của bạn