Báo cáo đề xuất cấp giấy phép môi trường Dự án Nhà máy sản xuất dụng cụ thể thao

Báo cáo đề xuất cấp giấy phép môi trường Dự án Nhà máy sản xuất dụng cụ thể thao. Do nhu cầu thị trường về các sản phẩm dụng cụ thể thao ngày càng tăng và công suất Nhà máy hiện hữu không đáp ứng được nhu cầu đó nên Dự án quyết định đầu tư mở rộng sản xuất, gia công các dụng cụ thể thao

Ngày đăng: 08-10-2024

686 lượt xem

MỤC LỤC

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT.. iii

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.. 16

1.1. TÊN CHỦ DỰ ÁN ĐẦU TƯ.. 16

1.2.1. Địa điểm thực hiện Dự án. 16

1.2.3. Quy mô của Dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công) 18

1.3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA DỰ ÁN ĐẦU TƯ.. 18

1.3.1. Công suất hoạt động của Dự án dầu tư. 18

1.3.2. Quy mô xây dựng của Dự án đầu tư. 18

1.3.3. Công nghệ sản xuất của Dự án. 21

1.3.3.2. Quy trình sản xuất linh kiện cho các loại ván lướt sóng. 22

1.3.3.4. Quy trình sản xuất cánh ngầm (Foil). 25

1.3.3.5. Quy trình sản xuất chân vịt phục vụ cho bơi, lội 26

1.3.4. Danh mục máy móc thiết bị 28

1.3.5. Sản phẩm của Dự án đầu tư. 34

1.4.1. Nhu cầu nguyên, vật liệu. 34

1.4.2. Nhu cầu sử dụng lao động và thời gian làm việc. 41

1.4.3. Nhu cầu sử dụng điện. 41

1.4.4. Nhu cầu sử dụng nước. 41

1.5. CÁC THÔNG TIN KHÁC LIÊN QUAN ĐẾN DỰ ÁN ĐẦU TƯ.. 45

CHƯƠNG II : SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 46

2.2. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ ĐỐI VỚI KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG 47

CHƯƠNG III: ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ 49

3.1. DỮ LIỆU VỀ HIỆN TRẠNG MÔI TRƯỜNG VÀ TÀI NGUYÊN SINH VẬT.. 49

3.2. MÔ TẢ VỀ MÔI TRƯỜNG TIẾP NHẬN NƯỚC THẢI CỦA DỰ ÁN.. 50

3.3. ĐÁNH GIÁ HIỆN TRẠNG CÁC THÀNH PHẦN MÔI TRƯỜNG ĐẤT NƯỚC, KHÔNG KHÍ NƠI THỰC HIỆN DỰ ÁN.. 51

4.1.1 Đánh giá, dự báo các tác động. 53

4.2.1. Đánh giá, dự báo tác động. 73

4.2.1.1. Đánh giá, dự báo tác động của các nguồn phát sinh chất thải 73

4.2.1.2. Đánh giá, dự báo tác động của nguồn phát sinh không liên quan đến chất thải 82

4.2.1.3. Đánh giá, dự báo tác động do rủi ro, sự cố. 83

4.2.2. Công trình, biện pháp bảo vệ môi trường. 86

4.2.2.1. Biện pháp giảm thiểu đối với nước thải 86

4.2.2.2. Công trình, biện pháp xử lý bụi, khí thải 95

4.2.2.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường và chất thải nguy hại..98

4.2.2.4. Các công trình, biện pháp giảm thiểu tiếng ồn, độ rung. 101

4.2.2.5. Phương án phòng ngừa, ứng phó sự cố môi trường. 102

4.3. TỔ CHỨC THỰC HIỆN CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG 106

4.4. NHẬN XÉT VỀ MỨC ĐỘ CHI TIẾT, ĐỘ TIN CẬY CỦA CÁC KẾT QUẢ ĐÁNH GIÁ, DỰ BÁO 108

CHƯƠNG V: PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC.. 110

CHƯƠNG VI: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.. 111

6.1. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI NƯỚC THẢI 111

6.1.1. Nguồn phát sinh nước thải 111

6.1.2. Lưu lượng xả nước thải tối đa. 111

6.1.4. Các chất ô nhiễm và giới hạn của các chất ô nhiễm trong nước thải 111

6.1.5. Vị trí phương thức xả thải và nguồn tiếp nhận nước thải 111

6.2. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI KHÍ THẢI 112

6.2.1. Nguồn phát sinh khí thải 112

6.2.2. Lưu lượng khí thải tối đa. 112

6.2.4. Các chất ô nhiễm và giới hạn của các chất ô nhiễm trong khí thải 113

6.2.5. Vị trí, phương thức xả thải vào nguồn tiếp nhận khí thải 113

6.3. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI BỤI 113

6.3.1. Nguồn phát sinh bụi 113

6.3.2. Lưu lượng xả bụi tối đa đề nghị cấp phép. 114

6.3.3. Vị trí phát sinh bụi 114

6.3.4. Giá trị giới hạn đối với bụi 114

6.4. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI TIẾNG ỒN, ĐỘ RUNG.. 115

6.4.1. Nguồn phát sinh tiếng ồn, độ rung. 115

6.4.2. Vị trí phát sinh tiếng ồn, độ rung. 115

6.5. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI CHẤT THẢI RẮN THÔNG THƯỜNG VÀ CHẤT THẢI NGUY HẠI 115

6.5.1. Nguồn phát sinh và khối lượng chất thải rắn sinh hoạt đề nghị cấp phép. 115

6.5.2. Nguồn phát sinh và khối lượng chất thải rắn công nghiệp thông thường đề nghị cấp phép 116

6.5.3. Nguồn phát sinh và khối lượng chất thả rắn nguy hại đề nghị cấp phép. 116

7.1. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI CỦA DỰ ÁN 117

7.1.1. Thời gian dự kiến vận hành thử nghiệm.. 117

7.2. CHƯƠNG TRÌNH QUAN TRẮC CHẤT THẢI THEO QUY ĐỊNH.. 122

7.3. KINH PHÍ THỰC HIỆN QUAN TRẮC MÔI TRƯỜNG HẰNG NĂM... 123

CHƯƠNG VIII : CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ.. 124

LỊCH SỬ HÌNH THÀNH DỰ ÁN

TÓM TẮT VỀ XUẤT XỨ, HOÀN CẢNH RA ĐỜI CỦA DỰ ÁN

Công ty TNHH Đầu tư thể thao được thành lập theo Giấy phép đầu tư số ............ ngày 21/02/2002 do Ban Quản lý các KCN Tây Ninh cấp (nay là Ban Quản lý các khu kinh tế Tây Ninh)

Công ty TNHH Đầu tư thể thao (Công ty) được cấp Giấy chứng nhận đăng ký doanh nghiệp Công ty TNHH một thành viên, mã số doanh nghiệp .. đăng ký lần đầu ngày 15/05/2007, đăng ký thay đổi lần thứ 4 ngày 22/12/2021 do Phòng Đăng ký kinh doanh - Sở kế hoạch và Đầu tư tỉnh Tây Ninh cấp.

Công ty được Ban Quản lý Khu kinh tế tỉnh Tây Ninh cấp Giấy chứng nhận đăng ký đầu tư với mã số Dự án .... chứng nhận lần đầu ngày 15/05/2007, chứng nhận thay đổi lần thứ 6 ngày 21/09/2022 để thực hiện Dự án “Nhà máy sản xuất dụng cụ thể thao” tại đường số 6, KCN Trảng Bàng, phường An Tịnh, thị xã Trảng Bàng, tỉnh Tây Ninh với tổng diện tích đất sử dụng là 19.768 m2.

Năm 2003: Công ty TNHH Đầu tư thể thao được Sở Khoa học Công nghệ và Môi trường tỉnh Tây Ninh ra thông báo số .... ngày 08/04/2003 về việc xác nhận bản đăng ký đạt tiêu chuẩn môi trường.

Năm 2014: Công ty TNHH Đầu tư thể thao được BQL khu kinh tế -UBND tỉnh Tây Ninh ra thông báo số .... ngày 31/12/2014 về việc xác nhận đăng ký Đề án bảo vệ môi trường đơn giản của “Nhà máy sản xuất dụng cụ thể thao” thuộc Công ty TNHH Đầu tư thể thao. Với mục tiêu quy mô Dự án như sau:

Diện tích Dự án: 19.768 m²;

Sản phẩm của Dự án:

- Ván lướt sóng gió (ván cánh diều/Kite broad) : 300 bộ/năm;

- Ván lướt sóng : 7.000 bộ/năm;

- Ván trượt nước: 2.000 bộ/năm;

- Thuyền đua trên nước : 20 sản phẩm/năm;

- Ván cánh buồm: 174 sản phẩm/năm.

Hiện nay, do nhu cầu thị trường về các sản phẩm dụng cụ thể thao ngày càng tăng và công suất Nhà máy hiện hữu không đáp ứng được nhu cầu đó nên Dự án quyết định đầu tư mở rộng sản xuất, gia công các dụng cụ thể thao với quy mô Dự án như sau:

Diện tích Dự án: Giữ nguyên diện tích đất sử dụng là 19.768 m²;

Sản phẩm Dự án:

Mục tiêu 1: Sản xuất, gia công:

- Ván cánh diều (Kite board) : Tăng từ 300 ® 1.000 bộ/năm;

- Ván lướt sóng (Surf board) : Tăng từ 7.000 ®15.000 bộ/năm;

- Sản xuất thêm ván lướt sóng cánh diều (Surf kite board) : 1.000 bộ/năm;

- Sản xuất thêm chân vịt sử dụng cho bơi lội : 6.000 sản phẩm/năm;

- Sản xuất thêm cánh ngầm (Foil) : 1.000 sản phẩm/năm.

Mục tiêu 2: Thực hiện quyền xuất khẩu, nhập khẩu các sản phẩm từ mút xốp như: ván lướt sóng mã HS 39219090, ván cánh buồm mã HS 39219090, ván cánh diều 39219090 với quy mô 6.000 cái/năm.

Căn cứ theo:

- Phụ lục I của Nghị định 40/2020/NĐ-CP ngày 06/4/2020 của Chính phủ quy định chi tiết thi hành một số điều của Luật đầu tư công số 39/2019/QH14 ngày 13/6/2019, Dự án có tổng vốn đầu tư là 188.067.018.521 VNĐ (Một trăm tám mươi tám tỷ không trăm sáu mươi bảy triệu không trăm mười tám nghìn năm trăm hai mươi mốt đồng) thì dự án thuộc nhóm B;

- Phụ lục II của Nghị định số 08/2022/NĐ – CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ Môi trường thì Dự án không thuộc danh mục loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường;

- Mục số 2, Phụ lục IV của Nghị định số 08/2022/NĐ – CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ Môi trường thì Dự án thuộc Nhóm II, cụ thể “Dự án nhóm A và nhóm B có cấu phần xây dựng được phân loại theo tiêu chí quy định của pháp luật về đầu tư công, xây dựng và không thuộc loại hình sản xuất kinh doanh dịch vụ có nguy cơ gây ô nhiễm môi trường.

- Khoản 1, Điều 39 của Luật Bảo vệ Môi trường số 72/2020/QH14 quy định đối tượng phải có Giấy phép môi trường: “Dự án đầu tư nhóm I, nhóm II và nhóm III có phát sinh nước thải, bụi, khí thải xả ra môi trường phải được xử lý hoặc phát sinh chất thải nguy hại phải được quản lý theo quy định về quản lý chất thải khi đi vào vận hành chính thức”.

Do đó, Công ty TNHH Đầu tư thể thao tiến hành lập Báo cáo đề xuất cấp Giấy phép môi trường cho Dự án “Nhà máy sản xuất dụng cụ thể thao”, quy mô Dự án:

Mục tiêu 1: Sản xuất, gia công ván cánh diều (Kite board) quy mô 1.000 bộ/năm; ván lướt sóng cánh diều (Surf kite board) quy mô 1.000 bộ/năm; ván lướt sóng (Surf board) quy mô 15.000 bộ/năm; chân vịt sử dụng cho bơi lội, quy mô 6.000 sản phẩm/năm; cánh ngầm (Foil) quy mô 1.000 sản phẩm/năm.

Mục tiêu 2: Thực hiện quyền xuất khẩu, nhập khẩu các sản phẩm làm từ mút xốp như: ván lướt sóng mã HS 39219090, ván cánh buồm mã HS 39219090, ván cánh diều HS 39219090 với quy mô 6.000 cái/năm.

Địa chỉ tại đường số 6, khu công nghiệp Trảng Bàng, phường An Tịnh, thị xã Trảng Bàng, tỉnh Tây Ninh theo mẫu báo cáo đề xuất cấp Giấy phép môi trường tại Phụ lục IX ban hành kèm theo Nghị định số 08/2022/NĐ – CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ Môi trường.

CHƯƠNG I:

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

TÊN CHỦ DỰ ÁN ĐẦU TƯ

CÔNG TY TNHH ĐẦU TƯ THỂ THAO

Địa chỉ văn phòng: ....., KCN Trảng Bàng, phường An Tịnh, thị xã Trảng Bàng, tỉnh Tây Ninh.

Người đại diện theo pháp luật:...........

Chức vụ: Tổng giám đốc

Sinh ngày: ......

Quốc tịch:........

Điện thoại: ..........

Fax: ....

Giấy chứng nhận đăng ký doanh nghiệp số ... do Phòng Đăng ký kinh doanh- Sở kế hoạch và Đầu tư tỉnh Tây Ninh đăng ký lần đầu ngày 15/05/2007, đăng ký thay đổi lần thứ 4 ngày 22/12/2021;

Giấy chứng nhận đầu tư số ...... chứng nhận lần đầu ngày 15/5/2007 do Ban Quản lý khu kinh tế tỉnh Tây Ninh cấp, chứng nhận thay đổi lần thứ 6 ngày 21/9/2022.

(Giấy chứng nhận đăng ký doanh nghiệp và giấy chứng nhận đầu tư được đính kèm trong Phụ lục 1)

TÊN DỰ ÁN ĐẦU TƯ

NHÀ MÁY SẢN XUẤT DỤNG CỤ THỂ THAO

Địa điểm thực hiện Dự án

Địa điểm thực hiện Dự án đầu tư: ....., KCN Trảng Bàng, phường An Tịnh, thị xã Trảng Bàng, tỉnh Tây Ninh.

Với vị trí này, Dự án có tứ cận tiếp giáp với các đối tượng như sau:

- Phía Đông: giáp đường số 12 KCN đối diện là Công ty TNHH cao su Thời Ích (Ngành nghề: sản xuất và buôn bán săm lốp xe, vỏ ruột xe);

- Phía Tây: giáp Công ty TNHH SXTM Chung Vượng (Ngành nghề: sản xuất giày dép);

- Phía Nam: giáp đường số 6 KCN đối diện là Công ty TNHH sắt thép Trinh Tường (Ngành nghề: sản xuất đồ gia dụng từ sắt, thép);

- Phía Bắc: giáp Công ty TNHH Dệt NamYoung Vina và khu đất trống của KCN (Ngành nghề: sản xuất vải dệt thoi).

Bảng 1. 1 Tọa độ mốc ranh giới khu đất Dự án

|

Kí hiệu |

Ký hiệu mốc (hệ VN 2000) |

|

|---|---|---|

|

X |

Y |

|

|

|

596.733,83 |

1.218.923,76 |

|

|

596.623,87 |

1.218.975,07 |

|

|

596.698,41 |

1.219.120,01 |

|

|

596.798,37 |

1.219.079,39 |

Khoảng cách từ Dự án đến các đối tượng tự nhiên, kinh tế xã hội

Khoảng cách từ vị trí thực hiện Dự án đến các đối tượng xung quanh như sau:

- Cách thành phố Tây Ninh 53 km;

- Cách trung tâm thành phố HCM 45 km;

- Cách sân bay quốc tế Tân Sơn Nhất 37 km;

- Cách cảng container thành phố HCM 45 km;

- Cách cửa khẩu quốc tế Mộc Bài 28 km;

- Cách cửa khẩu quốc tế Xa Mát 95km.

Hình 1. 1 Vị trí thực hiện Dự án đầu tư

Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của Dự án đầu tư

- Ủy ban Nhân dân tỉnh Tây Ninh;

- Sở Tài nguyên và Môi trường tỉnh Tây Ninh;

- Ban Quản lý Khu kinh tế tỉnh Tây Ninh.

Quy mô của Dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công)

Căn cứ tại Khoản 4, Điều 8 và Khoản 3, Điều 9 của Luật Đầu tư công số 39/2019/QH14 được Quốc hội nước Cộng hòa xã hội chủ nghĩa Việt Nam khóa XIV, kỳ họp thứ 7 thông qua ngày 13/06/2019 và Nghị định số 40/2020/NĐ – CP ngày 06/04/2020 của Chính phủ quy định chi tiết thi hành một số điều của Luật Đầu tư công: Dự án có tổng vốn đầu tư là 188.067.018.521 VNĐ (Một trăm tám mươi tám tỷ không trăm sáu mươi bảy triệu không trăm mười tám nghìn năm trăm hai mươi mốt đồng) thì dự án thuộc nhóm B theo tiêu chí quy định của pháp luật về đầu tư công.

CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA DỰ ÁN ĐẦU TƯ

Công suất hoạt động của Dự án dầu tư

Mục tiêu 1: Sản xuất, gia công:

- Ván cánh diều (Kite board) : 1.000 bộ/năm;

- Ván lướt sóng cánh diều (Surf kite board): 1.000 bộ/năm;

- Ván lướt sóng (Surf board) : 15.000 bộ/năm;

- Chân vịt sử dụng cho bơi lội: 6.000 sản phẩm/năm;

- Cánh ngầm (Foil): 1.000 sản phẩm/năm.

Mục tiêu 2: Thực hiện quyền xuất khẩu, nhập khẩu các sản phẩm từ mút xốp như: ván lướt sóng mã HS 39219090, ván cánh buồm mã HS 39219090, ván cánh diều 39219090 với quy mô 6.000 cái/năm

Quy mô xây dựng của Dự án đầu tư

Dự án được thực hiện tại ...., KCN Trảng Bàng, phường An Tịnh, thị xã Trảng Bàng, tỉnh Tây Ninh với tổng diện tích sử dụng đất là 19.768 m².

Bảng 1.2 Chi tiết nhu cầu sử dụng đất của Dự án

|

STT |

HẠNG MỤC |

DIỆN TÍCH (m²) |

TỶ LỆ (%) |

|

I |

Diện tích đất xây dựng |

10.274.4 |

51,97 |

|

II |

Diện tích hạng mục bảo vệ môi trường |

173,6 |

0,88 |

|

III |

Diện tích đất cây xanh |

3.000 |

15,18 |

|

IV |

Diện tích đất trống và đường nội bộ |

6.320 |

31,97 |

|

TỔNG CỘNG (A+B+C) |

19.768 |

100,00 |

|

(Nguồn: Công ty TNHH Đầu tư thể thao, 2022)

Công ty đã xây dựng hoàn thiện toàn bộ các hạng mục công trình chính và công trình phụ trợ phục vụ cho hoạt động sản xuất từ năm 2003. Hiện tại, Công ty đã đầu tư xây dựng hệ thống xử lý nước thải trên phần diện tích đất trống và mở rộng một số hạng mục công trình phụ trợ như: kho chứa, nhà xe hơi,… chi tiết các hạng mục công trình của Dự án được trình bày trong bảng sau:

Bảng 1.3 Khối lượng và quy mô các hạng mục công trình của Dự án

|

STT |

Hạng mục |

Diện tích (m2) |

Tỷ lệ |

Ghi chú |

|

|||

|---|---|---|---|---|---|---|---|---|

|

Theo đề án đã được xác nhận |

Mở rộng nâng công suất |

Hoạt động ổn định |

|

|||||

|

I |

Hạng mục công trình xây dựng |

9424 |

10.274,4 |

10.274.4 |

51,97 |

- |

|

|

|

A |

Hạng mục công trình chính |

6.336 |

- |

6.336 |

32,05 |

Hiện hữu |

|

|

|

|

Nhà xưởng 1 |

2.112 |

- |

2.112 |

10,68 |

Hiện hữu |

|

|

|

|

Nhà xưởng 2 |

2.112 |

- |

2.112 |

10,68 |

Hiện hữu |

|

|

|

|

Nhà xưởng 3 |

2.112 |

- |

2.112 |

10,68 |

Hiện hữu |

|

|

|

B |

Hạng mục công trình phụ trợ |

3.088 |

850,4 |

3938,4 |

19,92 |

- |

|

|

|

|

Nhà bảo vệ |

16 |

- |

16 |

0,08 |

Hiện hữu |

|

|

|

|

Nhà xe máy |

240 |

- |

240 |

1,21 |

Hiện hữu |

|

|

|

|

Nhà xe mới |

- |

319,2 |

319,2 |

1,6 |

Xây mới |

|

|

|

|

Nhà xe hơi |

47,4 |

- |

47,4 |

0,25 |

Hiện hữu |

|

|

|

|

Văn phòng chính |

273 |

- |

273 |

1,38 |

Hiện hữu |

|

|

|

|

Nhà văn phòng |

377 |

- |

377 |

1,91 |

Hiện hữu |

|

|

|

|

Khu nhà nghỉ |

195 |

- |

195 |

0,99 |

Hiện hữu |

|

|

|

|

Văn phòng Giám đốc |

130 |

- |

130 |

0,66 |

Hiện hữu |

|

|

|

|

Nhà ăn |

175 |

- |

175 |

0,89 |

Hiện hữu |

|

|

|

|

Nhà vệ sinh |

35 |

98 |

133 |

0,67 |

Mở rộng |

|

|

|

|

Kho nguyên liệu |

702 |

13,8 |

715,8 |

3,62 |

Mở rộng |

|

|

|

|

Kho thành phẩm |

390 |

- |

390 |

1,97 |

Hiện hữu |

|

|

|

|

Kho hóa chất |

140 |

- |

140 |

0,71 |

Hiện hữu |

|

|

|

|

Khu máy Aku Shaper |

140 |

182,5 |

322,5 |

1,63 |

Mở rộng |

|

|

|

|

Nhà kho |

144 |

189,5 |

333,5 |

1,69 |

Mở rộng |

|

|

|

|

Trạm điện |

49 |

- |

49 |

0,25 |

Hiện hữu |

|

|

|

|

Nhà chứa máy PCCC |

16 |

- |

16 |

0,08 |

Hiện hữu |

|

|

|

|

Phòng máy hồ nước PCCC |

66 |

- |

66 |

0,33 |

Hiện hữu |

|

|

|

II |

Hạng mục công trình BVMT |

150 |

23,6 |

173,6 |

0,88 |

- |

|

|

|

|

Kho chứa CTNCNTT |

78 |

2 |

80 |

0,40 |

Cải tạo, |

|

|

|

|

Kho CTNH |

72 |

-32 |

40 |

0,20 |

|

||

|

|

Hệ thống xử lý nước thải |

- |

53,8 |

53,8 |

0,27 |

Xây mới |

|

|

|

III |

Cây xanh |

3.000 |

3.000 |

3.000 |

15,18 |

Hiện hữu |

|

|

|

IV |

Đất trống và đường nội bộ |

7.194 |

6.320 |

6.320 |

31,97 |

Hiện hữu |

|

|

|

Tổng cộng |

19.768 |

19.768 |

19.768 |

19.768 |

- |

|||

(Nguồn: Công ty TNHH Đầu tư thể thao, 2022)

Ghi chú: Các công trình hiện hữu được tiếp tục sử dụng

Thiết kế, kết cấu, quy cách của các hạng mục xây dựng

- Các hạng mục công trình hiện hữu chính:

Nhà xưởng 1: 01 nhà

- Số tầng: 1 trệt;

- Diện tích xây dựng: L x B = 88 x 24 = 2.112m²;

- Kết cấu: Cột BTCT, tường gạch, mái BTCT lợp tole;

- Chiều cao công trình: 7 m so với cao độ cos ±0.00 công trình.

Nhà xưởng 2: 01 nhà

- Số tầng: 1 trệt, 1 lầu;

- Diện tích xây dựng: L x B = 88 x 24 = 2.112m²;

- Kết cấu: Cột BTCT, tường gạch, mái BTCT lợp tole;

- Chiều cao công trình: 12 m so với cao độ cos ±0.00 công trình.

Nhà xưởng 03: 01 nhà

- Số tầng: 1 trệt, 2 lầu;

- Diện tích xây dựng: L x B = 88 x 24 = 2.112m²;

- Kết cấu: Cột BTCT, tường gạch, mái BTCT lợp tole;

- Chiều cao công trình: 17 m so với cao độ cos ±0.00 công trình.

Nhà xe máy

- Nhà xe máy 1: Diện tích xây dựng: L x B = 24 x 5 = 120m²;

- Nhà xe máy 2: Diện tích xây dựng: L x B = 24 x 5 = 120m²;

- Kết cấu: Cột khung sắt ống, mái tole;

- Chiều cao công trình: 3,15 m so với cao độ cos ±0.00 công trình.

- Các hạng mục công trình xây dựng mới

- Hệ thống xử lý nước thải công suất 40 m³/ngày.đêm.

- Diện tích xây dựng: 53,8 m²;

- Kết cấu: BTCT.

- Nhà xe mới

- Diện tích xây dựng: L x B=38 x 8,4=319,2 m²;

- Kết cấu: Cột khung sắt ống, mái tole;

- Chiều cao công trình: 3,15 m so với cao độ cos ±0.00 công trình.

- Hệ thống mương thoát nước mưa và các hạng mục khác được tiếp tục sử dụng lại.

Công nghệ sản xuất của Dự án

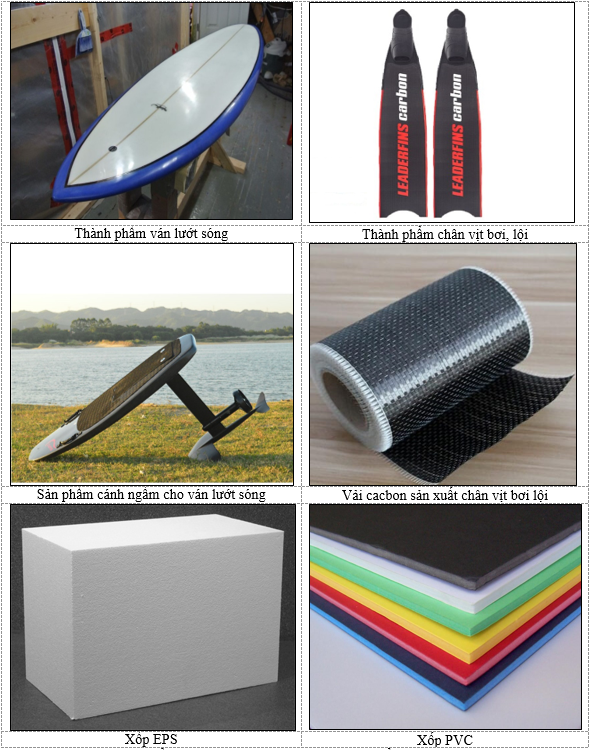

Hình 1. 2 Ảnh minh họa nguyên liệu và sản phẩm của Dự án

Quy trình sản xuất khuôn mẫu cho: ván cánh diều (Kite board); ván lướt sóng cánh diều (Surf kite board); ván lướt sóng (Surt board); cánh ngầm (Foil)

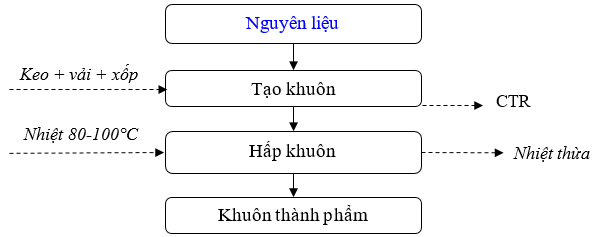

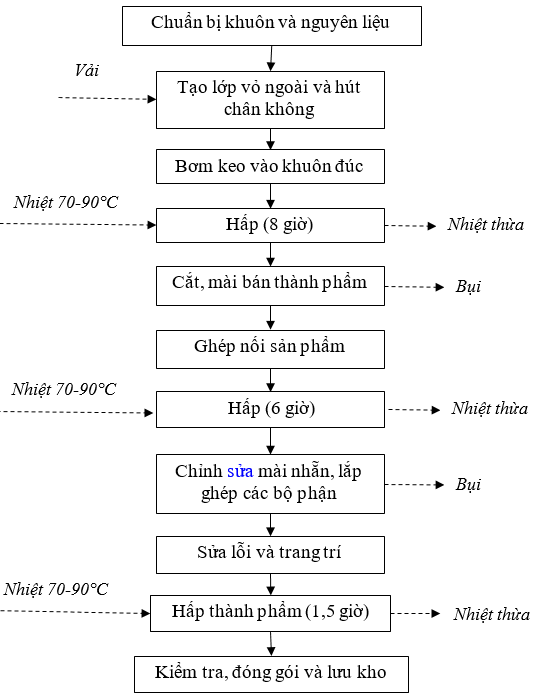

Hình 1. 3 Sơ đồ quy trình sản xuất khuôn mẫu tại Nhà máy

Thuyết minh quy trình

Để sản xuất ván cánh diều (Kite board); ván lướt sóng cánh diều (Surf kite board); ván lướt (Surt board); cánh ngầm (Foil) tại Nhà máy trước tiên cần tạo khuôn mẫu cho các sản phẩm, quy trình tạo khuôn mẫu như sau:

Các nguyên liệu như keo, vải, xốp,.. được nhập về Nhà máy sau đó tiến hành tạo khuôn theo các thông số đã quy định sẵn. Sau đó khuôn sẽ được mang đi hấp với nhiệt độ 80-100°C trong thời gian 10-12 tiếng để tạo khuôn thành phẩm, toàn bộ quá trình hấp được thực hiện trong phòng kín nên nhiệt độ phát tán không gây ảnh hưởng đến công nhân làm việc. Khuôn thành phẩm sau khi hấp được để nguội trong điều kiện nhiệt độ thường và được sử dụng cho quy trình sản xuất ván cánh diều (Kite board); ván lướt sóng cánh diều (Surt kite board); ván lướt sóng (Surt board); cánh ngầm (Foil).

Quy trình sản xuất linh kiện cho các loại ván lướt sóng

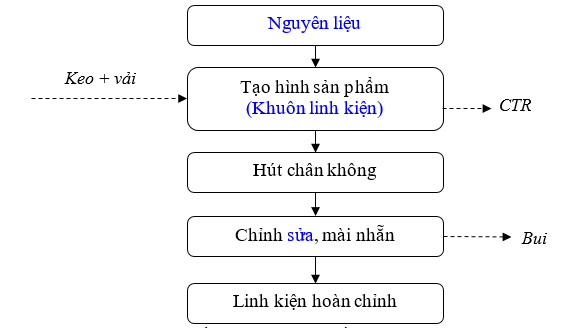

Hình 1. 4 Sơ đồ quy trình sản xuất linh kiện cho các loại ván lướt sóng

Thuyết minh quy trình

Linh kiện Công ty tự sản xuất để phục vụ cho việc sản xuất các loại ván lướt sóng với quy trình sản xuất như sau:

Đầu tiên khuôn mẫu linh kiện được Công ty nhập về để phục vụ sản xuất linh kiện.

Tạo hình sản phẩm: Chất liệu chính của các linh kiện là vải được phủ lớp keo, sau đó cho vào khuôn linh kiện và được đưa đi hút chân không.

Hút chân không: Quá trình hút chân không nhằm mục đích làm đông cứng hoàn toàn lớp keo phủ trên vải, để tạo thành linh kiện.

Chỉnh sửa, mài nhẵn: Công nhân sử dụng giấy nhám để tạo bề mặt nhẵn và các đường bo tròn cân đối linh kiện.

Linh kiện hoàn chỉnh được chuyển đến quy trình sản xuất ván lướt sóng.

Quy trình sản xuất ván cánh diều (Kite board); ván lướt sóng cánh diều (Surf kite board); ván lướt sóng (Surt board)

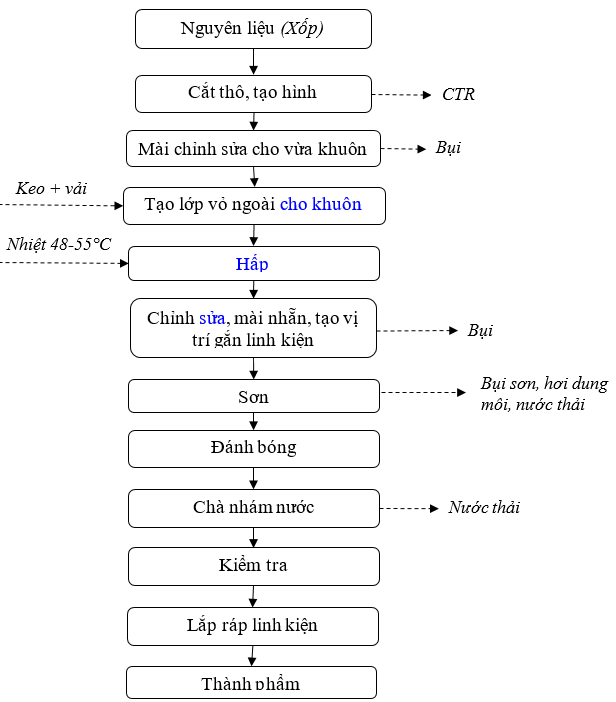

Hình 1. 5 Quy trình sản xuất ván cánh diều (Kite board); ván lướt sóng cánh diều (Surf kite board); ván lướt sóng (Surt board)

Khuôn mẫu được sản xuất tại quy trình hình 1.3 và linh kiện được sản xuất tại quy trình hình 1.4, toàn bộ sẽ được phục vụ cho quá trình sản xuất các loại ván lướt sóng tại Nhà máy mà không xuất bán.

Nguyên liệu là xốp được kiểm tra chất lượng trước khi đưa vào sản xuất.

Cắt thô, tạo hình: Xốp được công nhân cắt bằng máy dựa theo thông số kỹ thuật sản phẩm đã được quy định sẵn.

Chỉnh sửa, mài nhẵn: Xốp sau khi cắt được công nhân mài nhẵn bề mặt bằng giấy nhám.

Tạo lớp vỏ ngoài: Xốp sau khi cắt và mài nhẵn bề mặt, sẽ được dán vải lên bề mặt bằng keo để tạo lớp vỏ ngoài của ván lướt sóng, sau đó cho vào khuôn mẫu đã sản xuất trước đó (Hình 1.3) và bọc một lớp nhựa để bảo vệ trước khi thực hiện công đoạn hấp.

Hấp: Khuôn chứa xốp đã được dán vải được đem vào phòng hấp ở nhiệt độ 50-60°C trong thời gian từ 4-6 tiếng. Công đoạn hấp giúp khô lớp keo, tăng độ bền lớp vải đã được dán lên bề mặt xốp. Ván sau khi hấp được để nguội trong điều kiện nhiệt độ thường và tháo lớp nhựa bảo vệ trước khi thực hiện công đoạn tiếp theo.

Chỉnh sửa, mài nhẵn: Công nhân sử dụng máy cắt điện để cắt loại bỏ phần dư thừa của sản phẩm sau khi hấp và dùng giấy nhám để tạo bề mặt nhẵn và các đường bo tròn cân đối đồng thời nhằm định vị các vị trí để lắp đặt linh kiện sau này.

Sơn: Ván sau khi hoàn thiện ở các công đoạn trước được đưa vào phòng kín để sơn. Công nhân sử dụng súng phun sơn để phun đều bề mặt sản phẩm, phía sau vị trí phun sơn có lắp đặt hệ thống màng nước để thu hồi sơn thừa và hệ thống thu hồi bụi, hơi dung môi phát sinh. Công nhân thực hiện phun sơn được huấn luyện kỹ thuật an toàn trước khi làm việc, được trang bị các thiết bị bảo hộ lao động như khẩu trang bảo hộ, găng tay cao su và các phương tiện bảo hộ khác có liên quan.

Tùy theo yêu cầu của khách hàng, một số sản phẩm sẽ được quét keo dán có pha màu ở hai đầu ván sau khi sơn để tạo độ bóng cho sản phẩm. Công đoạn quét keo được thực hiện trong phòng kín.

Đánh bóng: Sau khi sơn, công nhân sử dụng máy đánh bóng để tạo độ bóng cho toàn bộ bề mặt ván lướt sóng.

Chà nhám nước: Đây là công đoạn trước khi hoàn thiện sản phẩm, công nhân sử dụng loại giấy nhám chuyên dụng kết hợp với nước để chà nhám giúp tạo độ bóng, độ nhẵn cho sản phẩm một cách tốt nhất, đồng thời hạn chế bụi phát tán vào môi trường. Sau đó ván được lau khô và chuyển đến công đoạn kiểm tra.

Kiểm tra: Các tấm ván lướt sóng được kiểm tra chất lượng trước khi đưa đến công đoạn lắp ráp linh kiện.

Lắp ráp linh kiện: Tùy theo yêu cầu về sản phẩm của khách hàng, các loại linh kiện được lắp ráp hoàn chỉnh ván lướt sóng có thể được sử dụng khác nhau gồm 2 loại:

- Một là linh kiện hoàn chỉnh đuợc nhập về sau đó lắp ráp lên ván lướt sóng;

- Hai là linh kiện Nhà máy tự sản xuất (Hình 1.4)

Thành phẩm: Ván lướt sóng thành phẩm được đóng gói lưu kho chờ xuất bán.

Hình 1. 6 Quy trình sản xuất cánh ngầm (Foil)

Thuyết minh quy trình

Khuôn mẫu sử dụng để sản xuất cánh ngầm (Foil) được sản xuất tại quy trình Hình 1.3.

Nguyên liệu là vải được lưu trữ trong tủ đông, vải nguyên liệu sẽ được chuẩn bị trước khi bắt đầu sản xuất khoảng 2 giờ.

Tạo lớp vỏ ngoài và hút chân không: Vải được cắt theo kích thước quy định, sau khi khuôn được chuẩn bị xong, vải sẽ được dán lên bề mặt khuôn bằng keo, sau đó dùng túi nilon bọc kín khuôn đã đắp vải và đưa đến công đoạn hút chân không trong thời gian khoảng 30 phút.

Hấp (8 giờ): Sau khi bơm keo khuôn được đưa vào phòng hấp ở nhiệt độ 70-90°C trong thời gian 8 giờ, kết thúc quá trình hấp khuôn được để nguội trong điều kiện nhiệt độ thường, sau đó gỡ khuôn và thu được phôi bán thành phẩm.

Cắt, mài bán thành phẩm: Phôi bán thành phầm được công nhân cắt bỏ phần dư thừa, chỉnh sửa mài nhẵn bằng máy mài tay để tạo bề mặt nhẵn thuận lợi cho công đoạn ghép nối các sản phẩm lại với nhau.

Ghép nối sản phẩm: Dùng keo ghép hai mặt sản phẩm lại với nhau, ép chặt khuôn và tiếp tục đưa vào phòng hấp.

Hấp (6 giờ): Sản phẩm sau khi ghép nối được đưa vào phòng hấp ở nhiệt độ 70-90°C, trong vòng 6 giờ. Khuôn sau khi hấp được để nguội ở nhiệt độ thường sau đó tháo khuôn.

Chỉnh sửa mài nhẵn, lắp ghép các bộ phận: Sản phẩm được chỉnh sửa, mài nhẵn bằng giấy nhám để tạo bề mặt nhẵn và các đường bo tròn cân đối. Tiếp theo sản phẩm được khoan lỗ định vị các vị trí để lắp ráp bằng ốc vít hoàn thiện sản phẩm.

Sửa lỗi và trang trí: Sản phẩm được sửa lỗi, dán tem trang trí và phủ bóng.

Hấp thành phẩm: Sau khi trang trí sản phẩm được đưa vào phòng hấp ở nhiệt độ 70-90°C trong thời gian 1,5 giờ.

Cuối cùng kiểm tra, đóng gói và lưu kho chờ xuất bán.

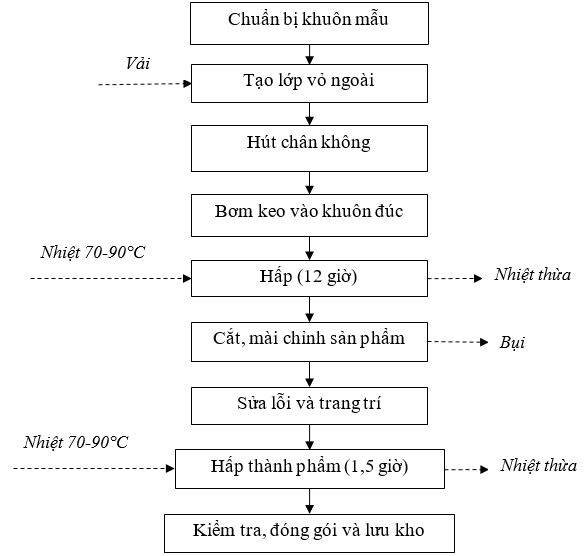

Quy trình sản xuất chân vịt phục vụ cho bơi, lội

Hình 1. 7 Sơ đồ quy trình sản xuất sản phẩm chân vịt sử dụng cho bơi, lội

- Thuyết minh quy trình

Chuẩn bị khuôn mẫu: Chân vịt sử dụng cho bơi lội là sản phẩm sử dụng trong môi trường nước biển và độ sâu, vì vậy có những yêu cầu riêng biệt. Để tạo ra một sản phẩm đạt yêu cầu thì khâu chuẩn bị rất quan trọng. Khuôn mẫu được nhập về Nhà máy, công nhân tiến hành vệ sinh khuôn đúc bằng cách lau sạch bụi bẩn và đảm bảo không làm trầy xước bề mặt khuôn.

Tạo lớp vỏ ngoài: Vải cacbon đã được cắt theo kích thước quy định được trải đều lên bề mặt khuôn đúc, dùng túi nilon bọc kín khuôn.

Hút chân không: Khuôn bọc kín bằng nilon được đưa đến công đoạn hút chân không trong khoảng 30 phút.

Bơm keo vào khuôn đúc: Sau khi hút chân không, công nhân sẽ bơm keo đã chuẩn bị sẵn vào khuôn.

Hấp (12 giờ): Sau khi bơm keo, khuôn được đưa vào phòng hấp ở nhiệt độ 70-90°C trong thời gian 12 giờ, kết thúc quá trình hấp, khuôn được để nguội trong điều kiện nhiệt độ thường, sau đó gỡ khuôn và thu được phôi bán thành phẩm.

Cắt, mài chỉnh sản phẩm: Sản phẩm được công nhân cắt bỏ phần dư thừa, chỉnh sửa mài nhẵn bằng máy mài tay để làm phẳng bề mặt sản phẩm.

Sửa lỗi và trang trí: Sản phẩm được sửa lỗi, dán tem trang trí và phủ bóng.

Hấp thành phẩm: Sau khi trang trí sản phẩm được đưa vào phòng hấp ở nhiệt độ 70-90°C trong thời gian 1,5 giờ. Cuối cùng kiểm tra, đóng gói và lưu kho chờ xuất bán.

>>> XEM THÊM: Báo cáo đề xuất cấp GPMT dự án nhà máy chế biến cao su

Tin liên quan

- › Mẫu đơn đề nghị cấp giấy phép khai thác, sử dụng nước mặt

- › Hồ sơ đề nghị cấp giấy phép môi trường dự án Đầu tư xây dựng trụ sở Chi cục Hải quan

- › Tham vấn báo cáo ĐTM dự án cải tạo đất chống sạt lở

- › Báo cáo ĐTM của dự án Đầu tư xây dựng nâng cấp bến cảng

- › Báo cáo đề xuất cấp GPMT dự án đầu tư nhà máy sản xuất vải

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nuôi trồng thủy sản

- › Báo cáo đề xuất cấp giấp phép môi trường Nhà máy chế biến tinh bột khoai mì

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở Nhà máy Điện mặt trời

- › Báo cáo đánh giá tác động môi trường Dự án Khai thác mỏ than bùn

- › Báo cáo đánh giá tác động môi trường dự án nâng công suất nhà máy nước

Gửi bình luận của bạn