Báo cáo đề xuất cấp giấy phép môi trường nhà máy thực phẩm xuất khẩu

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy thực phẩm xuất khẩu. Sản phẩm nước cô đặc, puree công suất 5.000 tấn sản phẩm/năm, nước hoa quả, đồ hộp công suất 10.000 tấn sản phẩm/năm: Sản phẩm đông lạnh với công suất 5.000 tấn sản phẩm/năm

Ngày đăng: 23-04-2025

553 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT......................................... iii

CHƯƠNG 1. THÔNG TIN CHUNG VỀ CƠ SỞ.................................................. 2

1.3. Công suất, công nghệ, sản phẩm của Cơ sở.................................................... 1

1.3.1. Công suất hoạt động của Cơ sở.................................................................. 1

1.3.2. Công nghệ sản xuất của Cơ sở............................................................... 1

1.4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở..... 14

1.4.1. Nhu cầu sử dụng nguyên liệu, nhiên liệu, vật liệu, hóa chất.................. 14

1.4.2. Nhu cầu sử dụng điện............................................................................ 14

1.4.3. Nhu cầu sử dụng nước............................................................................ 14

1.5.1. Các hạng mục công trình........................................................................ 20

1.5.2. Danh mục máy móc, thiết bị tại Cơ sở................................................ 22

CHƯƠNG 2. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..... 21

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.. 21

2.2. Sự phù hợp của dự án đầu tư với khả năng chịu tải của môi trường................... 21

CHƯƠNG 3. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ........2 4

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.................... 4

3.2.2. Công trình, biện pháp xử lý bụi, khí thải từ nồi hơi 4 tấn/h (nguồn số 01)...15

3.2.3. Công trình, biện pháp xử lý bụi, khí thải từ nồi hơi 2 tấn/h (nguồn số 02)...18

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thuờng..................... 21

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại.................................. 24

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung........................................ 26

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường......................................... 27

3.6.1. Công trình, biện pháp phòng ngừa, ứng phó sự cố đối với nước thải........... 27

3.6.2. Công trình, biện pháp phòng ngừa, ứng phó sự cố đối với khí thải............. 30

3.6.3. Công trình, biện pháp phòng ngừa, ứng phó sự cố nồi hơi.................. 31

3.6.4. Công trình, biện pháp sự cố đối với khu vực lưu chứa chất thải rắn sinh hoạt...32

3.6.5. Công trình, biện pháp phòng ngừa, ứng phó sự cố cháy nổ............ 32

3.6.6. Công trình, biện pháp phòng ngừa, ứng phó sự cố hóa chất......... 36

3.7. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường... 37

CHƯƠNG 4. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG............... 38

4.1. Nội dung đề nghị cấp phép đối với nước thải................................................. 38

4.1.1. Nguồn phát sinh nước thải.................................................................... 38

4.1.2. Dòng nước thải.................................................................................. 38

4.1.3. Lưu lượng xả nước thải tối đa.............................................................. 38

4.1.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng nước thải ...38

4.1.5. Vị trí, phương thức xả nước thải và nguồn tiếp nhận nước thải.............. 40

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung...................................... 41

CHƯƠNG 5. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ..................... 43

5.1. Kết quả quan trắc môi trường định kỳ đối với nước thải............................. 43

CHƯƠNG 6. CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ........ 44

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý nước thải............................. 44

6.2. Kế hoạch vận hành thử nghiệm công trình xử lý khí thải................................ 44

6.2.1. Thời gian dự kiến vận hành thử nghiệm................................................. 44

6.2.2. Tổ chức đủ điều kiện hoạt động quan trắc môi trường dự kiến phối hợp để thực hiện kế hoạch....45

6.3. Chương trình quan trắc chất thải (tự động, liên tục) theo quy định của pháp luật ....45

6.3.1. Chương trình quan trắc môi trường định kỳ........................................... 45

6.3.2. Chương trình quan trắc môi trường tự động, liên tục.......................... 46

6.4. Kinh phí thực hiện quan trắc môi trường hàng năm.................................... 46

CHƯƠNG 7. KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ.... 47

CHƯƠNG 8. CAM KẾT CỦA CHỦ CƠ SỞ.......................... 48

MỞ ĐẦU

Công ty thực phẩm xuất khẩu ... trước kia là Doanh nghiệp trực thuộc Tổng Công ty rau quả Việt Nam được thành lập ngày 26/12/1955. Trong thời gian trước năm 1978, Công ty là một đơn vị sản xuất nông nghiệp thuần túy (trồng cà phê, dứa…, chăn nuôi bò, lợn). Đến cuối năm 1978, Công ty bắt đầu xây dựng dây chuyền chế biến rau quả đầu tiên: dây chuyền đông lạnh với công suất 5.000 tấn sản phẩm/năm. Tiếp đó, đến năm 1993 Công ty xây dựng dây chuyền đồ hộp rau quả công suất 500 tấn sản phẩm/năm.

Năm 2002, Công ty đã được phê duyệt báo cáo đánh giá tác động môi trường tại Quyết định số 729/QĐ-UB ngày 09 tháng 5 năm 2002 của Ủy ban nhân dân tỉnh Ninh Bình, với công suất: Dây chuyền đông lạnh công suất 5.000 tấn/năm; Dây chuyền chế biến rau quả, đồ hộp công suất 10.000 tấn/năm; Dây chuyền chế biến nước dứa cô đặc công suất 10.000 tấn/năm.

Ngày 30/12/2005, Công ty đã được Phê duyệt Phương án cổ phần hóa doanh nghiệp nhà nước, chuyển doanh nghiệp nhà nước Công ty Thực phẩm xuất khẩu... thành công ty cổ phần với tên đầy đủ là Công ty cổ phần Thực phẩm xuất khẩu .... tại Quyết định số 3769/QĐ/BNN-ĐMDN ngày 30 tháng 12 năm 2005 của Bộ Nông nghiệp và Phát triển nông thôn.

Căn cứ số thứ tự 2, Mục số I, Phụ lục IV ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022, dự án thuộc danh mục dự án nhóm II. Căn cứ theo Điều 39 và Điều 41 Luật Bảo vệ môi trường năm 2020, Dự án thuộc đối tượng phải lập Giấy phép môi trường do Ủy ban nhân dân tỉnh Ninh Bình cấp phép.

Căn cứ theo quy định tại Khoản 6 Điều 28 Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ, mẫu báo cáo tuân thủ theo Phụ lục X ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022.

Tuân thủ theo Luật Bảo vệ môi trường 2020, Chi nhánh phối hợp với Đơn vị tư vấn hoàn thiện các thủ tục hồ sơ xin cấp phép môi trường cho Dự án. Mẫu báo cáo tuân thủ theo Phụ lục X của Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ về quy định chi tiết một số điều của Luật bảo vệ môi trường (Mẫu báo cáo đề xuất cấp giấy phép môi trường của cơ sở, khu sản xuất, kinh doanh, dịch vụ tập trung, cụm công nghiệp đang hoạt động có tiêu chí về môi trường tương đương với dự án nhóm I hoặc nhóm II).

CHƯƠNG 1.THÔNG TIN CHUNG VỀ CƠ SỞ

1.1.Tên Chủ cơ sở

Tên Chủ cơ sở: Công ty Cổ phần thực phẩm xuất khẩu... (Tên Công ty viết tắt: .....)

Địa chỉ văn phòng: ... Trung Sơn, thành phố Tam Điệp, tỉnh Ninh Bình

Mã số thuế: ......

Người đại diện theo pháp luật của Chủ cơ sở: Ông ........ Chức vụ: Tổng Giám đốc

Điện thoại: ........

Giấy chứng nhận đăng ký doanh nghiệp, mã số doanh nghiệp ... do Phòng Đăng ký kinh doanh- Sở Kế hoạch và Đầu tư tỉnh Ninh Bình cấp lần đầu ngày 26 tháng 07 năm 2006, đăng ký thay đổi lần thứ 4 ngày 23 tháng 10 năm 2019.

1.2.Tên Cơ sở

Nhà máy thực phẩm xuất khẩu

(Sau đây gọi tắt là Cơ sở)

Địa điểm Cơ sở: phường Trung Sơn, thành phố Tam Điệp, tỉnh Ninh Bình.

Diện tích đất sử dụng của Cơ sở là 41.050,6 m2.

* Văn bản thẩm định thiết kế xây dựng, các loại giấy phép liên quan đến môi trường, phê duyệt dự án

- Văn bản liên quan đến phê duyệt dự án:

+ Quyết định lập dự án: Quyết định số 1256 NN-ĐTXD/QĐ ngày 27/7/1996 của Bộ Nông nghiệp và Phát triển nông thôn cho phép lập dự án đầu tư xưởng chế biến rau quả ....- Ninh Bình.

+ Tờ trình phê duyệt dự án: Tờ trình số 31 TT-ĐG98 ngày 15/10/1998 của Công ty thực phẩm .... v/v Trình duyệt dự án đầu tư thiết bị chế biến rau quả, với công suất dây chuyền sản xuất đông lạnh: 5.000 tấn sản phẩm/năm; dây chuyền chế biến sản phẩm đồ hộp” 500 tấn sản phẩm/năm; dây chuyền chế biến nước quả tự nhiên: 1.500 tấn sản phẩm/năm.

+ Quyết định đầu tư xây dựng dự án: Quyết định số 3345 QĐ/BNN-ĐTXD ngày 27/8/1999 của Bộ Nông nghiệp và Phát triển nông thôn V/v Đầu tư dự án xây dựng dây chuyền nước dứa cô đặc thuộc Công ty thực phẩm xuất khẩu ...- Ninh Bình, với công suất dây chuyền chế biến nước dứa cô đặc: 10 tấn/giờ và dây chuyền chế biến rau quả, đồ hộp (bao gồm cả sản phẩm chế biến nước hoa quả): 10.000 tấn/năm;

- Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường:

+ Giấy chứng nhận quyền sử dụng đất số AM 254175, số vào sổ cấp giấy chứng nhận quyền sử dụng đất: T.00658 do Sở Tài nguyên và Môi trường tỉnh Ninh Bình cấp ngày 23/01/2009.

+ Giấy phép khai thác nước dưới đất: Giấy phép số 17/GP-STNMT ngày 26/5/2014 của Sở Tài nguyên và Môi trường tỉnh Ninh Bình.

*Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường thành phần:

- Quyết định phê duyệt ĐTM: Quyết định số 729/QĐ-UB ngày 09/5/2002 của UBND tỉnh Ninh Bình V/v Phê duyệt báo cáo đánh giá tác động môi trường “Dây chuyền công nghệ chế biến rau quả xuất khẩu công suất 20.000 tấn/năm và dây chuyền đông lạnh công suất 5.000 tấn/năm” của Công ty thực phẩm xuất khẩu ..., Ninh Bình thuộc Tổng Công ty rau qủa Việt Nam- Bộ Nông nghiệp và Phát triển nông thôn.

- Giấy phép xả thải: Giấy phép số 87/GP-STNMT ngày 27/8/2019 của Sở Tài nguyên và Môi trường tỉnh Ninh Bình.

*Quy mô của Cơ sở:

Phân loại theo tiêu chí quy định của pháp luật về đầu tư công:

+ Căn cứ Quyết định số 3345 QĐ/BNN-ĐTXD ngày 27/8/1999 của Bộ Nông nghiệp và Phát triển nông thôn V/v Đầu tư dự án xây dựng dây chuyền nước dứa cô đặc thuộc Công ty thực phẩm xuất khẩu ...- Ninh Bình, Cơ sở có tổng mức đầu tư là 66.858.000.000 VNĐ (Sáu mươi sáu tỷ, tám trăm năm mươi tám triệu, không trăm nghìn đồng).

+ Căn cứ theo khoản 3 Điều 9 của Luật Đầu tư công năm 2019 (nhà máy chế biến nông sản có tổng mức đầu tư từ 60 tỷ đồng đến dưới 1.000 tỷ đồng), Dự án thuộc nhóm B (Cơ sở có tổng mức đầu tư là 66.858.000.000 VNĐ (Sáu mươi sáu tỷ, tám trăm năm mươi tám triệu, không trăm nghìn đồng)).

Phân loại theo tiêu chí quy định của pháp luật về Luật Bảo vệ môi trường:

+ Dự án thuộc số thứ tự 2, mục I, Phụ lục IV Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 ngày 10/01/2022, Cơ sở thuộc danh mục dự án đầu tư nhóm II có nguy cơ tác động xấu đến môi trường quy định tại khoản 4 Điều 28 Luật Bảo vệ môi trường.

- Loại hình sản xuất, kinh doanh, dịch vụ: chế biến rau quả; sản xuất, kinh doanh nước giải khát không cồn; xuất khẩu sản phẩm từ rau quả.

1.3.Công suất, công nghệ, sản phẩm của Cơ sở

1.3.1.Công suất hoạt động của Cơ sở

Với mục tiêu công suất hoạt động của Cơ sở với công suất 20.000 tấn/năm:

+ Dây chuyền chế biến rau quả, đồ hộp công suất 10.000 tấn/năm;

+ Dây chuyền chế biến nước quả cô đặc, puree công suất 5.000 tấn/năm;

+ Dây chuyền rau quả đông lạnh công suất 5.000 tấn/năm.

Theo số liệu thống kê sản lượng sản xuất thực tế tại Cơ sở năm 2022 tới tháng 8/2024 thể hiện ở bảng số liệu dưới đây. Qua bảng tổng hợp, cho thấy, tỷ lệ đạt công suất thiết kế của năm 2023 là 32,4%, cụ thể như sau:

Bảng 1.1: Thống kê sản lượng sản xuất của Cơ sở

|

TT |

Thời gian thống kê |

Sản lượng sản xuất (tấn) |

||||||||

|

Năm 2022 |

Năm 2023 |

8 tháng đầu năm 2024 |

||||||||

|

Sản phẩm rau quả, đồ hộp |

Sản phẩm nước quả cô đặc, puree |

Sản phẩm rau quả đông lạnh |

Sản phẩm rau quả, đồ hộp |

Sản phẩm nước quả cô đặc, puree |

Sản phẩm đông lạnh |

Sản phẩm rau quả, đồ hộp |

Sản phẩm nước quả cô đặc, puree |

Sản phẩm đông lạnh |

||

|

1 |

Sản lượng tháng 01 |

520 |

91 |

182 |

341 |

210 |

122 |

411 |

5 |

332 |

|

2 |

Sản lượng tháng 02 |

150 |

44 |

149 |

251 |

212 |

205 |

307 |

0 |

148 |

|

3 |

Sản lượng tháng 03 |

206 |

68 |

203 |

208 |

182 |

156 |

38 |

0 |

118 |

|

TT |

Thời gian thống kê |

Sản lượng sản xuất (tấn) |

||||||||

|

Năm 2022 |

Năm 2023 |

8 tháng đầu năm 2024 |

||||||||

|

Sản phẩm rau quả, đồ hộp |

Sản phẩm nước quả cô đặc, puree |

Sản phẩm rau quả đông lạnh |

Sản phẩm rau quả, đồ hộp |

Sản phẩm nước quả cô đặc, puree |

Sản phẩm đông lạnh |

Sản phẩm rau quả, đồ hộp |

Sản phẩm nước quả cô đặc, puree |

Sản phẩm đông lạnh |

||

|

4 |

Sản lượng tháng 04 |

218 |

196 |

155 |

196 |

58 |

122 |

98 |

0 |

269 |

|

5 |

Sản lượng tháng 05 |

194 |

76 |

208 |

265 |

140 |

169 |

142 |

4 |

306 |

|

6 |

Sản lượng tháng 06 |

269 |

110 |

531 |

147 |

289 |

277 |

161 |

93 |

192 |

|

7 |

Sản lượng tháng 07 |

382 |

208 |

254 |

298 |

634 |

176 |

245 |

152 |

143 |

|

8 |

Sản lượng tháng 08 |

169 |

158 |

56 |

339 |

220 |

93 |

265 |

90 |

410 |

|

9 |

Sản lượng tháng 09 |

244 |

137 |

110 |

83 |

20 |

50 |

|

|

|

|

10 |

Sản lượng tháng 10 |

287 |

95 |

92 |

112 |

39 |

82 |

|

|

|

|

11 |

Sản lượng tháng 11 |

300 |

92 |

55 |

178 |

5 |

115 |

|

|

|

|

12 |

Sản lượng tháng 12 |

464 |

194 |

112 |

206 |

25 |

245 |

|

|

|

|

TT |

Thời gian thống kê |

Sản lượng sản xuất (tấn) |

||||||||

|

Năm 2022 |

Năm 2023 |

8 tháng đầu năm 2024 |

||||||||

|

Sản phẩm rau quả, đồ hộp |

Sản phẩm nước quả cô đặc, puree |

Sản phẩm rau quả đông lạnh |

Sản phẩm rau quả, đồ hộp |

Sản phẩm nước quả cô đặc, puree |

Sản phẩm đông lạnh |

Sản phẩm rau quả, đồ hộp |

Sản phẩm nước quả cô đặc, puree |

Sản phẩm đông lạnh |

||

|

- |

Tổng sản lượng |

3.403 |

1.469 |

2.107 |

2.624 |

2.034 |

1.812 |

1.667 |

344 |

1.918 |

|

- |

Tỷ lệ đạt công suất thiết kế |

34,9% |

32,4% |

19,7% |

||||||

1.3.2.Công nghệ sản xuất của Cơ sở

Quy trình sản xuất chế biến nước quả cô đặc

Tùy vào từng nguyên liệu có thể thêm hoặc bớt 1 vài công đoạn, nhưng nhìn chung, quy trình sản xuất, chế biến nước quả cô đặc tại Cơ sở được trình bày tại sơ đồ dưới đây:

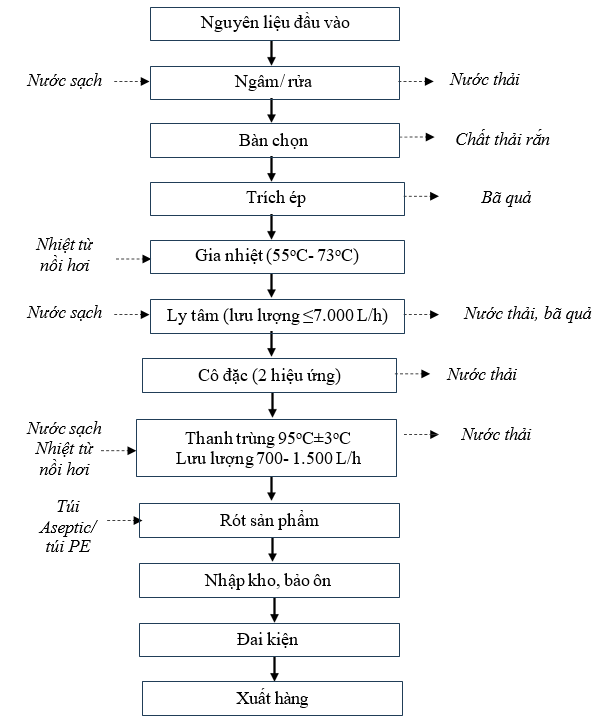

Hình 1.1: Quy trình công nghệ sản xuất, chế biến nước quả cô đặc tại Cơ sở

Thuyết minh sơ đồ công nghệ sản xuất, chế biến nước quả cô đặc

Bước 1: Nguyên liệu đầu vào:

Nguyên liệu quả được nhập về nhà máy, bao gồm: dứa, lạc tiên... được cân khối lượng.

Khi nhập phải đánh phẩm cấp, phân loại: Theo tiêu chuẩn nguyên liệu của từng loại nguyên liệu. Đối với nguyên liệu không đạt chất lương được loại ra và trả về luôn cho chủ hàng.

Nguyên liệu nhập về sau khi kiểm tra được đưa vào sản xuất trực tiếp; đối với xe nguyên liệu chưa sản xuất luôn, được tập kết tại bãi nguyên liệu xuống quả: nhẹ nhàng, đặt lên palet nhựa hoặc lồ nhựa rồi để lên palet nhựa.

Đặt biển: theo lô diện tích, xe nhập. Ghi khối lượng và nguồn gốc nguyên liệu (tên đơn vị cung cấp).

Bước 2: Ngâm/ rửa:

Nguyên liệu đầu vào được đưa vào hệ thống máy rửa bao gồm: bồn ngâm rửa sục bằng áp lực nước tuần hoàn liên tục, máy rửa bàn chải

Nguyên liệu đủ tiêu chuẩn được đưa đến bồn ngâm rửa nhờ băng tải, tại đây quả được ngâm trong khoảng 5- 10 phút, sau đó được chuyển đến máy rửa bàn chải.

Máy rửa bàn chải cấu tạo chính gồm hệ thống các trục bàn chải quay cùng chiều và giàn phun nước. Bàn chải là các sợi nhựa cứng gắn trên các trục có nhiệm vụ đánh rửa cho sạch bụi bẩn. Hệ thống phun nước áp lực cao từ trên xuống kết hợp với các bàn chải làm tăng hiệu quả của việc rửa quả.

Nguyên liệu sau khi được rửa tại máy rửa bàn chải, chuyển sang sàn chọn có công nhân loại bỏ nguyên liệu không đạt.

Bước 3: Sàn chọn:

Sàn chọn gồm một băng tải con lăn quay tròn, cùng chiều và hai sàn thao tác của công nhân hai bên. Khi nguyên liệu đến bàn chọn các trục quay tròn làm nguyên liệu lăn trên bàn chọn giúp công nhân nhìn trọn vẹn nguyên liệu và loại bỏ tạp chất còn sót.

Bước 4: Trích ép:

Hệ thống trích ép gồm các máy: Máy ép bỏ vỏ, các vít tải, có nhiệm vụ gọt vỏ, rồi nghiền đưa đến các máy ép trục vít nhằm thu hồi dịch quả.

Hệ thống ép băng tải mới có chức năng ép kiệt nguyên liệu, hình thức ép bằng băng tải tránh biến màu dịch. Dịch quả được đưa đến bồn trung gian (bồn 1.000 lít)

Bước 5: Gia nhiệt:

Dịch quả được gia nhiệt (ở nhiệt độ 55- 73oC) bằng hệ thống ống lồng ống có cấu tạo gồm một ống lớn bên trong có các ống nhỏ nằm đều. Dịch quả đi trong các ống nhỏ, nước nóng chạy trong ống lớn (chạy bên ngoài ống nhỏ), quá trình trao đổi nhiệt sẽ làm cho dịch quả đạt nhiệt độ yêu cầu, giúp ổn định màu và hỗ trợ ly tâm loại bỏ các chấm mắt dứa trong dịch quả.

Bước 6: Ly tâm:

Đưa về tank chứa 5.000 lít rồi bơm đến máy decanter, máy decanter có nhiệm vụ điều chỉnh lượng thịt quả trong sản phẩm và loại bỏ các tạp chất nhỏ, các chấm mắt dứa ra khỏi sản phẩm. Khi ra khỏi máy decanter dịch quả được đưa về trữ ở tank 5.000 lít khác trước khi đi đến hệ thống cô đặc.

Bước 7: Cô đặc:

Có nhiệm vụ làm bay hơi nước trong dịch quả, tăng dần độ Brix đến khi đạt yêu cầu. Hệ thống cô gồm: bộ phận tiền gia nhiệt, hiệu ứng cô 1 hiệu ứng cô 2, bộ làm mát sản phẩm sau cô, bộ thu hồi và phối trộn lại hương (aroma), các tank 2.000 lít chứa thành phẩm.

+ Bộ tiền gia nhiệt cấu tạo chính từ các tấm bản mỏng, xếp sát nhau, cứ 2 tấm bản sẽ tạo nên một khoang rỗng. Nước nóng sẽ đi từ trên xuống vào các khoang lẻ, dịch quả đi từ dưới lên vào các khoang chẵn, trao đổi nhiệt theo phương pháp ngược chiều. Tại đây dịch quả sẽ được nâng lên 72-75oC trước khi vào hiệu ứng cô.

+ Hiệu ứng cô có cấu tạo gồm các bộ gia nhiệt tấm bản (tương tự bộ tiền gia nhiệt) và khoang bay hơi chân không xếp liên tiếp nhau. Dịch quả được gia nhiệt ở các tấm bản sau đó chảy vào khoang bay hơi, ở đây do chân không cao nên nước sẽ bốc hơi khỏi dịch quả, nồng độ chất hòa tan trong dịch quả tăng dần lên, đạt 30-35 Bx ở sau hiệu ứng cô 1, đạt bx yêu cầu ở sau hiệu ứng cô 2. Hơi thứ ở hiệu ứng 1 được thu lại làm hơi đốt ở hiệu ứng 2, hơi thứ ở hiệu ứng 2 được thu lại trích hương ở Aroma.

+ Aroma (bộ thu hồi hương) có bộ phận chính là tháp giải nhiệt. Hơi nước (hiệu ứng 2) đi từ đáy tháp lên, nước lạnh rơi từ trên đỉnh tháp xuống làm ngưng tụ hơi nước, hương (không ngưng) sẽ được thu hồi lại ở đỉnh tháp và được phối trộn một phần vào sản phẩm.

+ Bộ làm mát cấu tạo và hoạt động tương tự bộ tiền gia nhiệt, có nhiệm vụ đưa nhiệt độ sản phẩm quá trình cô về ≤ 35oC.

+ Đựng dịch sản phẩm sau cô trong tăng chứa tank 2.000 lít. Nhằm mục đích đạt được sự đồng đều trong từng mẻ trước khi rót. Sản phẩm trước khi rót phải được kiểm tra các chỉ tiêu cảm quan, lý hóa.

Bước 8: Thanh trùng:

Có nhiệm vụ tiêu diệt vi sinh vật hoặc ức chế (bào tử) không cho chúng hoạt động trở lại, hoạt động theo phương pháp sốc nhiệt, nâng sản phẩm lên nhiệt độ 95±3oC trong 30s rồi làm mát nhanh chóng về nhiệt độ ≤ 35oC.

Bộ phận chính của hệ thống thanh trùng sản phẩm là bộ trao đổi nhiệt ống lồng ống (tương tự bộ gia nhiệt trước ly tâm), để đảm bảo chế độ tiệt trùng thì lưu lượng sản phẩm chảy trong ống được khống chế ở 700-1.500 lít/h.

Bước 9: Rót sản phẩm:

Tại đây sản phẩm sẽ được rót vào túi Aseptic kín, vô trùng hoặc rót ra túi PE theo yêu cầu của khách hàng, đủ trọng lượng theo yêu cầu.

Công đoạn chiết rót gồm có 2 máy rót, 2 cân định lượng, các ống dẫn sản phẩm và băng tải chuyển phuy. Trước khi rót sản phẩm máy rót sẽ vô trùng nắp túi (aseptic) bằng hơi nước ở nhiệt độ từ 130-145oC, sau đó rót sản phẩm vào túi, trong quá trình rót có cân định lượng sản phẩm, khi đủ trọng lượng máy ngừng rót và tiệt trùng nắp túi lần nữa. Sau khi rót xong sản phẩm đi theo băng tải đến kho sản phẩm và được xếp lên các palet.

Bước 10: Nhập kho, bảo ôn:

Sản phẩm sau khi hoàn thiện được nhập kho và xếp 4 phi một lên palet, để bảo ôn trong kho ít nhất 10 ngày. Đối với các sản phẩm bảo quản kho lạnh -18oC phải được đưa vào kho cấp đông nhanh trước nhằm hạ nhiệu độ sản phẩm xuống -18oC trong lâu nhất 20h.

Bước 11: Đai kiện:

Khi có thông báo xuất hàng của Ban lãnh đạo. Bộ phận kho của nhà máy sẽ ra hàng đúng theo thông báo→ lau chùi sạch sẽ bên ngoài từng phi→mở nắp phi lau kiểm tra bên trong từng phi một → đóng nắp phi→dán nhãn.

Sau khi đủ điều kiện xuất kho, sản phẩm được kiểm tra lại về tình trạng túi aseptic, túi PE, nhãn mác và phuy sắt. Yêu cầu túi aseptic phải còn chân không, các túi, vỏ phuy phải sạch sẽ, nhãn viết đúng theo list, phuy không được móp méo

Bước 12: Xuất hàng:

Xuất hàng theo lệnh của giám đốc công ty, bộ phận KCS có trách nhiệm kiểm tra tình trạng container trước khi xuất hàng, yêu cầu cont phải sạch sẽ, không thủng, không có mùi khó chịu. Trong quá trình bốc hàng tránh làm đổ các phuy, buộc dây thép 8 phuy ngoài cùng của cont với nhau. Trong quá trình bốc hàng phải có sự giám sát chặt chẽ của các bên phòng KD, KCS, thủ kho.

Bã quả được vận chuyên liên tục ra ngoài bằng hệ thống bơm hoặc băng tải trục vít. Trữ phế liệu trong silo

Xử lý phế phẩm: Phế phẩm từ silo thải được trút xuống xe tải và chở đến nơi xử lý.

Quy trình sản xuất chế biến đồ hộp

Quy trình sản xuất chế biến đồ hộp của Cơ sở được thể hiện tại sơ đồ sau:

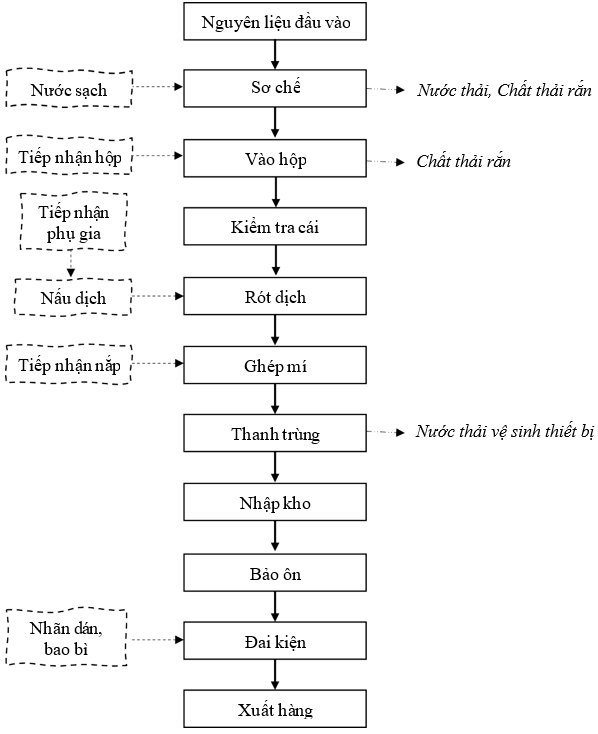

Hình 1.3: Quy trình dây chuyền công nghệ sản xuất, chế biến đồ hộp tại Cơ sở

Thuyết minh quy trình dây chuyền công nghệ sản xuất, chế biến đồ hộp tại Cơ sở

Bước 1: Nhập nguyên liệu đầu vào:

Nguyên liệu đầu vào là các loại quả như dứa, vải, nhãn, ngô ngọt… được nhập từ các trang trại của Công ty hoặc tại các tỉnh như: Lào Cai, Hà Giang, Phú Thọ, Nghệ An, Hưng Yên, Thanh Hà...Các ng

uyên liệu này được vận chuyển đến Nhà máy bằng xe tải ở điều kiện bình thường, xe có mái che đối với các vùng nguyên liệu có thời gian vận chuyển không quá 6 giờ. Hoặc được vận chuyển bằng cont lạnh 0- 10oC đối với các vùng nguyên liệu có thời gian vận chuyển quá 6 giờ.

Nguyên liệu sau khi nhập về Nhà máy được cân khối lượng và phân loại theo cảm quan. Và được nhập vào khu chứa, phân theo diện tích, xe nhập, ghi rõ khối lượng lô hàng, nguồn gốc lô hàng (tên nhà cung cấp, địa chỉ).

Bước 2: Sơ chế:

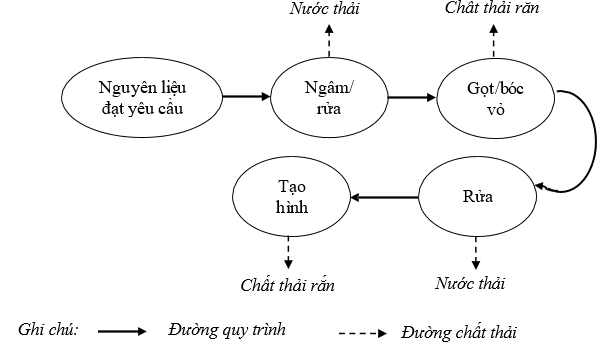

Các nguyên liệu được nhập kho sẽ được sơ chế để thực hiện công đoạn vào hộp. Quy trình sơ chế nguyên liệu cơ bản sẽ được thực hiện theo các bước như sau (tùy vào từng nguyên liệu có thể thêm hoặc bớt 1 vài công đoạn, nhưng nhìn chung, quy trình sơ chế sẽ qua các bước chính dưới đây):

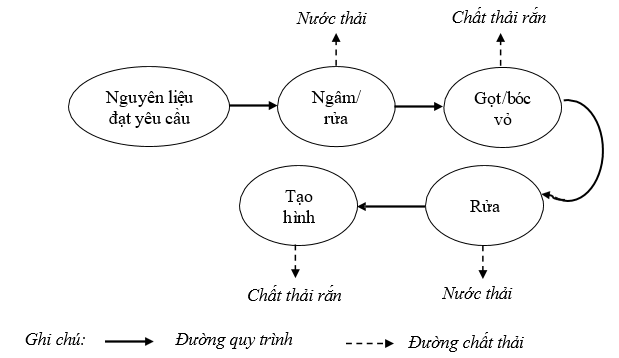

Hình 1.4: Quy trình sơ chế nguyên liệu cho dây chuyền chế biến rau quả, đồ hộp

Thuyết minh quy trình sơ chế nguyên liệu cho dây chuyền chế biến rau quả, đồ hộp:

+ Nguyên liệu đạt yêu cầu được vận chuyển lên băng tải, chuyển đến bể rửa. Tại bể rửa, bố trí máy rửa sục khí, nước được tuần hoàn, thời gian ngâm rửa khoảng 5- 10 phút. Sau đó, nguyên liệu được chuyển sang công đoạn tiếp theo.

+ Cuối mỗi chu trình ngâm rửa, nước thải được thu gom chảy về hệ thống xử lý nước thải tập trung tại Nhà máy.

+ Gọt, bóc vỏ: nguyên liệu sau rửa được chuyển sang công đoạn gọt vỏ, bóc vỏ, bóc bẹ. Công đoạn này có thể được thực hiện bằng máy hoặc thực hiện thủ công tùy mỗi đơn hàng.

+ Rửa: Nguyên liệu sau khi được sơ chế bóc vỏ, được chuyển sang công đoạn rửa. Công đoạn rửa được thực hiện tại bồn bán nguyệt, nước được chảy tuần hoàn, đảm bảo nguyên liệu được rửa sạch, không còn tạp chất.

+ Tạo hình: Nguyên liệu được tạo hình theo yêu cầu của từng đơn hàng. Nguyên liệu không đạt yêu cầu được chuyển giao như chất thải thông thường, nguyên liệu chưa đạt thì được tạo hình lại. Sau khi được tạo hình, được chuyển sang các công đoạn tiếp theo.

+ Phần nguyên liệu không đạt yêu cầu, bị loại bỏ trong quá trình chế biến được lưu trữ vào các lồ chuyên dùng. Khi đầy, dùng xe đẩy chở và đổ lên băng tải silo phế phẩm. Phế phẩm từ silo thải được trút xuống xe tải và được chuyển giao cho đơn vị có chức năng đem đi xử lý theo đúng quy định.

Bước 3: Vào hộp:

Hộp trực tiếp chứa đựng sản phẩm là lon tráng thiếc, riêng đối với sản phẩm ngô ngọt đóng hộp sẽ sử dụng lọ thủy tinh.

Rửa hộp: Công nhân nhận hộp từ kho hộp, xe nâng chở về khu rửa hộp. Hộp được rửa bằng máy, công nhân xếp hộp vào máy rửa, rửa hộp bằng phun nước làm sạch sau đó úp ngược để ráo nước. Hộp sau khi được để ráo, theo băng chuyền đến khu đóng hộp.

Đóng hộp: Theo yêu cầu về khối lượng của đơn hàng, bán thành phẩm được đóng vào hộp, chọn những sản phẩm đồng đều nhau về kích thước và màu sắc. Sau đó cân kiểm tra khối lượng từng hộp.

Bước 4: Kiểm tra cái:

Dùng cân kiểm tra khối lượng từng hộp một: thiếu đóng thêm, thừa loại bớt.

Bán thành phẩm đạt yêu cầu được chuyển sang công đoạn rót dịch.

Bước 5: Rót dịch:

Công đoạn này nhằm tạo môi trường bảo quản, duy trì hương vị và kết cấu của hoa quả bên trong hộp.

Tiếp nhận nguyên liệu phụ gia: Công nhân nhận phụ liệu từ thủ kho vật tư (nhận đúng chủng loại, đủ dùng trong ca, ngày sản xuất), sau đó được chở bằng xe nâng về khu nấu dịch. Sau đó, nguyên liệu phụ gia được xếp lên palet nhựa ở nơi nấu dịch.

Pha dịch: phối trộn khối lượng nguyên liệu phụ gia theo tính toán của kỹ thuật để đảm bảo các chỉ tiêu hóa lý. Tùy thuộc vào yêu cầu của khách hàng mà hàm lượng dịch khác nhau, nhưng phải đảm bảo thành phần: axit axetic đậm đặc 1%, muối 1,8- 2%, brix 3,5- 4%. Nguyên liệu phụ gia sau khi dùng phải buộc kín bao chứa, để nơi khô ráo.

Nấu dịch: Dịch được nấu bằng nồi nấu 2 vỏ có cánh khuấy, dùng hơi gia nhiệt lên đến nhiệt độ ≥95oC.

Rót dịch: Dịch rót vào lọ có nhiệt độ ≥85oC, và dịch được đổ đầy 95% hộp. Công đoạn này được thực hiện dưới máy rót chiết dịch vào từng hộp, đảm bảo nhiệt độ và lượng dịch đổ vào lọ đảm bảo yêu cầu.

Bước 6: Ghép mí:

Công đoạn này đảm bảo việc ghép kín hoàn toàn giữa nắp và thân hộp để bảo vệ thực phẩm bên trong, ngăn chặn sự xâm nhập của không khí, vi khuẩn và các tác nhân gây hại khác. Ghép mí bằng hệ thống máy ghép tự động, tự chia nắp. Sau khi được ghép mí, lon, lọ được bắt vào các giỏ thanh trùng hoặc theo băng tải đến thiết bị thanh trùng.

Bước 7: Thanh trùng:

Chế độ thanh trùng đảm bảo tiêu diệt vi sinh vật và hạn chế sự thay đổi cảm quan và tính chất hóa lý của sản phẩm. Sau thanh trùng, lon, lọ được vớt ra, để ráo trước khi nhập kho.

Bước 8: Nhập kho:

Xe nâng hàng chuyển hàng vào kho, công nhân xếp hàng thành phân khu từng lô sản phẩm.

Bước 9: Bảo ôn:

Giữ sản phẩm ở nhiệt độ môi trường để kiểm tra và loại bỏ các lon bị lỗi mí, nhiễm vi sinh vật. Thời gian 4-10 ngày tùy điều kiện thời tiết, loại sản phẩm.

Đảo hàng: xếp hàng sang cây mới để loại bỏ hộp bị lỗi. Có thể đảo hàng tới 03 lần tùy vào thời gian và điều kiện bảo quản.

Lau dầu: dùng dầu thực vật lau bảo quản các mí ghép và thân lon để tránh han gỉ. Trước khi dán nhãn phải lau sạch dầu tránh dính vào nhãn, bao bì.

Sau đó, sản phẩn được chuyển sang công đoạn dán nhãn và đóng bao bì.

Bước 10: Đai kiện:

Khi có lệnh xuất hàng, công nhân tiến hành dán nhãn, in date sản xuất và đóng thùng (bao bì).

Sản phẩm xếp lên palet nhựa chờ xuất hàng, số lượng và cách xếp tùy vào sản phẩm. Chiều cao không quá 10 lớp sản phẩm. Cứ một palet xếp câu bìa giữa một đến hai lần.

Bước 11: Xuất hàng:

Thủ kho và KCS kiểm tra chất lượng vỏ công trước khi xuất hàng.

Xe nâng chở palet sản phẩm để lên container, và xe được vận chuyển đến nơi tiêu thụ theo đơn đặt hàng.

Quy trình sản xuất chế biến nước rau quả

Tùy vào từng nguyên liệu có thể thêm hoặc bớt một vài công đoạn, nhưng nhìn chung, quy trình công nghệ sản xuất chế biến nước rau quả tại Cơ sở được thể hiện tại sơ đồ sau:

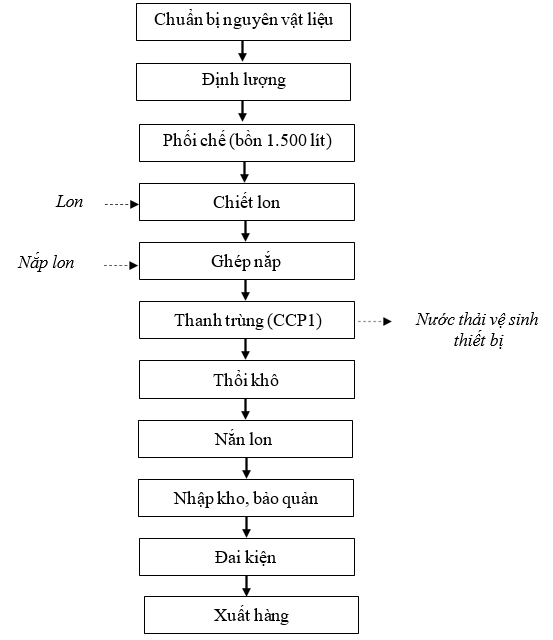

Hình 1.5: Sơ đồ quy trình công nghệ sản xuất, chế biến nước rau quả

Thuyết minh quy trình công nghệ sản xuất, chế biến nước rau quả

-Bước 1: Chuẩn bị nguyên vật liệu:

+ Nguyên vật liệu đầu vào là các sản phẩm của quá trình sản xuất các sản phẩm cô đặc (dứa cô đặc, cam cô đặc, đào cô đặc, chuối cô đặc…) được lưu trữ tại kho lạnh, khi sản xuất nước quả thì mang ra phối chế. Nguyên liệu được kiểm tra độ Brix, màu sắc mùi vị, độ đồng nhất trước khi phối chế.

+ Ngoài ra, trước khi được phối chế, còn phải chuẩn bị các thành phần khác cho nước nấu rau quả, gồm: nước sạch, đường kính, acid citric, Sodium Carboxymethyl (CMC), Vitamin C (cho nấu nước quả) hoặc Peptin, màu tự nhiên.

-Bước 2: Định lượng:

+ Các nguyên vật liệu đầu vào: dứa cô đặc, cam cô đặc, đào cô đặc, chuối cô đặc…, nước sạch, đường kính, acid citric, Sodium Carboxymethyl (CMC), Vitamin C, Peptin, màu tự nhiên được kiểm tra và định lượng trước khi vào phối chế, đảm bảo đúng, phẩm chất và khối lượng cho quá trình sản xuất nước quả.

-Bước 3: Phối chế:

+ Tại bồn 1.500 lít, các thành phần để sản xuất nước quả được hòa tan trước khi bơm đến bồn tàng trữ.

+ Nước rau quả (một mẻ sản phẩm) sau khi được phối chế sẽ được tàng trữ tại bồn 5.000 lít nhằm đảm bảo sự đồng nhất về chất lượng.

-Bước 4: Chiết lon:

+ Dịch được đưa tới máy chiết theo thể tích, tại đây, nước quả sẽ chiết vào theo yêu cầu sản phẩm, các lon sau đó đưa sang máy ghép nắp.

-Bước 5: Thanh trùng:

+ Thanh trùng: dùng nhiệt để diệt vi sinh vật, chế độ thanh trùng đảm bảo tiêu diệt vi sinh vật và hạn chế sự thay đổi cảm quan và tính chất hóa lý của sản phẩm.

+ Nồi thanh trùng được bố chí thành 4 khoang mỗi khoang để tốc độ băng tải 98o với thời gian 15 phút một khoang.

+ Nhiệt độ thanh trùng 950C ± 3 tốc độ băng tải chạy 98o (Thời gian thanh trùng 45 phút cho 3 khoang) và thời gian làm mát ≤300C tốc độ băng tải 98o thời gian 15 phút cho 1 khoang.

-Bước 6: Thổi khô:

+ Sản phẩm sau thanh trùng được đưa đến máy thổi khô để thổi khô nước và bụi bẩn bám vào trên lon.

-Bước 7: Nắn lon:

+ Sau khi máy được thổi khô và sạch sản phẩm đi qua máy nắn lon nhằm kiểm soát lại sản phẩm. Loại bỏ các lon có khối lượng không đạt hoặc chiết nitro không đều.

+ Để đảm bảo vấn đề kiểm soát và truy suất nguồn gốc sản phẩm sau khi thanh trùng, thổi khô, nắn lon được chuyển đến máy In date (ngày in là ngày sản xuất).

-Bước 8: Nhập kho, bảo quản:

+ Sản phẩm sau thanh trùng, thổi khô, nắn lon, Indate xếp cây ngay ngắn theo hướng dẫn của thủ kho.

+ Sau khi xếp cây sản phẩm được theo dõi và loại bỏ các sản phẩm hỏng, phồng.

-Bước 9: Đai kiện:

+ Khi có lệnh xuất hàng. Công nhân theo hưỡng dẫn của thủ kho lấy lô hàng theo lệnh xuất hàng đóng bao bì

+ Sau đai kiện: sản phẩm xếp lên palet nhựa chờ xuất hàng, số lượng và cách xếp tùy vào sản phẩm. Chiều cao không quá 10 lớp sản phẩm. Cứ một palet xếp câu bìa giữa một đến hai lần..

-Bước 10: Xuất hàng:

+ Kiểm tra xe tải, container: Thủ kho và KCS kiểm tra chất lượng vỏ công trước khi xuất hàng.

+ Xuất hàng: xe nâng chở palet sản phẩm để lên xe.

+ Sau xuất hàng: Phòng kinh doanh cho xe ra cổng.

Phần nguyên liệu không đạt yêu cầu, bị loại bỏ trong quá trình chế biến được lưu trữ vào các lồ chuyên dùng. Khi đầy, dùng xe đẩy chở và đổ lên băng tải silo phế phẩm. Phế phẩm từ silo thải được trút xuống xe tải và được chuyển giao cho đơn vị có chức năng đem đi xử lý theo đúng quy định.

Quy trình sản xuất chế biến sản phẩm rau quả đông lạnh

Tùy vào từng nguyên liệu có thể thêm hoặc bớt 1 vài công đoạn, nhưng nhìn chung, quy trình sản xuất, chế biến sản phẩm đông lạnh tại Cơ sở được trình bày tại sơ đồ dưới đây:

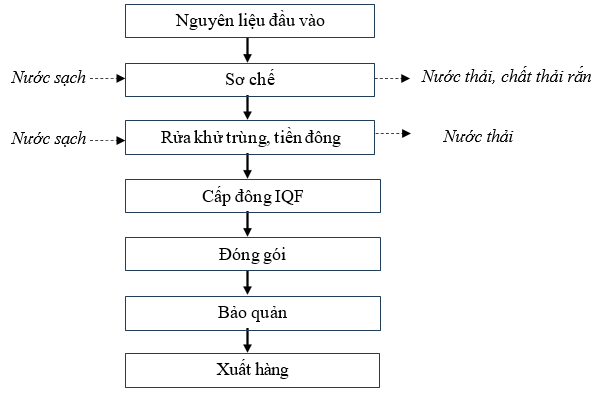

Hình 1.6: Quy trình công nghệ sản xuất, chế biến sản phẩm đông lạnh tại Cơ sở

Thuyết minh sơ đồ công nghệ sản xuất, chế biến sản phẩm đông lạnh tại Cơ sở

Bước 1: Nhập nguyên liệu đầu vào:

Các nguyên liệu này được vận chuyển đến Nhà máy bằng xe tải ở điều kiện bình thường, xe có mái che đối với các vùng nguyên liệu có thời gian vận chuyển không quá 6 giờ. Hoặc được vận chuyển bằng cont lạnh 0- 10oC đối với các vùng nguyên liệu có thời gian vận chuyển quá 6 giờ.

Nguyên liệu sau khi nhập về Nhà máy được cân khối lượng và phân loại theo cảm quan. Và được nhập vào khu chứa, phân theo diện tích, xe nhập, ghi rõ khối lượng lô hàng, nguồn gốc lô hàng (tên nhà cung cấp, địa chỉ).

Bước 2: Sơ chế:

Các nguyên liệu được nhập kho sẽ được sơ chế để thực hiện công đoạn cấp đông. Quy trình sơ chế nguyên liệu cơ bản sẽ được thực hiện theo các bước như sau (tùy vào từng nguyên liệu có thể thêm hoặc bớt 1 vài công đoạn, nhưng nhìn chung, quy trình sơ chế sẽ qua các bước chính dưới đây):

Hình 1.7: Quy trình sơ chế nguyên liệu cho dây chuyền chế biến rau quả, đồ hộp

- Thuyết minh quy trình sơ chế nguyên liệu cho dây chuyền chế biến rau quả, đồ hộp:

+ Nguyên liệu đạt yêu cầu được vận chuyển lên băng tải, chuyển đến bể rửa. Tại bể rửa, bố trí máy rửa sục khí, nước được tuần hoàn, thời gian ngâm rửa khoảng 5- 10 phút. Sau đó, nguyên liệu được chuyển sang công đoạn tiếp theo.

+ Cuối mỗi chu trình ngâm rửa, nước thải được thu gom chảy về hệ thống xử lý nước thải tập trung tại Nhà máy.

+ Gọt, bóc vỏ: nguyên liệu sau rửa được chuyển sang công đoạn gọt vỏ, bóc vỏ, bóc bẹ. Công đoạn này có thể được thực hiện bằng máy hoặc thực hiện thủ công tùy mỗi đơn hàng.

+ Rửa: Nguyên liệu sau khi được sơ chế bóc vỏ, được chuyển sang công đoạn rửa. Công đoạn rửa được thực hiện tại bồn bán nguyệt, nước được chảy tuần hoàn, đảm bảo nguyên liệu được rửa sạch, không còn tạp chất.

+ Tạo hình: Nguyên liệu được tạo hình theo yêu cầu của từng đơn hàng. Nguyên liệu không đạt yêu cầu được chuyển giao như chất thải thông thường, nguyên liệu chưa đạt thì được tạo hình lại. Sau khi được tạo hình, được chuyển sang các công đoạn tiếp theo.

+ Phần nguyên liệu không đạt yêu cầu, bị loại bỏ trong quá trình chế biến được lưu trữ vào các lồ chuyên dùng. Khi đầy, dùng xe đẩy chở và đổ lên băng tải silo phế phẩm. Phế phẩm từ silo thải được trút xuống xe tải và được chuyển giao cho đơn vị có chức năng đem đi xử lý theo đúng quy định.

Bước 3: Rửa khử trùng, tiền đông:

Mục đích: Kiểm tra nồng độ Natri chlorine, nhiệt độ tiền đông.

Dùng giấy thử kiểm tra nồng độ Natri chlorine đạt 20-50 ppm, dùng nhiệt kế kiểm tra nhiệt độ nước lạnh cấp vào bồn tiền đông: ≤ 15oC.

Bước 4: Cấp đông IQF:

Theo dõi nhiệt độ và tốc dộ băng tải hầm tại màn hình hiển thị điều khiển hầm IQF ghi chép lại vào nhật ký vận hành.

Dùng nhiệt kế kiểm tra tâm sản phẩm, đạt nhiệt độ -180C cho chuyển sang đóng gói, không đạt tiêu chuẩn cho chạy lại ngay hoặc chuyển sang xử lý sản phẩm không phù hợp.

Bước 5: Đóng gói:

Kiểm tra: màu sắc, mùi vị, kích thước miếng dứa. Sản phẩm đạt yêu cầu được cho đóng gói.

Đóng trong thùng carton 5 lớp dán bằng băng dính trắng hoặc xanh tùy theo yêu cầu khách hàng.

Bước 6: Bảo quản:

Thành phẩm sau khi xếp kho xong phải đóng kín cửa, duy trì nhiệt độ kho ≤ - 18oC. Yêu cầu nhiệt độ tâm sản phẩm đạt ≤ -18oC. Sản phẩm rời khi tác động nhẹ, không bị ướt bề mặt, không đóng tảng. Để đảm bảo nhiệt độ sản phẩm luôn được duy trì bộ phận vận hành kho lạnh Phải kiểm tra ghi chép với tần suất 1h/lần.

Bước 7: Xuất hàng:

Sau khi nhận được thông báo xuất hàng phòng KCS kiểm tra hàng hóa đạt yêu cầu về bảo quản và chất lượng tiến hành bốc xếp cont yêu cầu contener khô sạch không có mùi, máy lạnh chạy.

1.3.3.Sản phẩm của Cơ sở

Sản phẩm của Cơ sở bao gồm:

+ Sản phẩm nước cô đặc, puree công suất 5.000 tấn sản phẩm/năm: nước dứa cô đặc, nước cam cô đặc, nước đào cô đặc, nước chuối cô đặc, nước lạc tiên cô đặc, nước vải cô đặc, lạc tiên puree, xoài puree, vải puree, dưa hấu puree…

+ Sản phẩm nước hoa quả, đồ hộp công suất 10.000 tấn sản phẩm/năm: nước vải đóng hộp, nước dứa đóng hộp, nước ngô đóng hộp, nước quả các loại…

+ Sản phẩm đông lạnh với công suất 5.000 tấn sản phẩm/năm: dứa đông lạnh IQF, hẹ đông lạnh, vải cùi đông lạnh IQF, vải quả IQF, ngô bao tử đông lạnh IQF, xoài đông lạnh IQF, nhãn đông lạnh IQF, chuối đông lạnh IQF, vải nguyên quả đông lạnh IQF, hành lá đông lạnh IQF, măng cắt lát đông lạnh IQF, ngô cắt lát đông lạnh IQF, ngô hạt đông lạnh IQF, rau chân vịt đông lạnh IQF, hạt đậu tương đông lạnh IQF, quả đậu tương đông lạnh IQF…

1.4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

1.4.1.Nhu cầu sử dụng nguyên liệu, nhiên liệu, vật liệu, hóa chất

Nhu cầu sử dụng nguyên liệu, nhiên liệu, vật liệu, hóa chất theo công suất thiết kế tại Cơ sở được thể hiện tại bảng sau:

Bảng 1.2: Nhu cầu sử dụng nguyên, nhiên, vật liệu tại Cơ sở

|

TT |

Nguyên, nhiên liệu, hóa chất |

Đơn vị |

Khối lượng năm 2023 (đạt 32,4% công suất thiết kế) |

Khối lượng khi đạt 100% công suất |

|

1 |

Dứa quả |

Tấn/năm |

13.801 |

43.000 |

|

2 |

Ngô ngọt |

Tấn/năm |

2.031 |

6.300 |

|

3 |

Xoài |

Tấn/năm |

304 |

950 |

|

4 |

Đậu tương |

Tấn/năm |

821 |

2.600 |

|

5 |

Rau chân vịt |

Tấn/năm |

397 |

1.300 |

|

6 |

Hẹ |

Tấn/năm |

86 |

270 |

|

7 |

Lạc tiên quả |

Tấn/năm |

42 |

150 |

|

8 |

Ruột lạc tiên |

Tấn/năm |

1.143 |

3.600 |

|

9 |

Măng |

Tấn/năm |

95 |

300 |

|

10 |

Chuối quả |

Tấn/năm |

202 |

630 |

|

11 |

Vải quả |

Tấn/năm |

355 |

1.100 |

|

12 |

Nhãn quả |

Tấn/năm |

8 |

30 |

|

13 |

Rau quả khác |

Tấn/năm |

300 |

930 |

|

- |

Tổng khối lượng |

|

19.585 |

61.160 |

1.4.2.Nhu cầu sử dụng điện

Nguồn điện cấp cho Cơ sở được lấy từ đường lưới điện quốc gia do Công ty TNHH MTV điện lực Ninh Bình cung cấp. Cơ sở đã xây dựng 02 trạm biến áp: 01 máy biến áp 35/0,4KV và 01 máy biến áp 22/0,4KV để đảm bảo an toàn và ổn điện nguồn điện cho Cơ sở.

Tổng nhu cầu cấp điện của Cơ sở trung bình khoảng 1.234 kWh/ngày, tương đương với 32.091 kWh/tháng (căn cứ hóa đơn điện trong 12 tháng gần nhất của Cơ sở (từ tháng 8/2023- tháng 8/2024)).

1.4.3.Nhu cầu sử dụng nước

Nguồn cung cấp nước

Nguồn cung cấp nước cho Cơ sở được khai thác từ nước dưới đất tại 02 giếng khoan khai thác trong khuôn viên của Cơ sở. Cơ sở đã được Sở Tài nguyên và Môi trường tỉnh Ninh Bình cấp Giấy phép khai thác nước dưới đất số 17/GP-STNMT ngày 26/5/2014. Theo đó, Chủ cơ sở được phép khai thác nước dưới đất tại 02 giếng khoan, với công suất khai thác lớn nhất là 200 m3/ngày đêm. Thông tin, đặc điểm khai thác nước ngầm của Cơ sở được thể hiện qua bảng sau:

Bảng 1.3: Số hiệu, vị trí, các thông số cụ thể của giếng khoan khai thác tại Cơ sở

|

Số hiệu giếng khoan |

Tọa độ (Hệ tọa độ VN2000, kinh tuyến trục 105o, múi chiếu 3o) |

Lưu lượng khai thác tối đa (m3/ngày đêm) |

Chiều sâu đặt ống lọc (m) |

Mực nước tĩnh (m) |

Mực nước động lớn nhất (m) |

||

|

X (m) |

Y (m) |

Từ |

Đến |

||||

|

G1 |

2229345 |

594915 |

60 |

40 |

78 |

05 |

07 |

|

G2 |

2229435 |

594935 |

140 |

40 |

78 |

05 |

07 |

* Hệ thống xử lý nước dưới đất của Cơ sở

Nước giếng khoan sau khi bơm khai thác được dẫn về 02 bể chứa với tổng thể tích 400 m3. Sau đó, nước từ 02 bể chứa này được bơm đến hệ thống công trình xử lý, cấp nước với lưu lượng bơm đẩy tại giếng là 40 m3/h.

Chủ cơ sở đã đầu tư xây dựng 01 hệ thống xử lý nước cấp với công suất 200 m3/ngày đêm, gồm các hạng mục sau:

+ 02 bể chứa nước thô (làm thoáng) thể tích 400 m3;

+ Cụm thiết bị lọc nhanh (gồm 3 thiết bị lọc than, cát);

+ Cụm thiết bị lọc nước sạch gồm các thiết bị sử dụng làm mềm nước;

+ Bể chứa nước sạch 2 ngăn thể tích 120 m3;

+ 07 máy bơm nước, trong đó: 04 máy bơm nước công suất 2,2 KW và 03 máy bơm nước công suất 1,5KW;

+ Hệ thống phân phối nước vào các khu vực, công trình sử dụng đường ống cấp nước bằng đường ống thép.

Hệ thống vận hành có độ ồn thấp, độ bền cao, ít hỏng hóc, tốc độ cao, chất lượng nước ổn định, đạt tiêu chuẩn nước sinh hoạt QCVN 01-1:2018/BYT.

>>> XEM THÊM: Thuyết minh lập dự án đầu tư trồng chuối công nghệ cao

Tin liên quan

- › Báo cáo đánh giá tác động môi trường dự án nhà máy chế biến hoa quả xuất khẩu

- › Báo cáo ĐTM dự án chuyển đổi nguồn nước ngầm sang nước mặt

- › Báo cáo GPMT nhà máy sản xuất thực phẩm

- › Tham vấn báo cáo đánh giá tác động môi trường khu du lịch sinh thái nhà vườn

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thức ăn thủy sản

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất linh kiện điện tử công nghệ cao

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sợi gai

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở sản xuất gốm sứ

- › Báo cáo đề xuất cấp giấy phép môi trường dự án trạm trộn bê tông nhựa nóng

- › Báo cáo đánh giá tác động môi trường dự án nuôi trồng thủy hải sản

Gửi bình luận của bạn