Báo cáo đề xuất cấp Giấy phép môi trường cơ sở nhà máy cơ khí, đúc gang thép xuất khẩu

Báo cáo đề xuất cấp Giấy phép môi trường cơ sở nhà máy cơ khí, đúc gang thép xuất khẩu. Sản phẩm của Công ty là thép hợp kim đặc biệt có độ bền cao dùng trong công nghiệp với công suất khi đi vào hoạt động ổn định là 24.000 tấn sản phẩm/năm,

Ngày đăng: 05-09-2024

826 lượt xem

MỤC LỤC

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở. 3

3.2. Công nghệ sản xuất của cơ sở đầu tư. 4

4.1. Nguyên, phụ liệu, hóa chất sử dụng. 13

4.3. Nhu cầu sử dụng điện, nhiên liệu. 16

SỰ PHÙ HỢP CỦA CƠ SỞ ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 17

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường. 20

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.. 21

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải 21

1.1. Hệ thống thu gom, thoát nước mưa. 21

1.2. Hệ thống thu gom, thoát nước thải 22

2. Công trình, biện pháp xử lý bụi, khí thải 24

2.1. Công trình xử lý bụi, khí thải khu vực xưởng sản xuất 25

2.3. Mô tả các biện pháp xử lý bụi, khí thải khác. 30

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường. 30

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại 33

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung. 34

6. Phương án phòng ngừa, ứng phó sự cố môi trường của cơ sở: 34

7. Công trình, biện pháp bảo vệ môi trường khác. 36

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.. 38

1. Nội dung đề nghị cấp phép đối với nước thải 38

2. Nội dung đề nghị cấp phép đối với khí thải 38

2.1. Nguồn phát sinh khí thải 38

2.2. Lưu lượng xả khí thải tối đa. 38

2.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng khí thải 39

2.5. Vị trí, phương thức xả khí thải 40

3. Nội dung đề nghị cấp phép đối với tiếng ồn: 40

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 41

1. Kết quả quan trắc môi trường định kỳ đối với nước thải của cơ sở. 41

2. Kết quả quan trắc môi trường định kỳ đối với khí thải của cơ sở. 42

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 44

6.1. Chương trình quan trắc chất thải định kỳ theo quy định của pháp luật. 44

6.2. Kinh phí thực hiện quan trắc môi trường hằng năm.. 45

KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ.. 46

CHƯƠNG I

THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở

- Tên Chủ cơ sở: Công ty TNHH đúc xuất khẩu ..........

- Địa chỉ liên hệ:............., Cụm công nghiệp An Xá, phường Mỹ Xá, TP. Nam Định, tỉnh Nam Định, Việt Nam.

- Người đại diện theo pháp luật của chủ cơ sở: ............

- Chức vụ: Giám Đốc Công ty.

- Điện thoại: ........

- Mã số thuế:.............

- Công ty TNHH đúc xuất khẩu .... có địa chỉ tại......., Cụm CN An Xá, Phường Mỹ Xá, TP Nam Định, tỉnh Nam Định, được thành lập theo Giấy chứng nhận đăng ký doanh nghiệp Công ty TNHH hai thành viên có mã số doanh nghiệp là ......., đăng ký lần đầu ngày 04/10/2018, đăng ký thay đổi lần 4 ngày 11/8/2023 do phòng đăng ký kinh doanh thuộc Sở Kế hoạch và Đầu tư tỉnh Nam Định cấp với các ngành nghề hoạt động là đúc sắt, thép, gia công cơ khí, rèn, dập, ép và cán kim loại; luyện kim loại,...

2. Tên cơ sở

- Tên cơ sở: “Xây dựng nhà máy cơ khí, đúc gang thép xuất khẩu”

- Địa điểm thực hiện cơ sở đầu tư: .........., Cụm CN An Xá, Phường Mỹ Xá, TP Nam Định, tỉnh Nam Định.

* Thông tin chung về quá trình triển khai thực hiện Cơ sở:

Cơ sở “Xây dựng nhà máy cơ khí, đúc gang thép xuất khẩu” tại ......, Cụm CN An Xá, Phường Mỹ Xá, TP Nam Định, tỉnh Nam Định của Công ty TNHH đúc xuất khẩu .... đã triển khai xây dựng và đi hoạt động từ năm 2020. Thời điểm này cơ sở đã được UBND tỉnh cấp quyết định phê duyệt báo cáo ĐTM số 1844/QĐ-UBND ngày 3/9/2019, diện tích thực hiện cơ sở là 13.794m2.

Quy mô hoạt động: Sản phẩm của Công ty là thép hợp kim đặc biệt có độ bền cao dùng trong công nghiệp với công suất khi đi vào hoạt động ổn định là 24.000 tấn sản phẩm/năm, trong đó:

+ Dây chuyền công nghệ đúc Disamatic: Khi đi vào hoạt động ổn định dự kiến khai thác dây chuyền với công suất 16.000 tấn sản phẩm thép đúc hợp kim/năm. Sản phẩm chủ yếu là bi nghiền Crom xuất khẩu đường kính từ 15-120 mm, các mặt hàng gang xuất khẩu như vỉ nướng Tây Ban Nha, kiềng bếp,….

+ Dây chuyền công nghệ đúc Alphaset: Khi đi vào hoạt động ổn định dự kiến khai thác dây chuyền với công suất 8.000 tấn sản phẩm thép đúc hợp kim /năm. Sản phẩm chủ yếu là phụ tùng nhà máy xi măng (băng tải, gầu tải, silo, tấm lót máy nghiền…), ống lồng thép chịu nhiệt, bánh răng, trục vít,…

- Đối tượng khách hàng của Công ty: Thị trường trong nước và Quốc tế như Malaysia, Đài Loan, Hàn Quốc, Thái Lan, Philipin, Lào,Campuchia, Trung Quốc,...

- Hiện tại Công ty mới đang vận hành dây chuyền công nghệ đúc Disamatic với công suất của dây chuyền là 10.000 tấn sản phẩm thép đúc hợp kim/năm.Lực lượng lao động hiện tại đã đi vào hoạt động ổn định là 150 người.

- Đối với dây chuyền công nghệ đúc Alphaset: Hiện tại đang trong giai đoạn lắp đặt hoàn thiện. Dự kiến quý IV/2023 đưa vào khai thác, sử dụng.

- Đối với các hạng mục công trình của cơ sở: Giai đoạn Quý I/2022 Công ty có đo đạc lại toàn bộ các hạng mục công trình của Công ty để làm Điều chỉnh mặt bằng quy hoạch tổng thể - tỷ lệ 1/500 cho Cơ sở “Xây dựng nhà máy cơ khí, đúc gang thép xuất khẩu”, thì diện tích một số hạng mục Công trình có thay đổi. Đồng thời Công ty cũng xin điều chỉnh lại diện tích, vị trí, công năng một số hạng mục. Mặt bằng điều chỉnh của Công ty cũng đã được Sở Xây dựng tỉnh Nam Định chấp thuận tại Văn bản số 1201/SXD-QH ngày 15/7/2022 về việc chấp thuận tổng mặt bằng dự án Xây dựng nhà máy cơ khí, đúc gang thép xuất khẩu .... tại CCN An Xá, thành phố Nam Định của Công ty TNHH đúc xuất khẩu ... đối với các hạng mục xây dựng mới. Theo đó, các hạng mục công trình của cơ sở trên diện tích 13.794m2 được bố trí như sau:

Bảng 1. Quy mô các hạng mục công trình của cơ sở

|

STT |

Hạng mục |

Diện tích |

Ghi chú |

|

|

Theo ĐTM được phê duyệt |

Hiện trạng (đã được phê duyệt mặt bằng tỷ lệ 1/500) |

|||

|

I |

Hạng mục công trình chính |

|||

|

1 |

Nhà xưởng hoàn thiện (gia công tiện, khoan,… đóng gói sản phẩm) |

1.855m2 |

1.950 m2 |

Đã xây dựng |

|

2 |

Nhà xưởng đúc (chuyền đúc Disamatic) |

3.360m2 |

3.216m2 |

Đã xây dựng |

|

3 |

Nhà xưởng sản xuất số 1 (chuyền đúc Alphaset) |

1.207m2 |

1.205,46m2 |

Đã xây dựng |

|

4 |

Nhà xưởng sản xuất số 2 (kho nguyên liệu) |

1.238m2 |

1.398,6m2 |

Đã xây dựng |

|

II |

Hạng mục công trình phụ trợ |

|||

|

1 |

Nhà điều hành (2 tầng) |

150m2 |

157,5m2 |

Đã xây dựng |

|

2 |

Nhà mái vòm |

256m2 |

- |

|

|

3 |

Nhà bảo vệ |

44m2 |

44,16m2 |

Đã xây dựng |

|

4 |

Khu vực đặt thiết bị phụ trợ |

200m2 |

210,4m2 |

Đã xây dựng |

|

5 |

Nhà để xe số 1 |

26m2 |

26,4m2 |

Đã xây dựng |

|

6 |

Nhà để xe số 2 |

34m2 |

34,79m2 |

Đã xây dựng |

|

7 |

Nhà để xe số 3 |

160m2 |

- |

|

|

8 |

Sân, đường giao thông nội bộ, 02 cổng ra vào |

2.369m2 |

2.765,2m2 |

Đã hoàn thiện |

|

III |

Hạng mục công trình bảo vệ môi trường |

|||

|

1 |

Hồ nước làm mát (hồ giải nhiệt) |

272m2 |

175m2 |

Đã xây dựng |

|

2 |

Nhà vệ sinh 1 |

25m2 |

27m2 |

Đã xây dựng |

|

3 |

Nhà vệ sinh 2 |

25m2 |

25m2 |

Đã xây dựng |

|

4 |

Hệ thống xử lý nước thải (CS 35m3 /ngày - Xây ngầm) |

25m2 |

25m2 |

Đã xây dựng |

|

5 |

Kho chứa rác thải nguy hại |

10m2 |

10m2 |

Đã xây dựng |

|

6 |

Cây xanh (chiếm 20%) |

2.759m2 |

2.583,65 |

Đã hoàn thiện |

|

7 |

Hệ thống thu bụi cho chuyền Disamatic |

02HT |

02HT |

Đã lắp đặt |

|

8 |

Hệ thống xử lý bụi cho truyền alphaset |

01HT |

01 HT |

Đã lắp đặt |

|

9 |

Hệ thống thu gom, thoát nước mưa |

01 HT |

01 HT |

Đã hoàn thiện |

|

10 |

Hệ thống thu gom, thoát nước thải |

01 HT |

01 HT |

Đã hoàn thiện |

|

11 |

Hệ thống PCCC |

01 HT |

01 HT |

Đã hoàn thiện |

- Quy mô của cơ sở đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): cơ sở nhóm B.

- Tổng mức đầu tư của Cơ sở là 100.051.500.000 đồng.

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1. Công suất của cơ sở

- Theo báo cáo ĐTM đã được phê duyệt, công suất của Cơ sở là 24.000 tấn sản phẩm thép đúc hợp kim /năm bao gồm:

+ Dây chuyền công nghệ đúc Disamatic: Khi đi vào hoạt động ổn định dự kiến khai thác dây chuyền với công suất 16.000 tấn sản phẩm thép đúc hợp kim/năm. Sản phẩm chủ yếu là bi nghiền Crom xuất khẩu đường kính từ 15-120 mm, các mặt hàng gang xuất khẩu như vỉ nướng Tây Ban Nha, kiềng bếp,….

+ Dây chuyền công nghệ đúc Alphaset: Khi đi vào hoạt động ổn định dự kiến khai thác dây chuyền với công suất 8.000 tấn sản phẩm thép đúc hợp kim /năm. Sản phẩm chủ yếu là phụ tùng nhà máy xi măng (băng tải, gầu tải, silo, tấm lót máy nghiền…), ống lồng thép chịu nhiệt, bánh răng, trục vít,…

- Công suất hiện nay: 10.000 tấn sản phẩm thép đúc hợp kim/năm khai thác từ dây chuyền công nghệ đúc Disamatic (đạt 42% công suất tối đa của Cơ sở).

- Lao động hiện tại của cơ sở là 150 người (đã ổn định).

3.2. Công nghệ sản xuất của cơ sở đầu tư

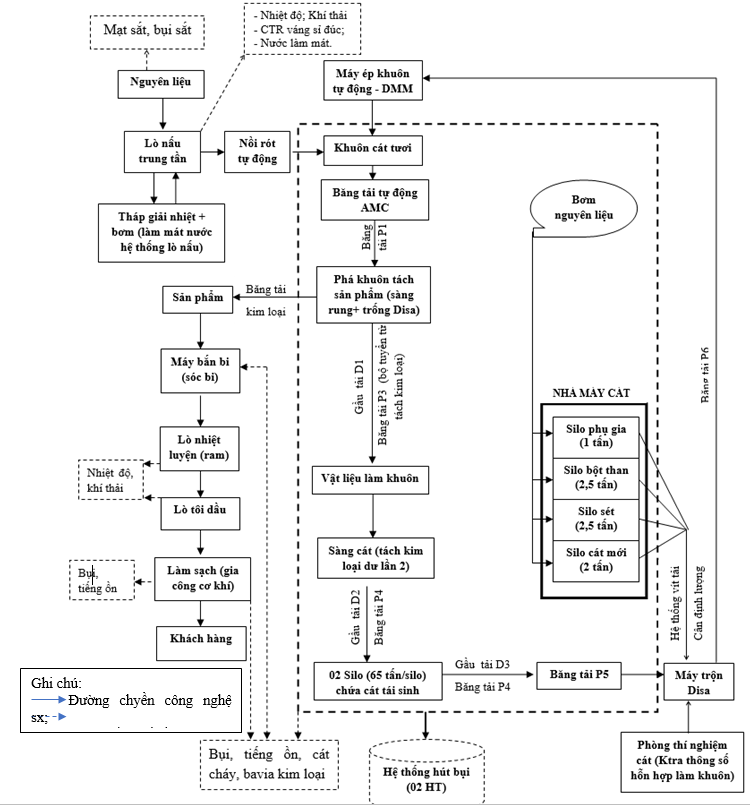

* Dây chuyền công nghệ sản xuất Disamatic:

Là dây chuyền sản xuất đúc cơ khí hầu như tự động hoàn toàn, là dây chuyển hiện đại, tiên tiến, năng suất cao đã được áp dụng hiệu quả tại nhiều nước trên thế giới và một số đơn vị tại Việt Nam, áp dụng với các vật phẩm đúc có kích thước nhỏ (trọng lượng sản phẩm đúc ≤ 100kg/sản phẩm) với quy trình tạo sản phẩm như sau:

Sơ đồ 1: Dây chuyền công nghệ sản xuất Disamatic

* Thuyết minh quy trình:

Dây chuyền tạo hình khuôn cát tươi Disamatic bao gồm một máy ép khuôn tự động (DMM) và băngtải vận chuyển khuôn bằng kim loại (AMC) thay cho khung đỡ khuôn theo cách truyền thốngvà băng tải đồng bộ SBC đủ dài để đảm bảo vật liệu đúcđã ổn định đến quả trình phákhuôn. Hỗn hợp làm khuôn bao gồm cát thủy tinh, nước, sét, bột thanđã được trộnđều đạt yêu cầu kiểm tra được đưa tới máy tạo hình (DMM). Hỗn hợp làm khuôn sẽ được ép chặt để kết dính và đẩy ra khỏi khoang ép tạo khuôn vật đúc, và được đẩy ra băng tải giữ khuôn AMC. Khác với phương pháp làm khuôn đúc thủ truyền thống, một khuôn bao gồm hai nửa khuôn khi đặt úp lên nhau sẽ tạo thành dạng khuôn để rót kim loại nóng chảy, Disamatic ép ra một khuôn đầy đủ bao gồm hai đầu lõm, tạm cho là trái và phải, mỗi đầu chứa một nửa dạng khuôn (theo hình sản phẩm), khi đẩy nối tiếp nhau theo chiều từ trái sang phải sẽ tạo thành dạng khuôn đầy đủ để rót kim loại vào. Băng tải giữ khuôn AMC có tác dụng kẹp chặt và vận chuyển khuôn để không bị vỡ khi rót kim loại nóng chảy.

Nguyên liệu là thép Crom, được đưa vào lò nấu trung tần bao gồm 6 lò hoạt động luân phiên. Trong quá trình nấu luyện, nước thép sẽ được kiểm tra điều chỉnh thành phần hóa bằng máy phân tích Quang phổ, CE. Khi nước thép đạt thành phần hóa theo yêu cầu của sản phẩm và nhiệt độ thích hợp, sẽ được chuyển đến nồi rót tự động để rót vào khuôn cát tươi. Sau khi định hình sản phẩm, các khuôn này sẽ theo băng tải P1 về máy phá dỡ khuôn là trống quay disa, trống quay này sẽ làm khuôn cát bị vỡ ra, sản phẩm theo băng tải kim loại P2 ra ngoài, vật liệu làm khuôn được tách ra khỏi vật đúc.

Sản phẩm sau đúc sẽ được làm sạch bằng máy bắn bi, máy sóc bi. Với các sản phẩm có yêu cầu cao chất lượng bề mặt sẽ được xử lý qua máy bắn bi. Sản phẩm được xếp trên giá treo và đưa vào buồng kín. Trong buồng bắn, có 3 họng phun, bi được bắn với tốc độ cao vào giá sản phẩm quay tròn trong buồng. Toàn bộ bề mặt sản phẩm sẽ được làm sạch. Sau khi làm sạch, sản phẩm sẽ qua hệ thống lò nhiệt luyện (lò ram), hệ thống tôi dầu. Tùy thuộc vào chủng loại của từng sản phẩm mà thực hiện quá trình tôi luyện để đạt cơ tính theo yêu cầu. Sản phẩm được đưa vào giá lò nhiệt luyện điện trở. Sản phẩm được nung lên đến nhiệt độ nhất định tùy vật liệu (800-1.0000C) và giữ trong khoảng thời gian 30÷60 phút (tùy yêu cầu sản phẩm). Với các loại bi nghiền, sau quá trình nhiệt luyện, bi được đưa ra vào hệ thống tôi dầu. Sản phẩm được nhúng trong bể tôi dầu kín để đưa nhiệt độ sản phẩm (~1.000°C) về nhiệt độ 60-70°C để đạt cơ tính theo yêu cầu. Với các chi tiết yêu cầu gia công, sau nhiệt luyện sẽ chuyển sang công đoạn gia công: tiện, phay,…để đạt kích thước, hình sáng, độ bóng theo yêu cầu khách hàng. Trong suốt quá trình sau khi đúc, sản phẩm sẽ được kiểm tra bởi các kỹ sư của công ty với các thiết bị hiện đại như máy phân tích thành phần, máy đo độ cứng,... trước khi đóng gói xuất xưởng đến với khách hàng.

- Quy trình tôi luyện sản phẩm (nhiệt liện liên tục):

+ Bước 1: Sản phẩm (chủ yếu là các loại bi nghiền) được đưa vào giá lò nhiệt luyện điện trở để nung lên đến nhiệt độ nhất định tùy vật liệu (800-1.0000C) và giữ trong khoảng thời gian 30÷60 phút (tùy yêu cầu sản phẩm).

+ Bước 2: Sau khi nung, sản phẩm được đưa ra và nhúng xuống bể tôi dầu (bể kín, nắp đậy bằng tôn, thể tích 20m3, sâu 3m) để đưa nhiệt độ sản phẩm (~1.000°C) về nhiệt độ 60-70°C để đạt cơ tính theo yêu cầu (trong khoảng 10 phút). Thời điểm khi bắt đầu nhúng, lớp trên dầu trên cùng cháy trong khoảng 3÷5s sau đó lửa tắt, nhiệt từ sản phẩm truyền sang dầu khiến dầu sôi.

+ Bước 3 : Sản phẩm sau khi tôi được chuyển sang lò ram liên tục để ổn định cơ tính.

+ Bước 4 : Sau một thời gian nhất định, sản phẩm ra lò ra và được quạt thổi nguội và đóng gói theo yêu cầu của khách hàng, sau đó được chuyển đến vị trí kho chờ xuất.

- Tính chất của dầu tôi luyện: Dầu tôi kim loại được được pha chế bởi dầu gốc khoáng parafin tinh chế bằng dung môi, kết hợp với các chất làm nguội gia tốc, các phụ gia cải thiện bề mặt tôi và kháng ô xy hóa tuyệt hảo. Chức năng chính của dầu tôi kim loại đó là kiểm soát nhiệt độ và làm lạnh nhanh vật liệu cần tôi, do đó tính chất cơ bản của dầu tôi kim loại là:

+ Tốc độ làm mát – tốc độ tôi: Nó sẽ chỉ cho chúng ta biết khoảng thời gian cần thiết để tôi thép, tôi kim loại nào đó (khoảng 10 phút).

+ Tính chất dẫn nhiệt: Đây là yếu tố quyết định tới tốc độ làm lạnh. Khả năng dẫn nhiệt cao thì tốc độ làm lạnh cũng sẽ nhanh hơn và ngược lại.

+ Độ nhớt: Dầu có độ nhớt càng thấp thì tốc độ truyền nhiệt cũng như là làm lạnh lại càng nhanh (độ nhớt 24Cps ÷ 28Cps).

+ Nhiệt độ làm việc – Điểm chớp cháy của dầu: dầu mà có điểm chớp cháy cao thì rất tốt, rất an toàn khi sử dụng (2100C).

+Định kỳ 3÷6 tháng Công ty sẽ tiến hành bổ sung dầu tôi luyện 1 lần, mỗi lần bổ sung 600÷700 lít.

Vật liệu làm khuôn (cát, nước, sét, bột than) theo băng tải P3 đưa vào gầu tải để đưa sang máy sàng cát. Trên băng tải P3 có lắp bộ tuyển từ bằng nam châm để hút mạt thép vụn còn sót lại trong vật liệu làm khuôn. Tại máy sàng cát, cát cháy và via thép lớn còn sót lại sẽ được tách lọc, cát tinh đưa vào gầu tải chuyển sang băng tải P4 để đưa vào silo chứa cát tái sinh. Tại máy trộn, nguyên liệu làm khuôn từ silo chứa cát tái sinh theo băng tải P5 vào máy trộn tỷ lệ, qua kiểm tra các thông số của hỗn hợp làm khuôn sẽ được bổ sung, điều chỉnh cát thủy tinh, nước, sét, bột than từ 03 silo cho đúng tỷ lệ (được máy tính định lượng) để đưa vào máy ép khuôn tự động.

- Ưu điểm của công nghệ đúc Disamatic:

Một dây chuyền sản xuất Disamatic có thể sản xuất tới 250 khuôn/giờ, tạo ra sản lượng sản phẩm lớn với tính chuyên môn hóa cao do sai lệch giữa hai mặt ghép không quá 0,1mm. Kích thước khuôn cát nằm trong khoảng 650cmx535cm, những ưu điểm này đưa ra những lợi ích rất lớn cho khách hàng như:

+ Tạo ra sản phẩm rất chính xác (tỷ lệ sai hỏng thấp) mà các phương pháp truyền thống không thể đem lại được;

+ Tự động hóa một cách tối đa giúp giảm thiểu chi phí về nhân công;

+ Nguyên liệu làm khuôn quay vòng khép kín (tỷ lệ tái sinh nguyên liệu làm khuôn cao) giảm thiểu tổn hao nguyên vật liệu và chi phí (nguyên liệu làm khuôn được thu gom và lọc sạch rồi quay trở về dây chuyền làm khuôn), thân thiện với môi trường.

+ Không dùng khung đỡ khuôn tiết kiệm được rất nhiều chi phí về đầu tư và diện tích sử dụng.

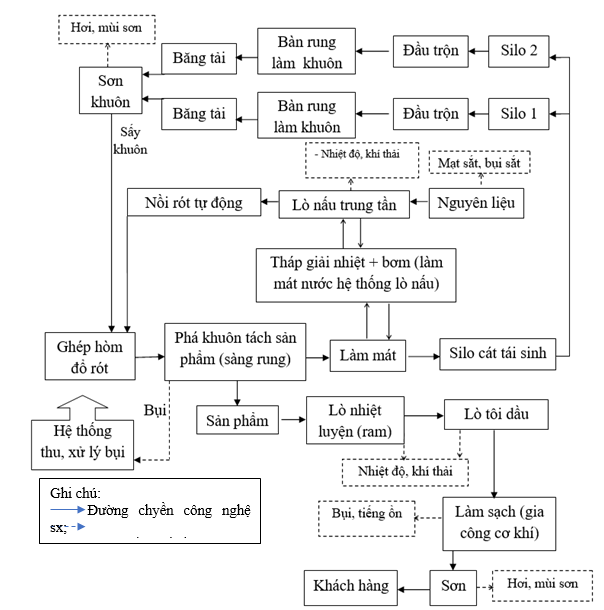

* Dây chuyền Alphaset:

Công nghệ ALPHASET (hay còn gọi với tên thương mại là FENOTEC), được xem là công nghệ có nhiều ưu điểm tốt cho môi trường nên được nhiều xưởng đúc lựa chọn cho đến ngày nay. Bản chất của nhựa Fenotec là sự đóng rắn của cát làm khuôn bởi chất xúc tác là Este, công nghệ Fenotec được ứng dụng trong việc sản xuất hàng loạt với nhiều chủng loại sản phẩm đúc đa dạng về kích cỡ (trọng lượng vật đúc có thể lên đến 200 tấn) với tỷ lệ tái sinh cát cao (lên tới 90%). Hiện tại đối với dây chuyền công nghệ ALPHASET,Công ty đang trong giai đoạn lắp đặt hoàn thiện,dự kiến quý IV/2023 đưa vào khai thác, sử dụng.

Sơ đồ 2: Dây chuyền công nghệ sản xuất Alphaset

* Thuyết mình quy trình:

Khuôn đúc được chế tạo trên dây chuyền đồng bộ và tự động theo chu trình: Silo xả cát – đầu trộn – bàn rung làm khuôn – băng tải – sơn khuôn.

- Đầu trộn: Với tốc độ trộn liên tục, nhanh, trộn đều cát (tỉ lệ cát tái sinh từ 50% - 100%, tùy theo yêu cầu của sản phẩm) với 2 bơm xúc tác của 2 loại chất Este khác nhau.Hiện tại, công suất 20 tấn cát/giờ (khi đi vào hoạt động ổn định khoảng 45 tấn cát/h), được lập trình điều khiển tự động.

Tùy thuộc vào điều kiện nhiệt độ của cát, thời gian thao tác, thời gian lấy mẫu để chọn chất xúc tác phù hợp, tỷ lệ lượng dùng chất xúc tác Este khoảng 20-25%.

- Bàn rung làm khuôn:

Nguyên liệu sau khi được phối trộn đều sẽ được đưa sang bàn rung làm khuôn. Tại đây, khuôn đúc được định hình hoàn toàn tự động nhờ lực rung, lực nén. Kích thước bàn khuôn lên tới (1,17x1,82)m, đáp ứng cho mọi loại vật đúc có kích thước lớn.

Thông số kỹ thuật của bàn rung làm khuôn:

|

Kích thước bàn khuôn (m) |

1.17x1.82 |

|

Lực rung (kg) |

170 |

|

Lực nén (kg) |

3000 |

|

Dùng máy nén khí (Mpa) |

0.6 |

- Sơn khuôn:

Cháy cát là một trong những hiện tượng thường xuyên xảy ra khi kim loại lỏng tiếp xúc với thành khuôn đúc (thành phần chính là cát), điều này đặc biệt nghiêm trọng trong trường hợp đúc thép hợp kim. Để phòng tránh hiện tượng này và tăng tỷ lệ cát tái sinh, thường sử dụng chất sơn khuôn.

Chất sơn khuôn (bột sơn) là một hỗn hợp đòi hỏi chất lượng cao. Ngoài việc đảm bảo không tham gia phản ứng hóa học với các thành phần có mặt trong hợp kim, vật đúc còn phải đạt các yêu cầu kỹ thuật như: không rỗ xỉ, rỗ khí, tính điền đầy, chất lượng bề mặt…ngăn cách tiếp xúc trực tiếp giữa kim loại lỏng và thành khuôn, tăng khả năng chịu nhiệt cho khuôn đúc.

Bột sơn được cấu tạo từ gạch không nung và đất sét với thành phần hóa học như sau: 67¸69% MgO, 4¸5% SiO2, 1,5÷2,6 % Al2O3, 0,8÷1,0% FeT, 1,0÷2,5% CaO, P,S (cồn) < 0,04%, 30÷32% nước. Thành phần này có thể thay đổi về tỷ lệ do yêu cầu của kim loại lỏng, tuy nhiên thay đổi không đáng kể.

Như vậy bột sơn khuôn hầu như không có thành phần nguy hại, trong quá trình sản xuất, bột sơn thừa sẽ được tái sử dụng lại hầu như không thải ra ngoài

Sau khi được quét sơn, khuôn được đưa vào sấy ở nhiệt độ 500C (sấy điện) trước khi theo băng tải sang khâu đổ rót nguyên liệu.

Nguyên liệu là thép Crom, được đưa vào lò nấu trung tần bao gồm 7 lò hoạt động luân phiên. Trong quá trình nấu luyện, nước thép sẽ được kiểm tra điều chỉnh thành phần hóa bằng máy phân tích Quang phổ, CE. Khi nước thép đạt thành phần hóa theo yêu cầu của sản phẩm và nhiệt độ thích hợp, sẽ được chuyển đến nồi rót tự động để rót vào khuôn.

Sau khi kim loại rót vào khuôn và đông đặc, hòm khuôn sẽ được di chuyển đến thiết bị sàn phá khuôn công suất 12 tấn/h. Tại đây sản phẩm đúc và cát được tách rời. Cát được tự động vận chuyển lại hệ thống. Sản phẩm được đưa sang các khâu cắt bỏ đậu hơi, đậu rót và chuyển sang các công đoạn làm sạch, nhiệt luyện (tôi - ram), sơn (nếu có) đóng gói và xuất hàng. Trong tất cả các công đoạn đều có khâu kiểm tra để điều chỉnh và xử lý.

Đối với các sản phẩm cơ khí sơn của Công ty, tùy theo yêu cầu của khách hàng mà một số mã sản phẩm phải sơn. Tỷ lệ sản phẩm phải sơn của Công ty không nhiều, chiếm khoảng 4,5% sản phẩm/năm (khoảng 30 tấn/tháng, tần suất sơn 3÷5 lần/tháng) của dây chuyền công nghệ đúc Alphaset, sản phẩm từ dây chuyền công nghệ đúc Disamatic hầu như không phải sơn.

Quá trình sơn của Công ty được tiến hành sơn phủ áp lực (không sử dụngnước và phát sinh nước thải), bố trí trong phòng có diện tích 200m2 (bằng buồng khung hộp kẽm bắn tôn), đặt phía trong xưởng hoàn thiện. Quá trình sơn được công nhân thực hiện trong khu vực có bạt quây (bạt có diện tích 20÷30m2), bạt sử dụng khoảng 1 tháng thay bỏ, được Công ty thu gom đưa đi quản lý, thuê xử lý như chất thải nguy hại.

Hỗn hợp cát nhựa sau khi qua các khâu sàng rung tách cát, bóc tách nhựa để loại bỏ cát cháy, bụi nhựa, làm tăng độ sạch của cát trước khi đưa sang thiết bị làm mát cát (hạ nhiệt độ của cát từ 450C xuống còn 50C)bằng thiết bị được giải nhiệt bằng nước lạnh được nối với tháp giải nhiệt, trước khi đưa vào silo chứa chuẩn bị tái tuần hoàn sử dụng. Tỉ lệ cát cháy, bụi thu gom từ hệ thống hút bụi khoảng 3-5%.

- Ưu điểm của công nghệ đúc Alphaset:

+ Tăng hiệu suất thu hồi cát.

+ Đúc thép chất lượng cao và sản phẩm đúc gang không bị khuyết tật nức nóng.

+ Chất lượng bề mặt sản phẩm tốt, giảm chi phí gia công bề mặt.

+ Phù hợp cho công nghệ khuôn cát tươi dùng để làm lõi mà không gây ảnh hưởng đến chất lượng hỗn hợp cát tươi.

+ Thiết bị trộn và tái sinh cát đơn giản, dễ sử dụng.

+ Tiết kiệm chi phí sản xuất, tiết kiệm tiêu hao điện năng.

+ Thân thiện môi trường.

Hình ảnh 1: Hình ảnh buồng phá khuôn và Silo chứa cát tái sinh

Hệ thống dây chuyền, thiết bị

|

STT |

Nội dung |

ĐVT |

Số lượng |

Tình trạng |

|

I |

Dây chuyền thiết bị công nghệ đúc Disamatic |

|||

|

1 |

Dây chuyền công nghệ đúc Disamatic- Đan Mạnh |

Dây chuyền |

01 |

95% |

|

2 |

Lò nấu thép trung tần (công suất lò 2 tấn/h) |

Lò |

06 |

95% |

|

3 |

Hệ thống rót thép |

Hệ thống |

1 |

95% |

|

4 |

Trạm biến áp và các thiết bị điện phụ trợ |

Hệ thống |

4 |

95% |

|

5 |

Tủ điện |

Cái |

1 |

95% |

|

6 |

Lò nhiệt luyện |

Cái |

04 |

95% |

|

7 |

Palang cẩu trục và thiết bị phụ trợ |

Cái |

7 |

95% |

|

8 |

Máy bắn bi liên tục (làm sạch sản phẩm) |

Cái |

1 |

95% |

|

9 |

Lò ram (định tính sản phẩm) |

Lò |

02 |

95% |

|

10 |

Lò tôi dầu (định tính sản phẩm) |

Lò |

01 |

95% |

|

11 |

Thiết bị thí nghiệm phòng Lab (thí nghiệm cát và đo độ cứng sản phẩm) |

Bộ |

01 |

95% |

|

12 |

Máy phân tích quang phổ (phân tích thành phần sản phẩm) |

Cái |

02 |

95% |

|

13 |

Pame đo ngoài trời |

Cái |

01 |

95% |

|

14 |

Máy đo độ cứng |

Cái |

01 |

95% |

|

15 |

Tháp giải nhiệt |

Cái |

01 |

95% |

|

II |

Xưởng cơ khí - gia công |

|||

|

1 |

Máy tiện đứng CNC |

Cái |

01 |

97% |

|

2 |

Máy tiện cơ |

Cái |

01 |

97% |

|

3 |

Máy tiện ngang CNC |

Cái |

02 |

97% |

|

4 |

Máy phay CNC |

Cái |

01 |

97% |

|

5 |

Máy phay cơ |

Cái |

04 |

97% |

|

6 |

Máy phay giường |

Cái |

01 |

97% |

|

7 |

Máy cắt dây (cắt mẫu, làm khuôn) |

Cái |

01 |

97% |

|

8 |

Máy mài phẳng |

Cái |

01 |

97% |

|

9 |

Máy cưa |

Cái |

01 |

97% |

|

10 |

Máy khoan cần |

Cái |

01 |

97% |

|

III |

Dây chuyền và thiết bị đúc Alphaset |

|||

|

1 |

Dây chuyền đúc Alphaset– Hãng Omega – Anh Quốc |

Dây chuyền |

1 |

100% |

|

2 |

Lò nấu thép trung tần |

Lò |

1 |

100% |

|

3 |

Dây chuyền xử lý nhiệt tự động (Thiết bị làm mát cát + tháp giải nhiệt + Hệ thống ống dẫn) |

Hệ thống |

1 |

100% |

|

4 |

Trạm biến áp (công suất 9600kvA) |

Trạm |

1 |

100% |

|

5 |

Thiết bị phụ trợ |

Hệ thống |

1 |

100% |

|

6 |

Thiết bị thí nghiệm |

Hệ thống |

1 |

100% |

(Ghi chú: Đối với Dây chuyền và thiết bị đúc Alphaset, hiện tại Công ty đang trong quá trình lắp đặt hoàn thiện. Dự kiến Quý IV/2023 sẽ đưa vào khai thác, sử dụng).

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

4.1. Nguyên, phụ liệu, hóa chất sử dụng

Bảng 1:Tổng hợp nhu cầu nguyên, vật liệu, hóa chất sử dụng

|

STT |

Nguyên, nhiên liệu và hóa chất |

Đơn vị |

Lượng sử dụng/năm |

Nguồn gốc |

|

|

GĐ hiện tại |

Khi đi vào hoạt động ổn định |

||||

|

1 |

Phôi (chiếm 45%) + phế liệu thép (mua trong nước, chiếm 55%, tận dụng bavia, sản phẩm lỗi hỏng 10%) |

tấn |

12.000 |

27.000 |

Thái Nguyên |

|

2 |

Crom (Cr) |

tấn |

8 |

20 |

|

|

3 |

Mangan (Mn) |

tấn |

4 |

10 |

|

|

4 |

Nước thủy tinh |

tấn |

83 |

200 |

Hà Nội |

|

5 |

Cát trắng |

m3 |

208 |

500 |

Hà Nội, Quảng Ninh |

|

6 |

Sơn khuôn |

tấn |

8 |

20 |

Hà Nội |

|

7 |

Sơn nước (sơn thành phẩm) |

kg |

77 |

184 |

Hà Nội |

|

8 |

Oxi |

bình |

250 |

600 |

Nam Định |

|

9 |

Gas (bình 24kg) |

bình |

208 |

500 |

Nam Định |

|

10 |

Bột sét |

tấn |

125 |

300 |

Hải Dương |

|

11 |

Bột than |

tấn |

208 |

500 |

Quảng Ninh |

|

12 |

Que hàn |

kg |

150 |

500 |

Nam Định |

|

13 |

Dầu tôi luyện |

lít |

20.000 |

50.000 |

Nam Định |

|

14 |

Este |

kg |

2.080 |

5.000 |

Hà nội |

4.2. Nhu cầu sử dụng nước

*Nguồn cung cấp nước:

Để phục vụ cho hoạt động sinh hoạt và sản xuất,Công ty sử dụng nguồn nước sạch được cấp từ trạm cấp nước sạch của Công ty cổ phần cấp nước Nam Định, cấp vào 02 bể (01 bể nổi dung tích 20m3, 01 bể ngầm dung tích 50m3), từ đó được cấp bằng ống HDPE chuyên dụng đặt ngầm dưới đất, cung cấp đảm bảo cho toàn khu vực.

* Lượng nước sử dụng:

Căn cứ hóa đơn nước sử dụng gần đây của Công ty cho thấy:

Bảng 2: Thống kê lượng nước sử dụng

|

STT |

Tháng |

Lượng nước sử dụng (m3/tháng) |

Lượng nước sử dụng (m3/ngày) |

|

1 |

4/2022 |

642 |

25 |

|

2 |

5/2022 |

556 |

21 |

|

3 |

6/2022 |

679 |

26 |

|

4 |

7/2022 |

688 |

26 |

|

5 |

8/2022 |

714 |

28 |

|

6 |

9/2022 |

799 |

31 |

|

7 |

10/2022 |

950 |

37 |

|

8 |

11/2022 |

866 |

33 |

|

9 |

12/2022 |

679 |

26 |

|

10 |

1/2023 |

630 |

24 |

|

11 |

2/2023 |

680 |

26 |

|

12 |

3/2023 |

727 |

28 |

|

13 |

4/2023 |

801 |

31 |

|

14 |

5/2023 |

746 |

29 |

|

15 |

6/2023 |

864 |

33 |

|

16 |

7/2023 |

708 |

27 |

Như vậy, lượng nước sử dụng cao nhất là tháng 10/2022 với lượng sử dụng trung bình khoảng 37m3/ngày, trong đó:

Căn cứ theo tình hình hoạt động thực tế của Công ty cho thấy:

* Nước sử dụng cho sản xuất:

- Nước làm khuôn cát: Với hỗn hợp làm khuôn, lượng nước cấp cho mỗi mẻ trộn khoảng 100 lít/1tấn hỗn hợp (độ ẩm của hỗn hợp khuôn 4%), thời gian làm khuôn trung bình khoảng 6h/ngày, thì lượng nước làm khuôn cát sử dụng tối đa trong 1 ngày là:

+ Giai đoạn hiện tại:Với 20 tấn/h vật liệu làm khuôn.

20tấn/h x 100 lítnước x 6h = 12m3 nước.

+ Khi đi vào hoạt động ổn định: Với45tấn/h vật liệu làm khuôn.

45tấn/h x 100 lít nước x 6h = 27m3 nước.

Lượng nước này sau khi rót đổ sẽ bị bay hơi trong quá trình phá khuôn, làm mát cát và qua đường hút bụi của máy hút bụi, và được bổ sung ngay trong quá trình làm khuôn.

- Nước làm mátlò nấu: Với đặc thù sản xuất của Công ty, nước làm mát được sử dụng tuần hoàn, nước sẽ đượcbơm cấp cho hệ vòng đồng lò nấu, thiết bị lò nấu. Nước làm mát thiết bị sẽ qua hệ tháp giải nhiệt, đường ống xuống hồ nước điều hòa (nhiệt độ của nước làm mát giảm từ 5-10° C). Từ hồ nước điều hòa có hệ thống đường ống ngầm bê tông D300 và quay lại khu cấp nước làm mát thiết bị. Căn cứ vào hoạt động sản xuất thực tế của Công ty, lượng nước thất thoát từ quá trình bay hơi nhiều nhất trong ngày như sau:

+ Giai đoạn hiện tại:13m3/ngày;

+ Giai đoạn hoạt động ổn định: 25m3/ngày.

Lượng nước này được Công ty sử dụng là nguồn nước sạch và một phần tiến hành tận dụng nguồn nước mưa từ các mái thu đưa vào hồ làm mát (hồ giải nhiệt) có thể tích 680m3 (lượng nước này có sự dao động lớn do tận dụng được cả nước mưa).

* Lượng nước cấp cho sinh hoạt:

Hiện tại, số cán bộ công nhân viên làm việc tại Công tyhiện đang làm việc ổn định là 150 người. Theo tình hình hoạt động thực tế của Công ty cho thấy, lượng nước sử dụng cho sinh hoạt khoảng 12m3/ngày(tương đương khoảng80 lít/ngày/người/ngày).

Bảng 3: Tổng hợp nhu cầu sử dụng nước

|

STT |

Nhu cầu sử dụng nước |

Tải lượng (m3/ngày) |

|

|

Giai đoạn hiện tại |

Giai đoạn vận hành ổn định |

||

|

1 |

Nước cho sinh hoạt |

12 |

12 |

|

2 |

- Nước sản xuất: + Nước làm mát lò nấu + Nước làm khuôn cát |

12 13 |

27 25 |

|

Tổng |

37 |

64 |

|

4.3. Nhu cầu sử dụng điện, nhiên liệu

Điện sử dụng của Công ty được lấy điện từ lưới điện của CCN An Xá về trạm biến áp của Công ty có công suất 9600kvA; trong đó được bố trí 08 máy biến áp với công suất cụ thể như sau:

+ 03 máy biến áp có công suất 1.800 kVA;

+ 01 máy biến áp có công suất 1.000 kVA;

+ 01 máy biến áp có công suất 3.200 kVA.

+ 02 máy biến áp có công suất 4.000 kVA

+ 01 máy biến áp có công suất 2.000 kVA

>>> XEM THÊM: Lập dự án đầu tư dự án nhà máy chế biến tinh bột mì

Tin liên quan

- › Báo cáo đề xuất cấp GPMT dự án xây dựng nhà máy tôn

- › Báo cáo đề xuất cấp GPMT showroom ô tô và kinh doanh dịch vụ thương mại

- › Báo cáo đề xuất cấp Giấy phép môi trường dự án Đầu tư xây dựng và kinh doanh hạ tầng CCN

- › Báo cáo đề xuất cấp Giấy phép môi trường dự án Nhà máy sản xuất thức ăn chăn nuôi

- › Báo cáo đề xuất cấp giấy phép môi trường dự án khai thác và chế biến đá

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy sản xuất phân bón

- › Báo cáo đề xuất cấp giấy phép môi trường của dự án đầu tư mở rộng bệnh viện đa khoa

- › Báo cáo đề xuất cấp giấy phép môi trường của dự án xây dựng Cụm công nghiệp

- › Báo cáo đề xuất cấp giấy phép môi trường của dự án Nhà máy kéo sợi và hoàn thiện các sản phẩm về len

- › Báo cáo đề xuất cấp GPMT dự án Xây dựng nhà xưởng sản xuất nước mắm

Gửi bình luận của bạn