Báo cáo đề xuất cấp giấy phép môi trường cơ sở sản xuất gốm sứ

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) cơ sở sản xuất gốm sứ các loại với quy mô công suất là 5.000.000 sản phẩm/năm.

Ngày đăng: 11-04-2025

629 lượt xem

THÔNG TIN CHUNG VỀ CƠ SỞ.......................................................... 4

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở............................... 7

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện nước của cơ sở....16

5.1. Các hạng mục công trình của cơ sở............................................................... 20

5.2. Danh mục máy móc thiết bị của cơ sở.......................................................... 23

5.4. Nhu cầu về lao động và chế độ làm việc........................................................ 24

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH,........................................ 26

KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.............................................. 26

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường..... 26

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường................. 27

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ............. 28

MÔI TRƯỜNG CỦA CƠ SỞ............................................................................................... 28

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải................. 28

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường................................. 49

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại......................................... 53

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung............................................... 54

6. Phương án phòng ngừa, ứng phó sự cố môi trường................................................. 54

6.4. Các biện pháp phòng ngừa, ứng phó sự cố môi trường đối với nước thải............ 57

6.6. Các biện pháp phòng chống và ứng phó dịch bệnh, mất an toàn vệ sinh thực phẩm....... 60

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................................. 62

1. Nội dung đề nghị cấp phép đối với nước thải.................................................... 62

1.2. Dòng nước thải xả vào nguồn nước tiếp nhận, nguồn tiếp nhận nước thải, vị trí xả nước thải.. 62

2. Nội dung đề nghị cấp phép đối với khí thải................................................ 63

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung........................................... 63

4.1. Khối lượng, chủng loại chất thải nguy hại phát sinh...................................... 64

4.2. Khối lượng, chủng loại chất thải rắn công nghiệp thông thường phát sinh........... 64

4.3. Khối lượng chất thải rắn sinh hoạt phát sinh.................................................. 65

TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ...... 67

1. Thông tin chung về tình hình thực hiện công tác bảo vệ môi trường............... 67

2. Kết quả hoạt động của công trình xử lý nước thải.......................................... 67

3. Kết quả hoạt động công trình xử lý bụi và khí thải.......................................... 71

4. Tình hình phát sinh chất thải.....................................

5. Kết quả thanh tra, kiểm tra về bảo vệ môi trường của cơ sở:............................ 77

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM VÀ........................................................ 78

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ............................... 78

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải........................................ 78

1.1. Thời gian dự kiến vận hành thử nghiệm.................................................................. 78

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật...... 79

2.2. Chương trình quan trắc tự động, liên tục chất thải......................................... 79

3. Kinh phí thực hiện quan trắc môi trường hàng năm................................ 79

CAM KẾT CỦA CHỦ CƠ SỞ.............................. 80

MỞ ĐẦU

Ngày 30/12/2002, UBND tỉnh Hải Dương đã ra Quyết định số 1097/ƯĐĐT-UB về việc cấp Giấy chứng nhận Ưu đãi đầu tư cho Công ty sản xuất dịch vụ và xuất nhập khẩu ...để thực hiện dự án đầu tư “Xây dựng cơ sở sản xuất, phục hồi làng nghề truyền thống Gốm sứ” tại xã Thái Tân, huyện Nam Sách, tỉnh Hải Dương. Công ty đi vào hoạt động từ năm 2003. Trong quá trình hoạt động Công ty đã tiến hành lập Bản đăng ký đạt tiêu chuẩn môi trường và được Sở Khoa học, công nghệ và môi trường tỉnh Hải Dương cấp phiếu xác nhận số 164/KHCNMT ngày 03/01/2003. Năm 2010 có sự chuyển giao chủ đầu tư giữa Công ty sản xuất dịch vụ và xuất nhập khẩu .... và Công ty Cổ phần Gốm theo quyết định số 6409/QĐ-UBND ngày 29/12/2010 của Uỷ ban nhân dân thành phố Hà Nội.

Công ty Cổ phần Gốm được thành lập ngày 12/01/2011 theo Giấy chứng nhận đăng ký doanh nghiệp Công ty Cổ phần số ..., đăng ký thay đổi lần thứ 5 ngày 10/9/2021. (Công ty được Cổ phần hóa từ Xí nghiệp Gốm, doanh nghiệp 100% vốn nhà nước).

Ngày 24/11/2011 UBND tỉnh Hải Dương có Quyết định số 3128/QĐ-UBND V/v thu hồi và cho Công ty Cổ phần Gốm thuê đất để tiếp tục sử dụng vào mục đích xây dựng cơ sở sản xuất, phục hồi làng nghề truyền thống gốm sứ. Công ty cũng đã được cấp Giấy chứng nhận quyền sử dụng đất, quyền sở hữu nhà ở và tài sản khác gắn liền với đất số .. ngày 22/08/2012 với tổng diện tích là 30.644,0 m2.

Năm 2018 Công ty cổ phần gốm ... đã được UBND tỉnh Hải Dương phê duyệt đề án bảo vệ môi trường chi tiết của Cơ sở sản xuất, phục hồi làng nghề truyền thống gốm sứ tại xã Thái Tân, huyện Nam Sách, tỉnh Hải Dương tại quyết định số 1083/QĐ-UBND ngày 11/4/2018, với quy mô công suất là 5.000.000 sản phẩm/năm.

Nội dung chính của đề án như sau:

Nước thải: nước thải sinh hoạt thu gom, xử lý bằng bể phốt và thải ra mương tiếp nhận qua 4 cửa xả (trong đó có 2 cửa xả lẫn vào nước mưa và nước thải sản xuất); nước thải sản xuất khu vực nghiền, khuấy trộn sử dụng tuần hoàn, nước thải khu vực rửa thiết bị, sản phẩm chảy trực tiếp ra mương tiếp nhận qua 2 cửa xả (lẫn nước mưa và nước thải sinh hoạt); nước thải khu vực in lưới chảy ra hệ thống thu gom nước mưa và ra mương tiếp nhận.

Khí thải: khu vực lò nung (8 ống thải khí sạch).

Chất thải rắn: chất thải rắn sản xuất (kho chứa 107m2, chất thải rắn sinh hoạt (kho chứa 10 m2 nằm trong khu vực kho chứa chất thải sản xuất); chất thải nguy hại(kho chứa 12m2).

Nội dung kế hoạch hoàn thiện công trình bảo vệ môi trường theo đề án: Xây dựng hệ thống xử lý nước thải sinh hoạt, xử lý đạt QCVN 14:2008/BTNMT, Cmax mức B, K=1,2; HTXLNT sản xuất xử lý đạt QCVN 40:2011/BTNMT, Cmax mức B, Kq=0,9, Kf=1,2. Tách riêng hệ thống thu gom, điểm xả nước mưa, nước thải; đối với bụi và khí thải xử lý đạt các quy chuẩn QCVN 19:2009.BTNMT và các tiêu chuẩn tại quyết định 3733/2002/QĐ-BYT.

Hiện tại công ty đã hoàn thiện theo đề án như sau: đã tách riêng nước mưa, nước thải, đã thu gom nước thải sinh hoạt, nước thải sản xuất và xây dựng hệ thống xử lý nước thải tập trung công suất 20 m3/ngày (có nhiệm vụ xử lý nước thải sinh hoạt và nước thải sản xuất). Đã bổ sung biện pháp thu gom bụi tại các khu vực sửa sản phẩm, khu vực men.

Theo khoản 3 điều 10 Luật đầu tư công thì cơ sở thuộc nhóm C; thuộc mục I.2 phụ lục V của Nghị định 05/2025/NĐ-CP của Chính phủ sửa đổi, bổ sung một số điều của Nghị định 08/2022/NĐ-CP; mục a, khoản 3, điều 41 Luật Bảo vệ môi trường số 72/2020/QH14, cơ sở là đối tượng phải lập báo cáo đề xuất cấp giấy phép môi trường gửi Sở Tài nguyên và Môi trường xem xét tiếp nhận, trình UBND tỉnh cấp giấy phép môi trường.

Thực hiện Luật Bảo vệ môi trường, Công ty cổ phần gốm tiến hành lập Báo cáo đề xuất cấp Giấy phép môi trường của Cơ sở sản xuất, phục hồi làng nghề truyền thống gốm sứ theo hướng dẫn tại phụ lục X, Nghị định 05/2025/NĐ- CP của Chính phủ sửa đổi, bổ sung một số điều của Nghị định 08/2022/NĐ-CP

Chương I THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở: Công ty cổ phần gốm

- Địa chỉ trụ sở chính: Thái Tân, huyện Nam Sách, tỉnh Hải Dương.

- Người đại diện theo pháp luật:......... - Tổng Giám đốc

- Điện thoại: .........

- Giấy chứng nhận đăng ký ưu đãi đầu tư: số 1097/UDĐT-UB do UBND tỉnh Hải Dương cấp ngày 30/12/222.

- Giấy chứng nhận đăng ký doanh nghiệp Công ty cổ phẩn, mã số doanh nghiệp .... do Phòng Đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Hải Dương cấp, đăng ký lần đầu ngày 12/01/2011, đăng ký thay đổi lần thứ 5 ngày 10/09/2021.

2. Tên cơ sở: Cơ sở sản xuất, phục hồi làng nghề truyền thống gốm sứ

- Địa điểm cơ sở: Thái Tân, huyện Nam Sách, tỉnh Hải Dương Ranh giới tiếp giáp của cơ sở như sau:

+ Phía Bắc giáp Công ty CP Gốm Sứ Hải Dương

+ Phía Đông giáp đường giao thông của xã, sát đường giao thông là mương tiêu của xã Thái Tân.

+ Phía Tây giáp đất canh tác của xã Thái Tân.

+ Phía Nam đường nhựa 5B của huyện Nam Sách.

- Cơ quan cấp giấy phép môi trường: UBND tỉnh Hải Dương.

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường thành phần:

Quyết định số 1083/QĐ-UBND ngày 11/4/2018 của UBND tỉnh Hải Dương phê duyệt đề án bảo vệ môi trường chi tiết của Cơ sở sản xuất, phục hồi làng nghề truyền thống gốm sứ tại xã Thái Tân, huyện Nam Sách, tỉnh Hải Dương của Công ty cổ phần gốm.

- Quy mô cơ sở: phân loại tiêu trí của Luật đầu tư công: dự án thuộc mục 3, điều 10 của Luật đầu tư công (Dự án thuộc lĩnh vực quy định tại khoản 4 điều 8 của Luật đầu tư công có tổng mức đầu tư dưới 60 tỷ đồng, do vậy dự án thuộc nhóm C).

- Yếu tố nhạy cảm về môi trường: dự án không có yếu tố nhạy cảm về môi trường.

- Loại hình sản xuất, kinh doanh dịch vụ: sản xuất gốm sứ các loại.

- Phân nhóm dự án đầu tư: dự án thuộc nhóm III.

3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1.Công suất hoạt động của cơ sở

- Công suất sản xuất: Hiện tại nhà máy đã hoạt động hết 17% công suất dự kiến

|

TT |

Sản phẩm |

Đơn vị |

Số lượng Hiện tại |

Số lượng khi hoạt động 100% công suất |

|

1 |

Sản phẩm có kích thước chiều cao từ 2-20cm |

Chiếc |

776.325 |

2.000.000 |

|

2 |

Sản phẩm có kích thước chiều cao từ 20-35cm |

Chiếc |

49.998 |

1.730.000 |

|

3 |

Sản phẩm có kích thước chiều cao từ 35-50cm |

Chiếc |

5.037 |

850.000 |

|

4 |

Sản phẩm có kích thước chiều cao từ 50-100cm |

Chiếc |

1.019 |

220.000 |

|

5 |

Sản phẩm có kích thước chiều cao trên 100cm |

Chiếc |

467 |

200.000 |

|

|

Tổng |

|

832.846 |

5.000.000 |

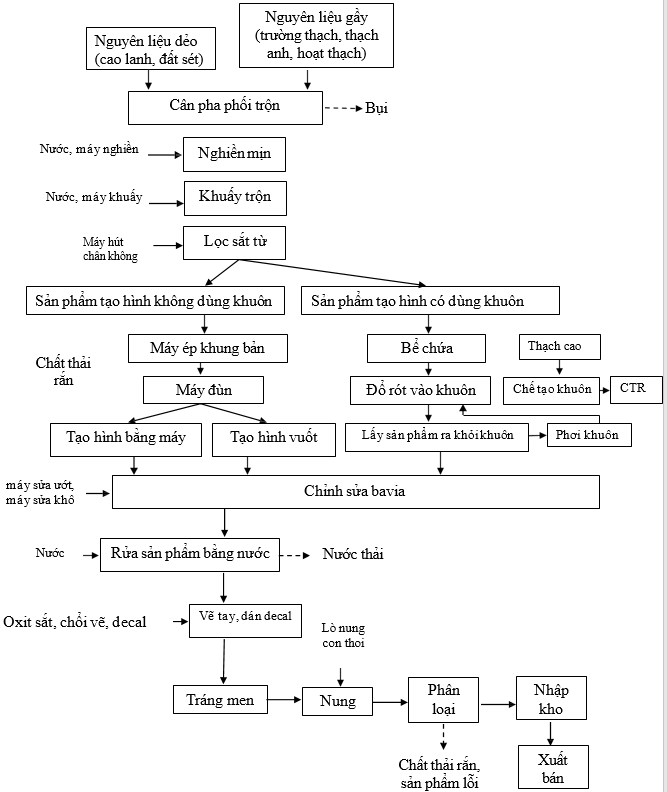

3.2. Công nghệ sản xuất của cơ sở

* Thuyết minh quy trình công nghệ:

Bước 1: Cân pha phối liệu

Nguyên liệu cho sản xuất gốm sứ được Công ty mua từ các đơn vị trong nước hoặc nhập khẩu sau đó tiến hành nhập kho. Nguyên liệu gồm 2 nhóm:

+ Nguyên liệu dẻo: Cao lanh, đất sét

+ Nguyên liệu gầy: Trường thạch, thạch anh ….

Các nguyên liệu được cân pha theo tỷ lệ nhất định sau đó chuyển sang máy nghiền để nghiền.

Bước 2: Công đoạn nghiền mịn

Sau khi phối trộn theo tỷ lệ, hỗn hợp được bổ sung thêm nước rồi đưa vào máy nghiền bi để nghiền mịn và đảo trộn đều nguyên liệu. Hỗn hợp nguyên liệu sau khi nghiền mịn được đưa sang bể khuấy trộn, sàng lọc và khử tạp chất bằng nam châm điện hoặc nam châm vĩnh cửu.

Bước 3: Công đoạn khuấy trộn, lọc sắt từ

Tại máy khuấy trộng, nguyên liệu sau nghiền được bổ sung nước tạo hỗn hợp nhão, sệt (hồ). Hỗn hợp đất được đổ qua dây nam châm để loại bỏ tạp chất và sắt.

Bước 4: tạo hình sản sản phẩm

Đối với sản phẩm không dùng khuôn

Hỗn hợp được bơm vào máy ép khung bản để loại bỏ bớt nước (nước phát sinh trong quá trình ép được Công ty tiến hành thu gom, sử dụng lại đưa vào khuấy trộn). Đất mộc sau khi qua ép lọc khung bản thường có độ ẩm và độ dẻo không đồng đều. Để tăng độ dẻo và làm cho độ ẩm đồng đều, đất mộc được ủ trong kho vài ngày. Phối liệu sau khi được ủ đem luyện.

- Tạo hình bằng máy: Phối liệu đất được lấy từ máy ép khung bản đưa qua máy đùn, phôi đất được cân định lượng rồi đưa vào máy ép tạo hình dẻo (xây sản phẩm). Phôi đất được máy quay chuyển động tròn trong lòng khuôn và cần khuôn được hạ từ trên xuống trong quá trình xây.

- Tạo hình Vuốt: Tạo hình vuốt áp dụng với các sản phẩm có hình đối xứng miệng loe hoặc thắt, công nhân hoặc nghệ nhân thực hiện vuốt thủ công. Vd: Lọ hoa, chim, hạc …Sản phẩm tạo hình vuốt sau khi tạo hình được mang đi chỉnh sửa bằng máy sửa ướt (khi sản phẩm còn ướt) hoặc máy sửa khô (khi sản phẩm đã khô) và chủ yếu sử dụng phun men.

Đối với sản phẩm tạo hình bằng khuôn:

Nguyên liệu sau khi khuấy trộn được đưa về bể chứa và đổ rót vào khuôn. Nguyên liệu để sản xuất khuôn thạch cao là đá thạch cao đã được sơ chế nghiền thành bột thạch cao thương phẩm. Bột được trộn nước, đổ khuôn, sấy, sửa khuôn sau đó đưa sang khâu tạo hình đổ rót.

Bước 5: Chỉnh sửa sản phẩm

Sau khi tạo hình, sản phẩm mộc được chuyển sang máy xây dao bản để chỉnh sửa bavia. Bavia thừa được quay lại khuấy trộn, luyện lại.

Bước 6. Sửa, rửa, vẽ tay, dán in decal

Sản phẩm mộc khi chỉnh sửa bavia được mang đi rửa bằng nước (loại bỏ những chỗ chưa mịn), để khô tự nhiên từ 30-50 phút sau đó được công nhân tiến hành vẽ tay, tên đơn vị theo yêu cầu của khách hàng nếu có. Có hai cách trang trí cho sản phẩm là trang trí dưới men và trang trí trên men. Sự khác nhau của hai phương pháp được liệt kê như sau:

|

Trang trí dưới men |

Trang trí trên men |

|

Ø Trang trí trước khi tráng men |

Ø Trang trí sau khi đã nung chảy men |

|

Ø Sử dụng màu vẽ, dán decal |

Ø Sử dụng màu vẽ và dán decal |

|

Ø Nhiệt độ nung là nung lần đầu cùng |

Ø Nhiệt độ hấp màu (nung lần 2) là |

|

với xương và men ở nhiệt độ |

650÷850oC |

|

1200÷1400oC |

|

|

Ø Độ bền màu vô thời hạn |

Ø Độ bền màu có thời hạn |

- Màu vẽ: Oxit sắt (Feo, Fe203) pha nước hoặc vẽ bằng vàng kim. Đối các sản phẩm vẽ bằng vàng kim đòi hỏi người thợ có tay nghề cao, sản phẩm sau khi vẽ được nung thêm 10h ở nhiệt độ 1.0000C để vàng bám vào sản phẩm. Sản phẩm vẽ tay chiếm khoảng 30% tổng sản phẩm.

- Phân biệt vẽ tay và Decan

Những sản phẩm gốm sứ dán decal sẽ tốn ít chi phí hơn so với hàng vẽ tay. Có 2 loại hoa văn decal.

+ Loại hoa văn dưới men: Hoa văn decal được dán vào sản phẩm sau đó phủ men lên trên rồi mang đi nung. Với loại decal này hoa văn thường mờ, kém tươi, sờ không thấy gợn do lớp hoa văn ẩn dưới lớp men. Lượng sản phẩm trên chiếm khoảng 55% .

+ Loại hoa văn trên men: Hoa văn decal được dán vào sản phẩm sau khi nung, sau đó được phủ dầu bóng bên ngoài để bảo vệ. Với loại này màu sắc hoa văn thường tươi, sắc nét, sờ vào thấy rõ gợn hoa văn trên lớp men. Do không được men bảo vệ nên kiểu dán decal này hoa văn sẽ bị mờ theo thời gian. Lượng sản phẩm trên chiếm khoảng 15% .

Bước 7: Tráng men

Men gốm chính là một lớp mỏng thủy tinh có bề dày nằm trong khoảng từ 0,15 - 0,4 mm được phủ lên trên bề mặt của phần xương gốm. Phần men gốm này được tạo ra trong giai đoạn nung nóng tạo phản ứng bề mặt của gốm được nhẵn và bóng.

Phối liệu men được pha chế theo đúng tỷ lệ kỹ thuật sau đó qua máy nghiền thô và nghiền mịn bằng máy nghiền bi ướt để đến độ mịn theo yêu cầu (qua hết sàng 10.000 lỗ/cm2). Sau đó cho men chảy qua hệ thống nam châm điện để khử tạp chất của sắt và đưa vào thùng chứa men rồi qua tráng men các sản phẩm mộc.

Nguyên liệu dùng để sản xuất ra men gốm thường là các tạp chất có chứa nhiều oxit như là: ZnO, MgO, Cr2O3, CuO, CoO... dưới các trạng thái sau:

- Các nguyên liệu trạng thái dẻo: cao lanh, đất sét, betonit...

- Các loại nguyên liệu không dẻo, ở trạng thái khoáng: trường thạch, đá vôi, cát...

Công ty không sử dụng PbO và oxyt borac (hàn the).

Trước khi tráng men bề mặt gốm sứ được tách những phần bụi, hồ bám trên sản phẩm mộc sau đó đưa sang tráng men. Hồ men được quét, nhúng hoặc phun lên bề mặt gốm tạo thành một lớp mỏng, quá trình nung dưới tác dụng của nhiệt độ men chảy tạo thành lớp thủy tinh (lớp men) bao bọc bên ngài sản phẩm. Đối với tạo hình dẻo chủ yếu là nhúng men. Lượng sản phẩm tráng men chiếm 95% tổng sản phẩm của Công ty, sản phẩm nhúng men chiếm 5%

Bước 8: Nung sản phẩm

Nung là khâu quan trọng trong sản xuất gốm vì nó quyết định đến chất lượng, tính chất của sản phẩm như độ bền cơ học, bền nhiệt, bền hóa v.v... Bản chất của quá trình nung là quá trình kết khối. Khi bị nung nóng, trong khối gốm mộc (sứ) sẽ xảy ra các quá trình lý hóa, có thể kế tiếp nhau đồng thời xảy ra và có tác dụng tương hỗ nhau. Các quá trình bao gồm:

Thay đổi thể tích do mất nước lý học

Thay đổi thành phần khoáng do mất nước hóa học

Phản ứng hóa học và kết khối

Khi nung caolinit ở các nhiệt độ khác nhau, phản ứng xảy ra như sau:

Nhiệt độ nung từ 500-600oC

Al2O32SiO22H2O--------- > Al2O32SiO2 + 2H2O

Nhiệt độ nung từ 900-1000oC

3(Al2O32SiO2) ---------> 3Al2O3.3SiO2 + 3SiO2

Nhiệt độ lớn hơn 1000 oC

3Al2O3.3SiO2-------------- > 3Al2O32SiO2 + SiO2

Hiện tượng kết khối là quá trình sít đặc và rắn chắc lại của các phần tử khoáng dưới tác dụng của nhiệt. Khi nung gốm sứ, phản ứng xảy ra ở trạng thái rắn có mặt của pha lỏng (do một phần phối liệu nóng chảy). Hiện tượng kết khối có mặt pha lỏng bao giờ cũng xảy ra mãnh liệt hơn.

Công ty sử dụng lò nung con thoi dán đoạn, nhiên liệu đốt bằng gas.

Lò gas con thoi có dạng hình hộp vuông hoặc hình chữ nhật, lò có nhiều kích cỡ khác nhau. Công ty sử dụng 09 lò kích cỡ từ 1-36 m3. Lò được cấu tạo gồm vỏ lò, xe nung, phà trung chuyển, hệ thống đường ray, ống khói, hệ thống cấp nhiên liệu, đồng hồ đo nhiệt độ, đầu dò nhiệt, hệ thống ống dẫn gas từ kho tới lò, van điều áp, đồng hồ đo áp suất, hệ thống bép phun liệu nằm hai bên sườn lò, bình bọt an toàn.

- Quy trình vận hành lò nung con thoi dán đoạn:

Lò gas được trang bị các tấm kê nung bằng vật liệu chịu lửa. Công đoạn chồng xếp lò theo trình tự: Từng sản phẩm trên mặt xe, lớp nọ cách lớp kia bằng các cục kê giữa các tấm kê, sản phẩm được xếp ở dạng giá hàng. Lúc xếp sản phẩm, xe nung để ở ngoài. Khi xếp đủ sản phẩm, đủ chiều cao, xe được đẩy vào buồng lò. Sau khi kiểm tra an toàn, bắt đầu châm lửa một số bép phun (chưa đóng cửa lò để tránh lượng gas trong lò cao). Khi đạt được nhiệt độ sấy như yêu cầu (1.200 – 1.3000C) thì châm lửa toàn bộ bép và điều chỉnh áp suất theo quy định từng giai đoạn. Thời gian nung các sản phẩm thông thường từ 10-12h, đối với các sản phẩm vẽ kim nung thêm 10h tại nhiệt độ 1.0000C. Khi nung xong, lò được làm nguội tự nhiên, nhiệt độ được hạ xuống 100-2000C là an toàn với sản phẩm.

Sản phẩm sau khi nung được tiến hành phân loại, nhập kho và xuất bán.

3.3. Sản phẩm của cơ sở

Bảng 1.2. Sản phẩm của cơ sở

|

TT |

Sản phẩm |

Đơn vị |

Số lượng Hiện tại |

|

1 |

Sản phẩm có kích thước chiều cao từ 2-20cm |

Chiếc |

776.325 |

|

2 |

Sản phẩm có kích thước chiều cao từ 20-35cm |

Chiếc |

49.998 |

|

3 |

Sản phẩm có kích thước chiều cao từ 35-50cm |

Chiếc |

5.037 |

|

4 |

Sản phẩm có kích thước chiều cao từ 50-100cm |

Chiếc |

1.019 |

|

5 |

Sản phẩm có kích thước chiều cao trên 100cm |

Chiếc |

467 |

|

|

Tổng |

|

832.846 |

Một số hình ảnh của cơ sở:

4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện nước của cơ sở

Bảng 1.3. Nhu cầu nguyên vật liệu cho 1 năm sản xuất của cơ sở

|

TT |

Nguyên liệu |

Đơnvị |

Khối lượng Hiện tại |

Khối lượng khi hoạt động 100% công suất |

Nguồn cung cấp nguyên liệu |

|

1 |

Cao lanh |

Tấn |

450 |

2647,05 |

Phú Thọ |

|

2 |

Đất sét |

Tấn |

150 |

882,3 |

Chí Linh – Hải Dương |

|

3 |

Trường thạch |

Tấn |

125 |

735,2 |

Long Biên - Hà Nội |

|

4 |

Thạch anh |

Tấn |

212 |

1247,05 |

Gia Lâm - Hà Nội |

|

5 |

Thạch cao |

Tấn |

100 |

588,2 |

Phú Thọ |

|

6 |

Oxit sắt |

Kg |

200 |

117,4 |

Bát Tràng – Gia Lâm |

|

7 |

Oxit kẽm |

Kg |

300 |

1764,7 |

Bát Tràng – Gia Lâm |

|

8 |

Oxit coban |

Kg |

175 |

1029,4 |

Bát Tràng – Gia Lâm |

|

9 |

Oxit đồng |

Kg |

25 |

147,05 |

Bát Tràng – Gia Lâm |

|

10 |

Thủy tinh nước |

Kg |

6000 |

35294,1 |

Bát Tràng – Gia Lâm |

|

11 |

Keo CMC |

Kg |

150 |

882,3 |

Hà Nội |

|

12 |

Vàng |

kg |

20 |

117.6471 |

Hà Nội |

|

13 |

Bao bì, thùng bìa… |

Tấn |

15 |

88.23529 |

Hà Nội |

|

14 |

Túi bóng, xốp hơi, giấy gói |

Kg |

9.224 |

54.25882 |

Hà Nội |

Nguồn: Công ty cổ phần gốm

* Đắc tính của một số loại nguyên liệu: Cao lanh và đất sét là tổ hợp của nhiều hạt mịn có bề mặt riêng và hệ thống mao quản lớn. Phần lớn các loại cao lanh và đất sét chứa khoáng chính là cao linít, công thức hóa học là Al2O3.2SiO2.H20 với các thành phần:

|

Tên nguyên liệu |

Thành phần hóa học (%) |

||||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

TiO2 |

K2O |

Na2O |

MKN |

|

|

Đất sét trúc thôn |

60,92 |

20,98 |

1,09 |

0,76 |

0,54 |

1,80 |

0,42 |

7,30 |

|

|

Cao lanh Phú Thọ |

65,68 |

18,42 |

1,15 |

0,77 |

0,07 |

0,04 |

4,62 |

6,19 |

|

|

Cao lanh HB1 |

52,24 |

32,58 |

0,89 |

0,31 |

0,22 |

2,80 |

0,06 |

11,40 |

11,25 |

Thạch anh: thành phần chủ yếu là oxytsilic SiO2 (98-99%)

|

Tên nguyên liệu |

Thành phần hóa học (%) |

||||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

K2O |

Na2O |

TiO2 |

MKN |

|

|

Thạch anh Thanh Hóa |

98,08 |

0,16 |

0,11 |

0,01 |

0,01 |

0,43 |

0,12 |

0,01 |

0,50 |

|

Thạch anh Phú Thọ |

97,68 |

0,06 |

0,52 |

0,51 |

0,05 |

0,48 |

0,11 |

0,02 |

0,60 |

|

Thạch anh Lào Cai |

97,41 |

0,18 |

0,55 |

0,13 |

0,01 |

0,20 |

0,01 |

0,02 |

0,60 |

Trường thạch là thành phần nguyên liệu quan trọng của gốm sứ, có tích chất quyết định điều kiện công nghệ (nhiệt độ nung) và tính chất của sứ (như độ trong suốt). Về mặt hóa học trường thạch là những alumosilicat kali và natri, công thức hóa học K2O.Al2O3.6SiO2 hay Na2O.Al2O3.6SiO2.

|

Tên nguyên liệu |

Thành phần hóa học (%) |

||||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

TiO2 |

K2O |

Na2O |

MKN |

|

|

Trường thạch FX (Yên kỳ - Phú Thọ) |

63,36 |

15,92 |

0,01 |

0,65 |

0,04 |

0,04 |

12,23 |

1,60 |

0,30 |

|

Trường thạch FM (Văn Bàn – Lào Cai) |

67,82 |

18,10 |

0,06 |

0,70 |

0,04 |

0,01 |

9,30 |

3,13 |

0,46 |

|

Trường thạch Đông Dương (Vĩnh Phú) |

65,68 |

18,42 |

0,50 |

0,77 |

0,07 |

0,04 |

10,98 |

1,62 |

0,19 |

|

Trường thạch Ấn Độ |

64,48 |

19,05 |

0,03 |

0,36 |

0,03 |

0,01 |

13,82 |

2,08 |

0,02 |

|

Trường thạch Malaixia |

65,94 |

19,45 |

0,51 |

0,50 |

0,03 |

0,01 |

9,94 |

3,13 |

0,26 |

Thạch cao: Để sản xuất khuôn thạch cao dùng cho tạo hình dẻo hay đổ rót. Thạch cao dùng làm khuôn có công thức: CaSO4.0,5H2O

Keo CMC: Dùng để pha cùng mực in và nước. Công thức C6H9OCH2COONa. Là bột trắng, không mùi, tan trong nước từ 40 - 500C. Keo CMC có tác dụng tạo độ nhớt, chất ổn định, chất kết dính.

*Nhu cầu về nguyên, nhiên vật liệu khác, điện, nước

Bảng 1.4. Nhu cầu về điện, nước và các loại nguyên phụ liệu khác cho 1 năm hoạt động ổn định của Công ty

|

TT |

Nhu cầu sử dụng |

Đơn vị |

Số lượng |

|

|

Hện tại |

Khi hoạt động 100% công suất |

|||

|

1 |

Nước |

m3/tháng |

452 |

1.482 |

|

1.1 |

Nước dùng cho sinh hoạt |

m3/tháng |

208 |

286 |

|

1.2 |

Nước dùng cho sản xuất |

m3/tháng |

244 |

1.196 |

|

1.3 |

Nước dùng cho PCCC |

m3 |

500 |

500 |

|

2 |

Điện |

KWh/tháng |

32.000 |

65.000 |

|

3 |

Gas |

Tấn/tháng |

15 |

85 |

Bảng 1.5. Bảng cân bằng lượng nước :

|

TT |

Nguồn phát sinh |

Đơn vị |

Số lượng nước cấp |

Khối lượng nước thải được xử lý |

Ghi chú |

|

1 |

Nước phục vụ sinh hoạt |

m3/ngày |

6 |

6 |

Xử lý tại HTXLNT |

|

2 |

Nước cấp cho trộn nguyên liệu |

m3/ngày |

6,8 |

0 |

Cấp vào nguyên liệu, phần nước lọc lại sử dụng tuần hoàn |

|

3 |

Nước cấp cho rửa thiết bị, sản phẩm |

m3/ngày |

5 |

5 |

Xử lý tại HTXLNT |

|

4 |

Nước dự trữ cho PCCC |

m3 |

500 |

- |

|

Bảng 1.6. Nhu cầu về hóa chất cho hệ thống xử lý nước thải

|

TT |

Hóa chất |

Đơn vị |

Số lượng |

|

1 |

PAC |

Kg/ngày |

80 |

|

2 |

Polymer |

Kg/ngày |

1,2 |

|

3 |

NaOH |

Kg/ngày |

25 |

|

4 |

Clorine |

Kg/ngày |

1,5 |

- PAC (Poly Aluminium Chloride): Hóa chất tạo bông. Công thức hóa học [Al2(OH)nCl6-n]m) 30%.

+ Hiệu quả keo tụ và lắng trong gấp 4-5 lần. Tan tốt và nhanh trong nước.

+ PAC ít làm thay đổi độ pH của nước nên sẽ hạn chế việc sử dụng các hóa chất khác (như kiềm) để xử lý do đó giảm bớt ăn mòn thiết bị và giúp giảm chi phí.

+ PAC không làm đục nước khi dùng thừa hoặc thiếu.

+ Khả năng loại bỏ các chất hữu cơ tan và không tan cùng các kim loại nặng tốt hơn.

+ Không làm phát sinh hàm lượng (SO4)2- trong nước thải sau xử lý, đây là loại có độc tính đối với vi sinh vật.

+ Liều lượng sử dụng thấp, bông keo to dễ lắng.

+ Để tăng cường tính hiệu quả khi xử lí nước

- Polyme:

Khi cho polymer vào nước thải sẽ xảy ra các giai đoạn sau:

+ Các hạt keo bị hấp phụ bởi polymer, không còn bền vững, gọi là quá trình keo tụ.

+ Các hạt keo bị phá vỡ sẽ kết dính với nhau thành các cục bông nhỏ, sau đó thành cụm to hơn và lắng được, gọi là quá trình kết bông.

+ Hóa chất Polymer Anion (Anionic Polyacrylamide) - Với ứng dụng của polymer, bùn sau xử lý đặc và ít hơn, có thể xử lý trực tiếp. Bên cạnh đó sử dụng polymer còn làm thay đổi rất ít độ pH và tăng rất ít độ muối. Từ đó, cho thấy tính chất đa dụng, tiện lợi của polymer trong xử lý nước thải.

- Clorine có công thức Ca(OCl)2, NaCl dạng bột màu trắng hoặc ánh xám. Được sử dụng rộng rãi để xử lý nước thải với vai trò khử trùng và bột tẩy trắng.

+ Hiệu quả khử trùng cao với phạm vi rộng các chủng loại khuẩn

+ Có thể kiểm soát linh hoạt khi khử trùng bằng clo

+ Có thể loại một số mùi, một số hợp chất độc hại trong nước

+ Hiệu quả trong việc oxy hóa các hợp chất hữu cơ và vô cơ nhất định.

+ Làm trong nước, sạch đường ống

+ Tiêu diệt vi sinh, vi khuẩn, coliform (dùng trong xử lý nước thải)

+ Khử Fe2+, Mn2+, NO2-, H2S

+ Chlorine được sử dụng trong hóa chất xử lý nước, nhằm khử trùng trong nước ngọt

>>> XEM THÊM: Thuyết minh dự án đầu tư xây dựng Nhà máy xử lý chất thải rắn sinh hoạt

Tin liên quan

- › Tham vấn báo cáo đánh giá tác động môi trường khu du lịch sinh thái nhà vườn

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thức ăn thủy sản

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy thực phẩm xuất khẩu

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất linh kiện điện tử công nghệ cao

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sợi gai

- › Báo cáo đề xuất cấp giấy phép môi trường dự án trạm trộn bê tông nhựa nóng

- › Báo cáo đánh giá tác động môi trường dự án nuôi trồng thủy hải sản

- › Báo cáo đánh giá tác động môi trường dự án công trình khu thể thao

- › Báo cáo đề xuất cấp giấy phép môi trường trang trại giống nuôi trồng thủy sản

- › Tham vấn đánh giá tác động môi trường dự án khu nhà ở sinh thái

Gửi bình luận của bạn