Mẫu giấy phép môi trường dự án nhà máy sản xuất gạch ốp, lát Granite

Mẫu báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất gạch ốp, lát Granite. Đơn vị tư vấn giấy phép môi trường - Minh Phuong Corp chuyên lập báo cáo đánh giá tác động môi trương cho dự án nhà máy sản xuất gạch ốp lát.

Ngày đăng: 13-01-2023

1,410 lượt xem

Mẫu báo cáo giấy phép môi trường dự án nhà máy sản xuất gạch ốp, lát Granite

CHƯƠNG 1: MÔ TẢ SƠ LƯỢC VỀ DỰ ÁN, PHƯƠNG ÁN SẢN XUẤT KINH DOANH, DỊCH VỤ

1. Tên chủ cơ sở

2. Tên cơ sở

- Địa điểm của cơ sở: tỉnh Vĩnh Phúc.

-Quyết định phê duyệt báo cáo đánh giá tác động môi trường số1157/QĐ-UBND ngày 4 tháng 5 năm 2019 của UBND tỉnh Vĩnh Phúc về vệc phê duyệt Báo cáo đánh giá tác động môi trường của dự án Nhà máy sản xuất gạch ốp, lát Ceramic tại Vĩnh Phúc của Công ty Cổ phần tại tỉnh Vĩnh Phúc.

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1. Công suất hoạt động của cơ sở

- Sản xuất gạch ốp, lát Ceramic, gạch Cotto và ngói công suất 15 triệu m2 sản phẩm/năm. Cụ thể các loại sản phẩm đầu ra của dự án:

+ Gạch Ceramic (loại 600x600): 12 triệu m2 sản phẩm/năm;

+ Ngói 2 sóng (loại 420x310 và loại 410x300): 2 triệu m2 sản phẩm/năm;

+ Gạch cotto (loại 400x400): 1 triệu m2 sản phẩm/năm.

Hình 1.1. Một số hình ảnh các sản phẩm của Công ty

3.2. Công nghệ sản xuất của cơ sở

a. Công nghệ sản xuất ngói, gạch Cotto

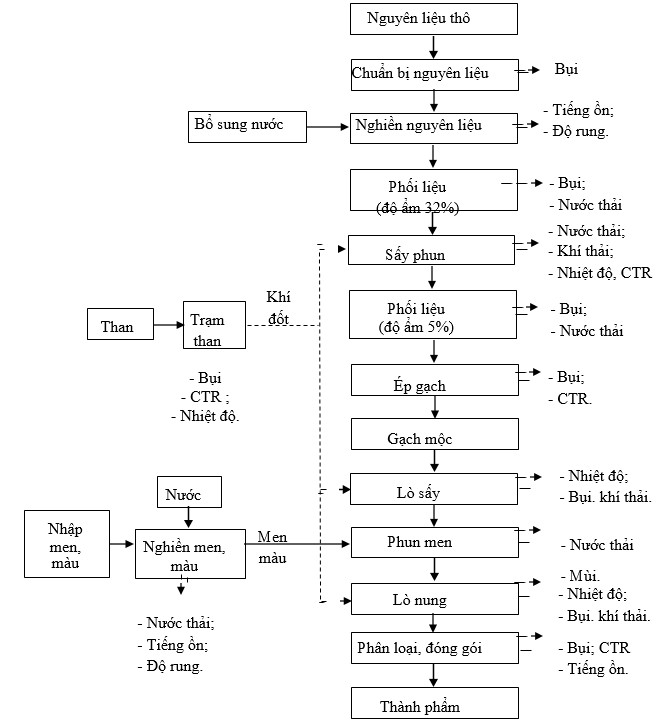

Công nghệ sản xuất của Dự án "Nhà máy sản xuất gạch ốp, lát Ceramic" là quy trình tiên tiến, hiện đại với khả năng tự động hóa cao nhằm đảm bảo tính chính xác, đồng bộ và hạn chế các rủi ro môi trường. Về bản chất, quá trình sản xuất loại hình sản phẩm gạch Cotto, ngói của dự án là giống nhau, chỉ khác nhau về tỷ lệ phối trộn, nhiệt độ sấy, nung các sản phẩm. Quy trình công nghệ sản xuất ngói và gạch Cotto của dự án được thể hiện trong sơ đồ sau:

Hình 1. Sơ đồ công nghệ sản xuất ngói, gạch Cotto kèm dòng thải

Mẫu báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất gạch ốp, lát Granite. Đơn vị tư vấn giấy phép môi trường - Minh Phuong Corp chuyên lập báo cáo đánh giá tác động môi trương cho dự án nhà máy sản xuất gạch ốp lát.

Thuyết minh quy trình công nghệ sản xuất ngói:

- Sản xuất nguyên liệu làm xương gạch Cotto, ngói:

Nguyên liệu làm xương ngói và gạch cotto của dự án Felspat, cao lanh và đất sét từ các đơn vị cung cấp được vận chuyển về chứa trong kho nguyên liệu ngoài trời để phong hóa trước khi đưa vào kho chứa trong nhà. Ngoài ra, một phần nguyên liệu được sử dụng là đất thừa từ hoạt động san gạt mặt bằng được chứa tại các kho nguyên liệu ngoài trời. Sau đó, các mẫu nguyên liệu sẽ được lấy ra để kiểm tra độ ẩm trước khi đưa sang quá trình nghiền phối liệu. Tùytheo điều kiện thời tiết và độ ẩmban đầu của nguyên liệu, đưa ra biện pháp xử lý để nguyên liệu đạt độ ẩm cần thiết trước khi đưa sang quá trình nghiền. Đối với nguyên liệu thiếu ẩm sẽ được bổ sung nước để đạt đổ ẩm cần thiết,

sau đó các xe xúc lật sẽ xúc nguyên liệu đổ vào các phễu định lượng và đưa vào máy nghiền bi bằng hệ thống băng tải. Nước và bi nghiền sẽ được đưa vào máy theo định mức, nguyên liệu sẽ va đập vào bi nghiền (loại bi nhôm có độ cứng cao) tạo được độ mịn theo yêu cầu. Thời gian nghiền trung bình từ 3,5-8 tiếng, quá trình nghiền sẽ phát sinh tiếng ồn và độ rung lớn. Nguyên liệu thô sau khi nghiền sẽ được phối liệu tạo thành phối liệu có độ ẩm 32%. Lượng nguyên liệu khô được cân bằng cân định lượng, nguyên liệu ướt (nước, phụ gia) được đo bằng đồng hồ và được kiểm tra hàm ẩm chuẩn xác trước khi nạp vào hỗn hợp để đạt độ ẩm theo yêu cầu. Phối liệu này sẽ được đưa qua lò sấy phun (Quá trình sấy phun là sử dụng khí nóng từ lò tầng sôi để sấy nguyên liệu đã được phối trộn theo tiêu chuẩn, giúp làm giảm hàm lượng ẩm có trong nguyên liệu từ 32% xuống còn 5%) ở nhiệt độ 300-3500C để sấy trong thời gian 5-7s đạt độ ẩm 5% tạo thành bột nguyên liệu và được chuyển vào các si lô qua hệ thống băng tải.

- Ép và sấy:

Bột tháo tự động từ các si lô qua sàng, qua hệ thống băng tải và chuyển đến phễu chứa của máy ép. Sau đó bột sẽ được cấp tự động vào các khuôn ép gạch Cotto (ngói) của máy ép thủy lực. Quá trình này sẽ phát sinh bụi và chất thải rắn là bột liệu rơi vãi.

Máy ép thủy lực có lực ép tối đa là 5.000 tấn. Sau khi ép, gạch (ngói) mộc được tháo ra khỏi khuôn, sau đó chuyển qua hệ thống băng chuyền đến lò sấy gạch (ngói) mộc bằng băng chuyền con lăn. Công đoạn sấy được thực hiện ngay sau khi gạch được tạo hình nhằm giảm độ ẩm của gạch mộc và tạo cho viên gạch có độ ẩm, độ bền cần thiết để chịu được các công đoạn sản xuất tiếp theo của dâychuyền sản xuất. Gạch (ngói) mộc đượcsấytronglò sấytheoquytrìnhsấynhanh, thời gian sấykhoảng 30-40 phút/mẻ, nhiệt độ sấy từ 120-2200C. Quá trình sấy gạch (ngói) sẽ phát sinh ra nhiệt độ và khí thải do lò sấysử dụng khí hóa than để đốt nóng tạo nhiệt độ cấp cho lò sấy. Sau khi sấy, gạch (ngói) được tự động dỡ ra khỏi lò và được chuyển đến dây chuyền phủ men.

- Phủ men

Nguyên liệu làm men được cân định lượng và chuyển vào máy nghiền men. Quá trình nghiền men sẽ phát sinh nước thải, tiếng ồn và độ rung. Hỗn hợp men sau khi nghiền được chứa trong các thùng chứa có thiết bị khuấy liên tục để hỗn hợp được đồng nhất. Tùy theo yêu cầu phủ men, men được bơm qua sàng 10.000 lỗ/cm2 để phủ lên bề mặt san phâm trước khi chuyển đến công đoạn nung.

- Nung gạch, ngói:

Gạch Cotto (ngói) phủ men được vận chuyển đến lò nung con lăn và được nung theo công nghệ nung 1 lần với thời gian nung trung bình từ 40-60 phút/mẻ. Nhiệt độ nung: 1.1500C. Quá trình nung gạch (ngói) sẽ phát sinh nhiệt độ, bụi và khí thải ra môi trường.

- Phân loại sản phẩm và đóng gói:

Gạch Cotto (ngói) sau khi nung được tuyển lựa trên dây chuyền tự động. Sản phẩm đạt tiêu chuẩn được đóng hộp và chuyển vào kho bằng xe nâng hàng. Các sản phẩm lỗi, hỏng, không đúng quy cách sẽ được loại bỏ về khu vực lưu giữ gạch vỡ, hỏng.

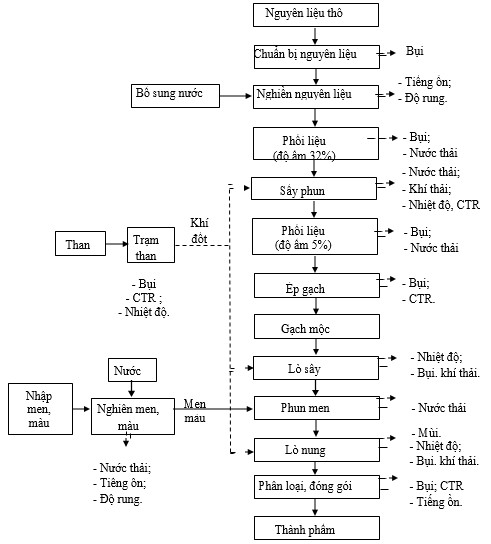

b. Công nghệ sản xuất gạch Ceramic

Quy trình công nghệ sản xuất gạch Ceramic được thể hiện trong sơ đồ sau:

Hình 2. Sơ đồ công nghệ sản xuất gạch Ceramic kèm dòng thải

Thuyết minh quy trình công nghệ sản xuất:

- Sản xuất nguyên liệu làm xương gạch:

Nguyên liệu làm xương gạch Ceramic của dự án Felspat, cao lanh và đất sét từ các đơn vị cung cấp được vận chuyển về chứa trong kho nguyên liệu ngoài trời để phong hóa trước khi đưa vào kho chứa trong nhà. Ngoài ra, một phần nguyên liệu được sử dụng là đất thừa từ hoạt động san gạt mặt bằng được chứa tại các kho nguyên liệu ngoài trời. Sau đó, các mẫu nguyên liệu sẽ được lấy ra để kiểm tra độ ẩm trước khi đưa sang quá trình nghiền phối liệu. Tùy theo điều kiện thời tiết và độ ẩm ban đầu của nguyên liệu, đưa ra biện pháp xử lý để nguyên liệu đạt độ ẩm cần thiết trước khi đưa sang quá trình nghiền. Đối với nguyên liệu thiếu ẩm sẽ được bổ sung nước để đạt đổ ẩm cần thiết, sau đó các xe xúc lật sẽ xúc nguyên liệu đổ vào các phễu định lượng và đưa vào máy nghiền bi bằng hệ thống băng tải. Nước và bi nghiền sẽ được đưa vào máy theo định mức, nguyên liệu sẽ va đập vào bi nghiền (loại bi nhôm có độ cứng cao) tạo được độ mịn theo yêu cầu. Thời gian nghiền trung bình từ 3,5-8 tiếng, quá trình nghiền sẽ phát sinh tiếng ồn và độ rung lớn. Nguyên liệu thô sau khi nghiền sẽ được phối liệu tạo thành phối liệu có độ ẩm 32%. Lượng nguyên liệu khô được cân bằng cân định lượng, nguyên liệu ướt (nước, phụ gia) được đo bằng đồng hồ và được kiểm tra hàm ẩm chuẩn xác trước khi nạp vào hỗn hợp để đạt độ ẩm theo yêu cầu. Phối liệu này sẽ được đưa qua lò sấy phun (Quá trình sấy phun là sử dụng khí nóng từ lò tầng sôi để sấy nguyên liệu đã được phối trộn theo tiêu chuẩn, giúp làm giảm hàm lượng ẩm có trong nguyên liệu từ 32% xuống còn 5%) ở nhiệt độ 300-3500C để sấy trong thời gian 5-7s đạt độ ẩm 5% tạo thành bột nguyên liệu và được chuyển vào các si lô qua hệ thống băng tải. Quá trình sấy này sẽ phát sinh nhiệt độ và một lượng bụi lớn.

- Ép gạch và sấy gạch:

Bột tháo tự động từ các si lô qua sàng, qua hệ thống băng tải và chuyển đến phễu chứa của máy ép. Sau đó bột sẽ được cấp tự động vào các khuôn ép của máy ép thủy lực. Quá trình này sẽ phát sinh bụi và chất thải rắn là bột liệu rơi vãi.

Máy ép thủy lực có lực ép tối đa là 3.590 tấn. Sau khi ép, gạch mộc được tháo ra khỏi khuôn, sau đó chuyển qua hệ thống băng chuyền đến lò sấy gạch mộc bằng băng chuyền con lăn. Công đoạn sấy được thực hiện ngay sau khi gạch được tạo hình nhằm giảm độ ẩm của gạch mộc và tạo cho viên gạch có độ ẩm, độ bền cần thiết để chịu được các công đoạn sản xuất tiếp theo của dây chuyền sản xuất. Gạch mộc được sấy trong lò sấy theo quy trình sấy nhanh. Quá trình sấy gạch sẽ phát sinh ra nhiệt độ và khí thải do lò sấy sử dụng khí hóa than để đốt nóng tạo nhiệt độ cấp cho lò sấy. Sau khi sấy, gạch được tự động dỡ ra khỏi lò và được chuyển đến dây chuyền phủ men, in.

- Phủ men, in hoa

Nguyên liệu làm men được cân định lượng và chuyển vào máy nghiền men. Quá trình nghiền men sẽ phát sinh nước thải, tiếng ồn và độ rung. Hỗn hợp men sau khi nghiền được chứa trong các thùng chứa có thiết bị khuấy liên tục để hỗn hợp được đồng nhất. Tùy theo yêu cầu phủ men và in hoa văn, men được bơm qua sàng 10.000 lỗ/cm2 để phủ lên bề mặt san phâm. Gạch sau quá trình tráng men sẽ qua công đoạn in kỹ thuật số bằng máy in tự động có sử dụng mực in kỹ thuật số trước khi chuyển đến công đoạn nung do đó sẽ phát sinh mùi, CTNH.

- Nung gạch:

Gạch sau khi phủ men và in hoa được vận chuyển đến lò nung con lăn và được nung theo công nghệ nung 1 lần hoặc 2 lần (tuỳ theo chủng loại sản phẩm). Nhiệt độ nung từ 1.200-1.2200C, thời gian nung trung bình từ 40-60 phút/lượt. Quá trình nung gạch có sử dụng khí than để đốt nóng tạo nhiệt độ cấp cho lò nung, do đó sẽ phát sinh nhiệt độ, bụi và khí thải.

- Cắt mài, đánh bóng sản phẩm

Gạch sau khi ra khỏi lò nung sẽ được đưa đến công đoạn cắt mài các cạnh viên gạch được nhẵn và vuông vức. Quá trình cắt mài sử dụng công nghệ mài ướt, do đó sẽ phát sinh nước thải. Sau đó, bề mặt gạch được đánh bóng trên dây chuyền mài bóng do đó sẽ phát sinh bụi, và chất thải rắn.

- Phân loại sản phẩm và đóng gói:

Gạch sau khi nung được tuyển lựa trên dây chuyền tự động. Sản phẩm đạt tiêu chuẩn được đóng hộp và chuyển vào kho bằng xe nâng hàng. Các sản phẩm lỗi, hỏng, không đúng quy cách sẽ được loại bỏ.

- Ưu điểm công nghệ sản xuất của dự án:

Dự án “Nhà máy sản xuất gạch ốp, lát Ceramic” của Công ty Cổ phần áp dụng công nghệ sản xuất gạch quy trình tiên tiến, hiện đại với khả năng tự động hóa cao nhằm đảm bảo tính chính xác, đồng bộ và hạn chế phát thải thấp nhất tới môi trường.

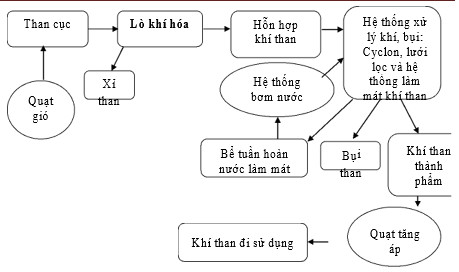

- Lò khí hóa, lò tầng sôi sử dụng công nghệ với một hệ thống khép kín (có tích hợp công nghệ xử lý khí và bụi) từ quá trình đốt cháy than và xử lý bụi. Khí sau khi đạt độ sạch tiêu chuẩn sẽ đi qua đường ống dẫn vào 3 tháp làm mát gián tiếp để làm giảm nhiệt độ khí đạt tiêu chuẩn trước khi cấp cho quá trình sấy và nung gạch mà không sử dụng công nghệ rửa ướt như các công nghệ sản xuất gạch của các Công ty đã sản xuất gạch trên địa bàn tỉnh. Công nghệ sản xuất lò khí hóa than và lò tầng sôi được trình bày cụ thể như sau:

Khí hóa than là quá trình biến đổi nhiên liệu rắn ở nhiệt độ cao thành nhiên liệu khí bằng cách cung cấp một lượng hạn chế ôxy nguyên chất hoặc ôxy trong không khí. Sản phẩm của quá trình khí hóa bao gồm các chất khí CO, H2, N2, CO2, CH4, O2, CnHn.

+ Công đoạn vận hành lò khí hóa sử dụng than cục:

Hình 3. Sơ đồ nguyên lý làm việc của lò khí hóa sử dụng than cục

Thuyêt minh dây chuyên công nghệ: Than cục kích thước từ 15 - 60mm được hệ thống băng tải đưa lên cửa nạp lò khí hoá. Khi thổi vào tư đáy lò qua khe hở hệ thống ghi quay lam tăng hiêu qua cháy và hoàn nguyên khí CO. Khí (thành phần chủ yếu là CO, H2, N2, CO2, CH4, O2, CnHn , bui than) khi ra khỏi buồng khí hóa đat nhiệt độ tư 350 - 4000C. Sản phẩm khí tiếp tục đi qua ống dẫn khí vào tháp lọc bụi cyclone, tư đây khoảng >90% bụi than được loai bo, để tiếp tục lọc sạch bụi dòng khí sẽ đi qua ống dẫn khí vào tấm lưới lọc. Khí sau khi đạt độ sạch tiêu chuẩn sẽ đi qua đường ống dẫn vào tháp làm mát số 1 (hệ thống làm mát gián tiếp có cấu tạo trụ đứng, có chứa 300 ống dẫn khí có đường kính 60mm, phần thể tích còn lại được bơm nước sạch làm mát thông qua đường ống dẫn nước làmmát tại bể chứa nước sạch làmmát tuần hoàn có thể tích 250m3) nhiệt độ giảm xuống còn 130 - 1500C. Sản phẩm khí tiếp tục được đưa qua tháp làm mát 2 và 3 (tương tự tháp làm mát số 1) thông qua ống dẫn khí, nhiệt độ hỗn hợp khí giảm xuống lượt là 80-1000C tại tháp số 2 và 50-700C tại tháp số 3. Hệ thống đường ống nước làm mát được tuần hoàn về bể chứa nước làm mát và tái sử dụng. Khí sạch được quat vao buồng tăng áp vơi áp suất tại đầu ra là 8KPa và đưa vào lò nung để sấy, nung sản phẩm.

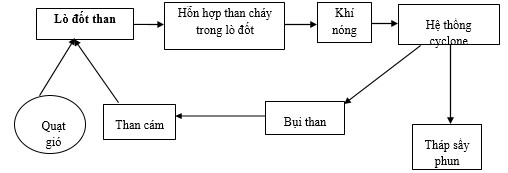

- Công nghệ vận hành lò khí hóa:

Hình 4. Sơ đồ nguyên lý làm việc của lò khí hóa sử dụng than cám

Mẫu báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất gạch ốp, lát Granite. Đơn vị tư vấn giấy phép môi trường - Minh Phuong Corp chuyên lập báo cáo đánh giá tác động môi trương cho dự án nhà máy sản xuất gạch ốp lát.

Thuyết minh dây chuyền công nghệ:

Than cám (kích thước từ 3 - 15mm) đi vào lò khí hóa bằng máy nạp guồng xoắn. Lò khí hóa có cấu tạo gồm 01 buồng sôi và 04 buồng đốt phía sau. Gió tự nhiên được quạt thổi vào từ đáy lò, lúc này nhiệt độ trong buồng sôi đạt từ 9500C -10000C làm cháy lượng than cấp vào. Khí nóng tiếp tục đi qua 4 buồng đốt phía sau, bụi than chưa cháy hết được đốt cháy ở các buồng này. Khí nóng sau khi ra khỏi lò sẽ có nhiệt độ khoảng 9000C (có bổ sung thêm gió lạnh vào) đi qua 2 cyclone để lọc sạch bụi rồi cấp sang tháp sấy phun. Lượng bụi thu được từ đáy cyclone được thu hồi, bơm trở lại tái sử dụng cho lò đốt. Tro bụi ở đáy buồng sôi và các buồng đốt được thu gom, vận chuyển vào kho chứa chất thải của Công ty.

Mẫu báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất gạch ốp, lát Granite. Đơn vị tư vấn giấy phép môi trường - Minh Phuong Corp chuyên lập báo cáo đánh giá tác động môi trương cho dự án nhà máy sản xuất gạch ốp lát.

CÔNG TY CP TV ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

ĐT: (08) 35146426 - (028) 22142126 – Fax: (028) 39118579 - Hotline: 0903 649 782

Trụ sở chính: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định. TP.HCM

Văn phòng đại diện: Chung cư B1- Số 2 Đường Trường Sa, Phường Gia Định. TP.HCM

Tin liên quan

- › Mẫu đề xuất cấp giấy phép môi trường dự án nhà máy xử lý chất thải rắn

- › Mẫu báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất đá thạch anh

- › Mẫu đề cương nhiệm vụ và dự toán lập hồ sơ xin cấp giấy phép môi trường dự án mở rộng kho xăng dầu

- › Mẫu giấy phép môi trường nhà máy xử lí chất thải nông nghiệp

- › Mẫu giấy phép môi trường dự án bệnh viện sản nhi mới nhất

- › Mẫu giấy phép môi trường cho nhà máy sản xuất quạt thông gió công nghiệp với công suất 50.000 sản phẩm /năm

- › Mẫu giấy phép môi trường dự án nhà máy sản xuất vòi rửa TOTO Việt Nam

- › Mẫu giấy phép môi trường cho dự án trường Cao đằng kinh tế và Công nghệ

- › Mẫu giấy phép môi trường nhà máy chế biến thực phẩm sạch

- › Mẫu giấy phép môi trường cho nhà máy sản xuất thiết bị

Gửi bình luận của bạn