Mẫu báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất đá thạch anh

Nhà máy sản xuất đá nhân tạo công suất 64.000 sản phẩm/năm, đá thạch anh 896.000 sản phẩm/năm, đá có thành phần thủy tinh công suất 224.000 sản phẩm/năm gia công cắt, tạo hình đá cẩm thạch, hoa cương công suất 64.000 sản phẩm/năm.

Ngày đăng: 11-03-2023

1,217 lượt xem

Mẫu báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất đá thạch anh, đá nhân tạo, đá có thành phần thủy tinh

1. Tên chủ cơ sở:

CHƯƠNG 1

THÔNG TIN CHUNG VỀ CƠ SỞ

2. Tên cơ sở:

- Tên dự án đầu tư nhà máy sản xuất đá nhân tạo, đá thạch anh.

- Địa chỉ: tỉnh Bình Dương

- Quy mô cơ sở: “Nhà máy sản xuất đá nhân tạo công suất 64.000 sản phẩm/năm, đá thạch anh 896.000 sản phẩm/năm, đá có thành phần thủy tinh công suất 224.000 sản phẩm/năm gia công cắt, tạo hình đá cẩm thạch, hoa cương công suất 64.000 sản phẩm/năm”.

- Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án:

Pháp lý của đơn vị cho thuê nhà xưởng:

- Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Tiêu chí phân loại dự án Nhóm B.

3. Công suất; công nghệ và loại hình dự án: Mẫu báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất đá thạch anh và hồ sơ báo cáo đánh giá tác động môi trường cùa dự án nhà máy sx đá thach anh

3.1. Công xuất hoạt động:

Bảng 1.1. Sản phẩm và công suất của Công ty trong 01 năm.

|

TT |

Loại sản phẩm |

Kích thước/tấm (sản phẩm) |

Trọng lượng trung bình (kg) |

Công suất |

|

|

(Tấn/năm) |

Sản phẩm/năm |

||||

|

1 |

Đá nhân tạo |

1625 mm×825mm × 22,5mm |

192,56 |

2.000 |

64.000 |

|

2 |

Đá thạch anh |

1625 mm×825mm × 22,5mm |

192,56 |

28.000 |

896.000 |

|

3 |

Đá cẩm thạch, hoa cương |

1625 mm×825mm × 22,5mm |

192,56 |

2.000 |

64.000 |

|

4 |

Đá có thành phần thủy tinh |

1625 mm×825mm × 22,5mm |

192,56 |

7.000 |

224.000 |

|

|

Tổng cộng |

|

|

39.000 |

1.248.000 |

Hình ảnh minh họa sản phẩm của dự án:

|

Hình ảnh đá thạch anh |

Hình ảnh đá nhân tạo |

Hình 1.1. Hình ảnh sản phẩm của dự án.

3.2. Công nghệ sản xuất:

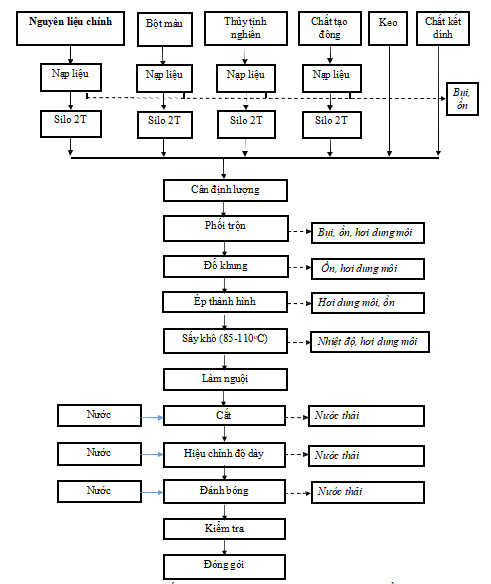

Công ty TNHH chuyên sản xuất 04 dòng sản phẩm là đá thạch anh; đá nhân tạo; đá cẩm thạch, hoa cương; đá có thành phần thủy tinh. Quy trình sản xuất của đá thạch anh; đá nhân tạo; đá có thành phần thủy tinh là tương tự nhau, chúng chỉ khác nhau về nguyên liệu chính và tỷ lệ phần trăm phối trộn của các nguyên liệu. Các công đoạn sản xuất đều như nhau. Riêng sản phẩm là đá cẩm thạch, đá hoa cưng thì dự án sẽ mua các tấm đá cẩm thạch, hoa cương lớn về sau đó gia công cắt, tạo hình chứ không sản xuất tại dự án.

a. Quy trình sản xuất đá nhân tạo; đá thạch anh, đá có thành phần thủy tinh của dự án như sau:

Hình 1.2. Quy trình sản xuất đá thạch anh; đá nhân tạo; đá có thành phần thủy tinh Thuyết minh quy trình:

ü Để sản xuất ra 01 tấm đá thạch anh thì nguyên liệu và thành phần, tỷ lệ phối trộn của nguyên liệu như sau:

|

TT |

Tên nguyên liệu |

Tỷ lệ phối trộn |

Công năng sử dụng |

|

1 |

Cát thạch anh |

45% |

Nguyên liệu chính |

|

2 |

Bột thạch anh |

30% |

|

|

3 |

Bột màu |

10% |

Chất tạo màu |

|

4 |

Chất tạo đông (Di - tert-butyl peroxide 98%) |

5% |

Chất tạo đông |

|

5 |

Keo (Tert-butyl peroxy-2- etylhexanoat) |

7% |

Chất kết dính |

|

6 |

Chất kết dính (3-(methacryloxy) propyltrimethoxysilane) |

3% |

Chất kết dính |

ü Để sản xuất ra 01 tấm đá nhân tạo thì nguyên liệu và thành phần, tỷ lệ phối trộn của nguyên liệu như sau:

|

TT |

Tên nguyên liệu |

Tỷ lệ phối trộn |

Công năng sử dụng |

|

1 |

Bột đá |

55% |

Nguyên liệu chính |

|

2 |

Bột màu |

30% |

Chất tạo màu |

|

3 |

Chất tạo đông (Di - tert-butyl peroxide 98%) |

5% |

Chất tạo đông |

|

4 |

Keo (Tert-butyl peroxy-2- etylhexanoat) |

7% |

Chất kết dính |

|

5 |

Chất kết dính (3-(methacryloxy) propyltrimethoxysilane) |

3% |

Chất kết dính |

ü Để sản xuất ra 01 tấm đá có thành phần thủy tinh thì nguyên liệu và thành phần, tỷ lệ phối trộn của nguyên liệu như sau:

|

TT |

Tên nguyên liệu |

Tỷ lệ phối trộn |

Công năng sử dụng |

|

1 |

Cát thạch anh |

50% |

Nguyên liệu chính |

|

2 |

Bột thạch anh |

20% |

|

|

3 |

Thủy tinh nghiền |

10% |

Phụ liệu |

|

4 |

Bột màu |

5% |

Chất tạo màu |

|

5 |

Chất tạo đông (Di - tert-butyl peroxide 98%) |

5% |

Chất tạo đông |

|

6 |

Keo (Tert-butyl peroxy-2- etylhexanoat) |

7% |

Chất kết dính |

|

7 |

Chất kết dính (3-(methacryloxy) propyltrimethoxysilane) |

3% |

Chất kết dính |

Nạp liệu cho các nguyên liệu dạng bột:

+ Đối với các loại nguyên liệu thể rắn, dạng bột dùng để sản xuất đá thạch anh là: Cát thạch anh, bột thạch anh, bột màu. Các nguyên liệu này ở dạng bột, hạt rắn và được đóng gói bao có trọng lượng 1000kg đối với cát thạch anh, bột thạch anh, 50kg đối với bột màu.

+ Đối với các loại nguyên liệu thể rắn, dạng bột dùng để sản xuất đá nhân tạo là: Bột đá, bột màu. Các nguyên liệu này ở dạng bột, hạt rắn và được đóng gói bao có trọng lượng 1000kg đối với bột đá, 50kg đối với bột màu.

+ Đối với các loại nguyên liệu thể rắn, dạng bột dùng để sản xuất đá có thành phần thủy tinh là: cát thạch anh, bột thạch anh, bột màu, thủy tinh nghiền. Các nguyên liệu này ở dạng bột, hạt rắn và được đóng gói bao có trọng lượng 1000kg đối với cát thạch anh, bột thạch anh, thủy tinh nghiền, 50kg đối với bột màu.

Sau khi nhập nguyên liệu về sẽ được lưu chứa tại kho chứa chung. Tại khu vực này được thiết kế tách riêng biệt, độc lập với các khu vực chứa nguyên liệu khác trong phòng kín. Tại đây, các bao chứa sẽ được công nhân thao tác sử dụng cẩu trục di chuyển các bao chứa này lên miệng của các silo, mỗi silo có trọng lượng 2 tấn và tiến hành nạp liệu tự động vào. Sau khi nạp liệu xong, nguyên liệu trong các bồn chứa này sẽ được cân định lượng tự động theo tỷ lệ nhất định và bơm tự động dẫn theo đường ống nhờ dẫn truyền của các xích tải đưa lên bồn phối trộn.

→ Chất thải phát sinh và phương án xử lý:

+ Bụi từ quá trình nạp liệu: Khu nạp liệu xây dựng kín, có khung thu bụi đi kèm silo; sử dụng máy hút bụi di động.

+ Tiếng ồn.

Nạp liệu cho các nguyên liệu dạng lỏng:

Đối với các loại nguyên liệu thể lỏng là: keo, chất tạo đông và chất kết dính. 03 loại này được lưu chứa trong các thùng chứa 50 lít. Công ty sẽ sử dụng bơm tự động bơm qua hệ thống cân tự động theo tỷ lệ nhất định và đưa vào bồn phối trộn.

→ Chất thải phát sinh và phương án xử lý:

+ CTNH: Hợp đồng với đơn vị có chức năng đến thu gom, xử lý.

+ Tiếng ồn.

Phối trộn:

Sau khi nguyên liệu đã nạp xong vào máy phối trộn. Công nhân sẽ cho máy hoạt động. Công đoạn trộn kín diễn ra trong khoảng 2 - 5 phút. Trong quá trình trộn phát sinh bụi ở khâu nạp liệu. Chính vì vậy dự án sẽ lắp đặt hệ thống thu và xử bụi tại các máy trộn.

Phương thức di chuyển nguyên liệu: tự động theo đường ống.

Thao tác thực hiện: thực hiện kín, tự động.

Nhiệt độ vận hành công nghệ: nhiệt độ thường.

→ Chất thải phát sinh:

+ Hơi dung môi: Đưa về HTXL hơi dung môi để xử lý.

+ Bụi từ quá trình phối trộn: Đưa về HTXL bụi để xử lý.

+ Tiếng ồn.

Đổ khung: sau khi đã trộn nguyên liệu được đồng nhất xong sẽ dùng hệ thống hút đỗ ra khung có kích thước bằng với sản phẩm và được công nhân cào ra bằng phẳng trên băng chuyền. Dùng giấy decal da bò lót trên và dưới để không bị dính nguyên liệu.

Phương thức di chuyển nguyên liệu: tự động theo đường ống dẫn đến khung tạo sản phẩm.

Thao tác thực hiện: thực hiện hở.

Nhiệt độ vận hành công nghệ: nhiệt độ thường.

→ Chất thải phát sinh:

+ Hơi dung môi: Đưa về HTXL hơi dung môi để xử lý.

+ Tiếng ồn

Ép thành hình: sau khi đổ khung, khung sẽ được đưa qua băng chuyền sau đó được chuyển vào máy rung ép với áp suất 1000 tấn giúp hỗn hợp nguyên liệu đặc và chắc hơn, quá trình này thực hiện trong môi trường chân không để tránh không khí lọt vào giữa bề mặt đá. Trong môi trường chân không, quá trình rung ép được thực hiện với nhiệt độ 800C ép trong vòng 1 – 2 phút.

Phương thức di chuyển nguyên liệu: trên băng chuyền

Thao tác thực hiện: thực hiện kín.

Nhiệt độ vận hành công nghệ: nhiệt độ 800C.

→ Chất thải phát sinh:

+ Hơi dung môi: Đưa về HTXL hơi dung môi để xử lý.

+ Tiếng ồn

Sấy khô: sau khi ép sẽ đưa tấm đá thạch anh đã ép vào lò sấy, sấy với nhiệt độ 85-1100C trong vòng 2h, nhiên liệu sử dụng bằng điện. Không chỉ đóng rắn hiệu quả và nhanh chóng mà còn đảm bảo độ ổn định kích thước tốt, tiết kiệm năng lượng và đảm bảo chất lượng sản phẩm.

Phương thức di chuyển nguyên liệu: trên băng chuyền

Thao tác thực hiện: thực hiện kín.

Cách thức vận hành: máy.

Nhiệt độ vận hành công nghệ: nhiệt độ 85-1100C.

→ Chất thải phát sinh:

+ Hơi dung môi: Đưa về HTXL hơi dung môi để xử lý.

+ Nhiệt độ

Làm nguội: Đặt tấm đá thạch anh đã được sấy nóng vào giá làm nguội đứng để làm nguội tự nhiên khoảng 3h. Áp dụng phương pháp làm nguội tự nhiên.

Phương thức di chuyển nguyên liệu: dùng cẩu trục di chuyển.

Thao tác thực hiện: thực hiện hở.

Nhiệt độ vận hành công nghệ: nhiệt độ bình thường.

→ Chất thải phát sinh:

+ Nhiệt độ

Cắt rìa dư: sau khi làm nguội sẽ dùng xe nâng đưa đến giá quay sau đó dùng giá quay đưa lên máy cắt, cắt 2 bên viền ngoài khoảng 2-3cm trong vòng 3 – 5 phút.

Công ty sử dụng máy cắt để cắt. Cấu tạo của máy cắt gồm có: các dao cắt được bố trí phía bên trên để cắt sản phẩm, phía dưới máy được thiết kế 01 bể chứa nước có thể tích 15m3 (3m*2,5m*2m) để lắng bụi từ quá trình cắt. Tại đây, khi dao cắt trong máy chạm vào tấm đá và tiến hành cắt thì cùng lúc đó nước cũng được phun ra, do đó bụi đá sẽ theo dòng nước chảy vào bể chứa nước và được giữ lại trong ngăn chứa nước. Nước chứa bụi đá sẽ được dẫn về 01 hệ thống gồm 05 bể lắng có tổng thể tích 987m3 để lắng cặn trước khi đấu nối vào hệ thống thoát nước thải của KCN.

Mẫu báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất đá thạch anh

Phương thức di chuyển nguyên liệu: xe nâng từ khâu làm nguội đến giá quay sau đó đưa lên băng chuyền đến máy cắt.

Thao tác thực hiện: thực hiện hở.

Nhiệt độ vận hành công nghệ: nhiệt độ bình thường.

→ Chất thải phát sinh và phương án xử lý:

+ Nước thải: đưa về 01 hệ thống gồm 05 bể lắng để xử lý.

Hiệu chỉnh độ dày: sau khi cắt sẽ đưa đến máy hiệu chỉnh, hiệu chỉnh mặt trước và mặt sau được điều chỉnh riêng biệt bằng máy hiệu chỉnh 7 + 4 đầu, độ dày của các tấm đá được định hình với kích thước 1625 mm×825mm × 22,5mm hiệu chỉnh trong vòng 30 phút. Bên phía dưới máy được thiết kế 01 ngăn chứa nước có thể tích 15m3 (3m*2,5m*2m) để lắng bụi. Tại đây, khi thực hiện hiệu chỉnh thì bụi đá sẽ được giữ lại bằng màng phun nước và chảy vào ngăn chứa bên dưới bể nước. Nước chứa bụi đá sẽ được dẫn về 01 hệ thống gồm 05 bể lắng có tổng thể tích 987m3 để lắng cặn trước khi đấu nối vào hệ thống thoát nước thải của KCN.

Phương thức di chuyển nguyên liệu: băng chuyền

Thao tác thực hiện: thực hiện hở.

Nhiệt độ vận hành công nghệ: nhiệt độ bình thường.

→ Chất thải phát sinh và phương án xử lý:

+ Nước thải: đưa về 01 hệ thống gồm 05 bể lắng để xử lý.

Đánh bóng: Cuối cùng sẽ qua khâu đánh bóng để xử lý tỉ mỹ bằng máy đánh bóng 12 đầu và máy đánh bóng 16 đầu, đầu đánh bóng là các bánh nhám, thành phẩm sẽ sáng và bóng. Đầu đánh bóng là các bánh nhám.

Cấu tạo của 01 máy đánh bóng gồm có: 12 hoặc 16 đầu các bánh nhám được bố trí phía bên trên để đánh bóng sản phẩm, phía dưới máy được thiết kế 01 ngăn chứa nước có thể tích 15m3 (3m*2,5m*2m) để lắng bụi từ quá trình đánh bóng. Tại đây, khi thực hiện mài thì bụi đá sẽ được giữ lại bằng màng phun nước và chảy vào ngăn chứa bên dưới. Nước chứa bụi đá sẽ được dẫn về 01 hệ thống gồm 05 bể lắng có tổng thể tích 987m3 để lắng cặn trước khi đấu nối vào hệ thống thoát nước thải của KCN.

Phương thức di chuyển nguyên liệu: băng chuyền

Thao tác thực hiện: thực hiện kín trong khu vực đánh bóng.

Nhiệt độ vận hành công nghệ: nhiệt độ bình thường.

→ Chất thải phát sinh và phương án xử lý:

+ Bánh nhám thải: Hợp đồng với đơn vị thu gom CTNH.

+ Nước thải: đưa về 01 hệ thống gồm 05 bể lắng để xử lý.

Kiểm tra, đóng gói: Kiểm tra sản phẩm nứt, hư hỏng hoặc không đúng kích thước sẽ thải bỏ. Sản phẩm đạt yêu cầu đem đi đóng gói bằng bao nylong.

→ Chất thải phát sinh và phương án xử lý:

+ Chất thải rắn từ sản phẩm: Hợp đồng với đơn vị thu gom CTCN.

+ Bao nylong thải: Hợp đồng với đơn vị thu gom CTCN.

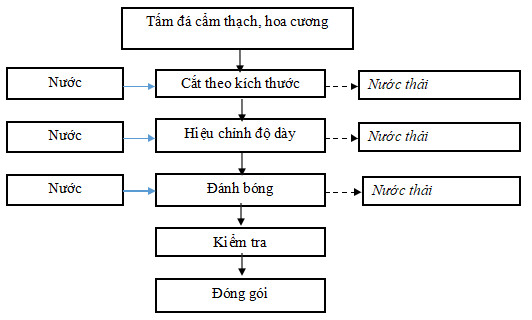

b. Quy trình sản xuất đá cẩm thạch, hoa cương:

Hình 1.3. Quy trình sản xuất đá thạch anh; đá nhân tạo; đá có thành phần thủy tinh.

Hình 1.3. Quy trình sản xuất đá thạch anh; đá nhân tạo; đá có thành phần thủy tinh.

Nguyên liệu nhập về công ty là những tấm đá cẩm thạch, đá hoa cương có kích thước 3000 mm×2000mm×25mm. Sau khi kiểm tra cảm quan bề ngoài những tấm đá, công nhân sẽ chuyển những tấm đá cẩm thạch, đá hoa cương này đến khu vực cắt và cắt theo kích thước khách hàng yêu cầu.

Cắt: Tại công đoạn này, những tấm đá cẩm thạch, đá hoa cương sẽ được cắt theo kích thước 1625 mm×825mm × 25mm đã cài sẵn trong hệ thống bảng điều khiển của máy.

Công ty sử dụng máy cắt để cắt. Cấu tạo của máy cắt gồm có: các dao cắt được bố trí phía bên trên để cắt sản phẩm, phía dưới máy được thiết kế 01 bể chứa nước có thể tích 15m3 (3m*2,5m*2m) để lắng bụi từ quá trình cắt. Tại đây, khi dao cắt trong máy chạm vào tấm đá và tiến hành cắt thì cùng lúc đó nước cũng được phun ra, do đó bụi đá sẽ theo dòng nước chảy vào bể chứa nước và được giữ lại trong ngăn chứa nước. Nước chứa bụi đá sẽ được dẫn về 01 hệ thống gồm 05 bể lắng có tổng thể tích 987m3 để lắng cặn trước khi đấu nối vào hệ thống thoát nước thải của KCN.

Phương thức di chuyển nguyên liệu: xe nâng từ khâu làm nguội đến giá quay sau đó đưa lên băng chuyền đến máy cắt.

Thao tác thực hiện: thực hiện hở.

Nhiệt độ vận hành công nghệ: nhiệt độ bình thường.

→ Chất thải phát sinh và phương án xử lý:

+ Nước thải: đưa về 01 hệ thống gồm 05 bể lắng để xử lý.

Hiệu chỉnh độ dày: sau khi cắt sẽ đưa đến máy hiệu chỉnh, hiệu chỉnh mặt trước và mặt sau được điều chỉnh riêng biệt bằng máy hiệu chỉnh 7 + 4 đầu, độ dày của tấm đá thạch anh được định hình với kích thước 1625 mm×825mm × 22,5mmhiệu chỉnh trong vòng 30 phút. Bên phía dưới máy được thiết kế 01 ngăn chứa nước có thể tích 15m3 (3m*2,5m*2m) để lắng bụi. Tại đây, khi thực hiện hiệu chỉnh thì bụi đá sẽ được giữlạibằngmàngphun nước và chảy vào ngăn chứa bên dưới bể nước. Nước chứa bụi đá sẽ được dẫn về 01 hệ thống gồm 05 bể lắng có tổng thể tích 987m3 để lắng cặn trước khi đấu nối vào hệ thống thoát nước thải của KCN.

Phương thức di chuyển nguyên liệu: băng chuyền

Thao tác thực hiện: thực hiện hở.

Nhiệt độ vận hành công nghệ: nhiệt độ bình thường.

→ Chất thải phát sinh và phương án xử lý:

+ Nước thải: đưa về 01 hệ thống gồm 05 bể lắng để xử lý.

Đánh bóng: Cuối cùng sẽ qua khâu đánh bóng để xử lý tỉ mỹ bằng máy đánh bóng 12 đầu và máy đánh bóng 16 đầu, đầu đánh bóng là các bánh nhám, thành phẩm sẽ sáng và bóng. Đầu đánh bóng là các bánh nhám.

Cấu tạo của 01 máy đánh bóng gồm có: 12 hoặc 16 đầu các bánh nhám được bố trí phía bên trên để đánh bóng sản phẩm, phía dưới máy được thiết kế 01 ngăn chứa nước có thể tích 15m3 (3m*2,5m*2m) để lắng bụi từ quá trình đánh bóng. Tại đây, khi thực hiện mài thì bụi đá sẽ được giữ lại bằng màng phun nước và chảy vào ngăn chứa bên dưới. Nước chứa bụi đá sẽ được dẫn về 01 hệ thống gồm 05 bể lắng có tổng thể tích 987m3 để lắng cặn trước khi đấu nối vào hệ thống thoát nước thải của KCN.

Phương thức di chuyển nguyên liệu: băng chuyền

Thao tác thực hiện: thực hiện kín trong khu vực đánh bóng.

Nhiệt độ vận hành công nghệ: nhiệt độ bình thường.

→ Chất thải phát sinh và phương án xử lý:

+ Bánh nhám thải: Hợp đồng với đơn vị thu gom CTNH.

+ Nước thải: đưa về 01 hệ thống gồm 05 bể lắng để xử lý.

Kiểm tra, đóng gói: Kiểm tra sản phẩm nứt, hư hỏng hoặc không đúng kích thước sẽ thải bỏ. Sản phẩm đạt yêu cầu đem đi đóng gói bằng bao nylong.

→ Chất thải phát sinh và phương án xử lý:

+ Chất thải rắn từ sản phẩm: Hợp đồng với đơn vị thu gom CTCN.

+ Bao nylong thải: Hợp đồng với đơn vị thu gom CTCN.

3.3. Sản phẩm của cơ sở:

Bảng 1.2. Sản phẩm và công suất của Công ty trong 01 năm.

|

TT |

Loại sản phẩm |

Kích thước/tấm (sản phẩm) |

Trọng lượng trung bình (kg) |

Công suất |

Công suất |

|

(Tấn/năm) |

Sản phẩm/năm |

||||

|

1 |

Đá thạch anh các loại |

1625 mm×825mm × 22,5mm |

192,56 |

2.000 |

64.000 |

|

2 |

Đá nhân tạo các loại |

1625 mm×825mm × 22,5mm |

192,56 |

28.000 |

896.000 |

|

3 |

Đá cẩm thạch, hoa cương |

1625 mm×825mm × 22,5mm |

192,56 |

2.000 |

64.000 |

|

4 |

Đá có thành phần thủy tinh |

1625 mm×825mm × 22,5mm |

192,56 |

7.000 |

224.000 |

|

|

Tổng cộng |

|

|

39.000 |

1.248.000 |

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:

4.1. Nguyên liệu, nhiên liệu sử dụng và các sản phẩm của dự án:

Xem thêm: Mẫu báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bột mì

Mẫu báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất đá thạch anh và hồ sơ báo cáo đánh giá tác động môi trường cùa dự án nhà máy sx đá thach anh

Tin liên quan

- › Báo cáo giấy phép môi trường lò mổ gia súc, gia cầm và thủy cầm

- › Mẫu văn bản đề nghị cấp giấy phép môi trường nhà máy sản xuất văn phòng phẩm

- › Hồ sơ xin cấp giấy phép môi trường dự án trang trại chăn nuôi vịt siêu nạc

- › Mẫu giấy phép môi trường dự án nhà máy sản xuất viên nén gỗ xuất khẩu

- › Mẫu đề xuất cấp giấy phép môi trường dự án nhà máy xử lý chất thải rắn

- › Mẫu đề cương nhiệm vụ và dự toán lập hồ sơ xin cấp giấy phép môi trường dự án mở rộng kho xăng dầu

- › Mẫu giấy phép môi trường nhà máy xử lí chất thải nông nghiệp

- › Mẫu giấy phép môi trường dự án bệnh viện sản nhi mới nhất

- › Mẫu giấy phép môi trường dự án nhà máy sản xuất gạch ốp, lát Granite

- › Mẫu giấy phép môi trường cho nhà máy sản xuất quạt thông gió công nghiệp với công suất 50.000 sản phẩm /năm

Gửi bình luận của bạn