Báo cáo đề xuất cấp giấy phép môi trường của dự án Nhà máy sản xuất hóa chất ngành giấy

Báo cáo đề xuất cấp giấy phép môi trường của dự án Nhà máy sản xuất hóa chất ngành giấy, quy định xin giấy phép môi trường

Ngày đăng: 10-06-2022

1,219 lượt xem

Báo cáo đề xuất cấp giấy phép môi trường của dự án Nhà máy sản xuất hóa chất ngành giấy công suất 30.000 tấn sản phẩm/năm và quy định xin giấy phép môi trường

MỤC LỤC - quy định xin giấy phép môi trường

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT

DANH MỤC CÁC BẢNG BIỂU

DANH MỤC CÁC HÌNH VẼ

Chương I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư

2. Tên dự án đầu tư

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

3.1. Công suất của dự án đầu tư

3.2. Công nghệ sản xuất của dự án đầu tư

3.3. Sản phẩm của dự án đầu tư

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu (loại phế liệu, mã HS, khối lượng phế .liệu dự kiến nhập khẩu), điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

4.1. Nguyên liệu, vật liệu

4.2. Nguồn cung cấp điện, nước của dự án đầu tư

5. Các thông tin khác liên quan đến dự án đầu tư (nếu có)

5.1. Các công trình của dự án

5.2. Danh mục máy móc, thiết bị phục vụ hoạt động/vận hành Dự án

Chương II: SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường

CHƯƠNG III: KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải

1.1. Thu gom, thoát nước mưa

1.2. Thu gom, thoát nước thải

1.3. Xử lý nước thải

2. Công trình, biện pháp xử lý bụi, khí thải

2.1. Biện pháp giảm thiểu tác động do bụi và khí thải từ dây chuyền sản xuất tác nhân gia keo bằng nhựa thông

2.2. Biện pháp giảm thiểu tác động do khí thải từ các phản ứng điều chế hóa chất dây chuyền sản xuất chất tăng độ bền khô cho giấy

2.3. Hệ thống quan trắc khí thải tự động

2.4. Các biện pháp xử lý bụi, khí thải khác

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường

3.1. Công trình lưu giữ chất thải rắn sinh hoạt

3.2. Công trình lưu giữ chất thải rắn công nghiệp thông thường

3.3. Chất thải cần kiểm soát

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung

5.1. Giảm thiểu tiếng ồn từ hoạt động máy móc, thiết bị

5.2. Giảm thiểu tiếng ồn, độ rung từ các phương tiện lưu thông ra vào nhà máy

5.3. Giảm thiểu tiếng ồn, rung từ hoạt động của Trạm XLNT

6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi dự án đi vào vận hành

6.1. Công trình, thiết bị phòng ngừa, ứng phó sự cố môi trường đối với nước thải trong quá trình vận hành thử nghiệm và trong quá trình hoạt động

6.2. Công trình, thiết bị phòng ngừa, ứng phó sự cố môi trường đối với bụi, khí thải trong quá trình vận hành thử nghiệm và trong quá trình hoạt động

6.3. Công trình, thiết bị phòng ngừa, ứng phó sự cố tràn dầu

6.4. Mô tả biện pháp phòng ngừa, ứng phó sự cố môi trường khác

7. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường (nếu có)

Chương IV: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG

1. Nội dung đề nghị cấp phép đối với nước thải

1.1. Nguồn phát sinh nước thải

1.2. Lưu lượng xả nước thải tối đa

1.3. Dòng nước thải

1.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng nước thải

1.5. Vị trí, phương thức xả nước thải và nguồn tiếp nhận nước thải

2. Nội dung đề nghị cấp phép đối với khí thải

2.1. Nguồn phát sinh khí thải

2.2. Lưu lượng xả khí thải tối đa

2.3. Dòng khí thải

2.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng khí thải

2.5. Vị trí, phương thức xả khí thải

Chương V: KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án

1.1. Thời gian dự kiến vận hành thử nghiệm

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật.

2.1. Chương trình quan trắc môi trường định kỳ

2.2. Chương trình quan trắc tự động, liên tục chất thải

3. Kinh phí thực hiện quan trắc môi trường hằng năm

Chương VI: CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ

6.1. Cam kết về tính chính xác, trung thực của hồ sơ

6.2. Cam kết xử lý chất thải đáp ứng các quy chuẩn, tiêu chuẩn kỹ thuật về môi trường

PHỤ LỤC BÁO CÁO

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT

BOD : Nhu cầu oxy sinh hóa

BTNMT : Bộ Tài nguyên và Môi trường

COD : Nhu cầu oxy hóa học

CP : Cổ phần

CTNH : Chất thải nguy hại

CTR : Chất thải rắn

CTSH : Chất thải sinh hoạt

DO : Oxy hòa tan trong nước

ĐTM : Báo cáo đánh giá tác động môi trường

KPH : Không phát hiện

QCVN : Quy chuẩn Việt Nam

TSS : Tổng chất rắn lơ lửng

UBND : Ủy ban nhân dân

XLNT : Xử lý nước thải

XLNTTT : Xử lý nước thải tập trung

DANH MỤC CÁC BẢNG BIỂU

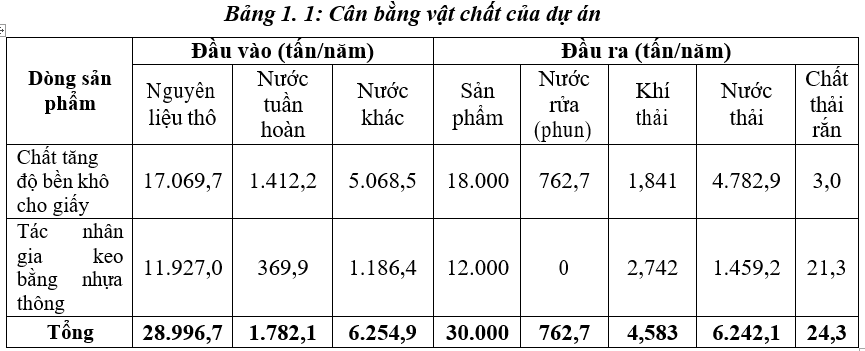

Bảng 1. 1: Cân bằng vật chất của dự án

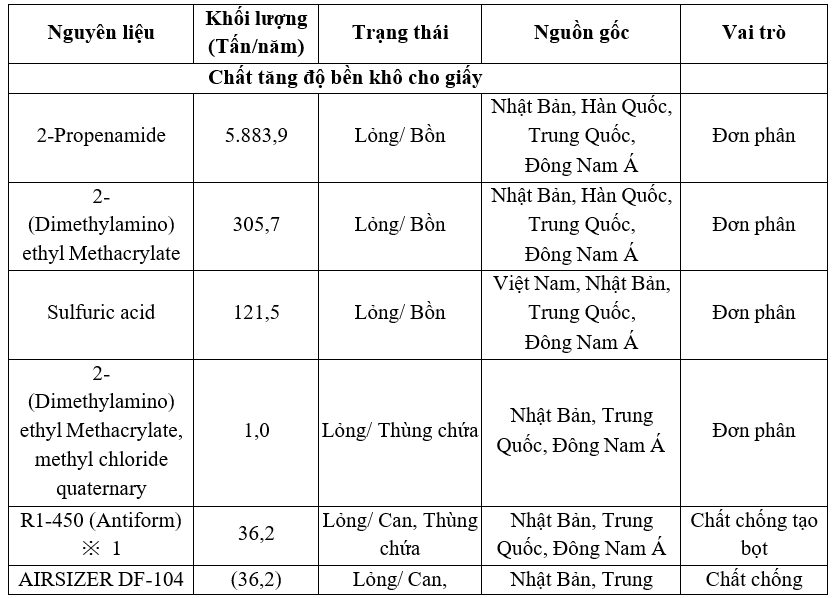

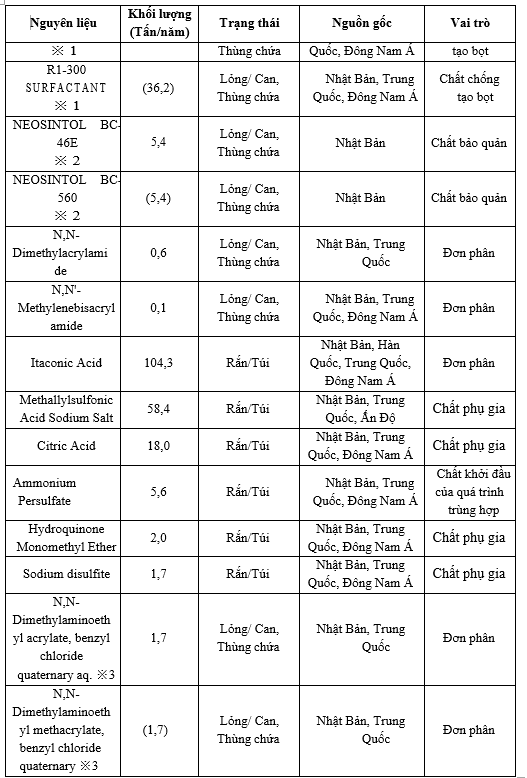

Bảng 1. 2: Danh mục nguyên liệu của nhà máy trong giai đoạn vận hành

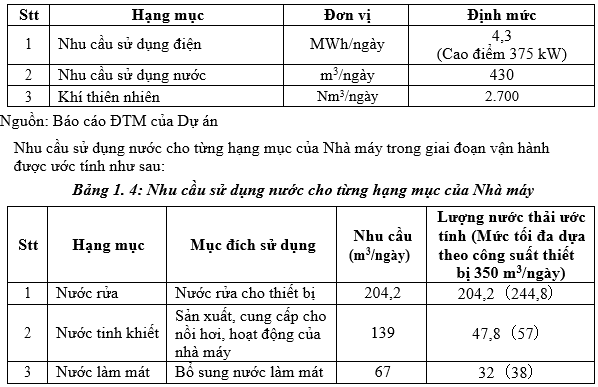

Bảng 1. 3: Nhu cầu sử dụng điện, nước, khí thiên nhiên khi dự án đi vào vận hành chính thức

Bảng 1. 4: Nhu cầu sử dụng nước cho từng hạng mục của Nhà máy

Bảng 1. 5: Diện tích sử dụng đất cho từng hạng mục của Nhà máy

Bảng 1. 6: Các hạng mục công trình xây dựng của dự án

Bảng 1. 7: thiết bị của dây chuyền sản xuất chất tăng độ bền khô cho giấy

Bảng 1. 8: Thiết bị của dây chuyền sản xuất tác nhân gia keo bằng nhựa thông

Bảng 1. 9: Danh sách các bể chứa nguyên liệu đầu vào của dự án

Bảng 1. 10: Danh sách các bể chứa sản phẩm đầu ra của dự án

Bảng 1. 11: Danh sách thiết bị dây chuyền phụ trợ

Bảng 3. 1: Bảng thống kê khối lượng xây dựng hệ thống thoát nước mưa của nhà máy

Bảng 3. 2: Bảng thống kê chi tiết khối lượng hệ thống thu gom, thoát nước thải

Bảng 3. 3: Kích thước, thể tích các bể trong Trạm XLNT của nhà máy

Bảng 3. 4: Các thiết bị đã được lắp đặt tại trạm XLNT

Bảng 3. 5: Hóa chất sử dụng tại Trạm XLNT

Bảng 3. 6: Tiêu chuẩn nước thải đầu vào Nhà máy XLNTTT của KCNCS Phú Mỹ 3

Bảng 3. 7: Thông số kỹ thuật cơ bản hệ thống xử lý khí

Bảng 3. 8: Công trình xử lý bụi, khí thải đã được xây dựng và lắp đặt tại dây chuyền sản xuất tác nhân gia keo bằng nhựa thông

Bảng 3. 9: Thông số kỹ thuật của tháp ngưng tụ #1 và tháp rửa khí #1

Bảng 3. 10: Công trình xử lý bụi, khí thải đã được xây dựng và lắp đặt tại dây chuyền sản chất tăng độ bền khô cho giấy

Bảng 3. 11: Dự báo khối lượng CTNH phát sinh tại dự án

Bảng 3. 12: Phân cấp tình huống ứng cứu khẩn cấp

Bảng 3. 13: Các công trình, biện pháp bảo vệ môi trường Dự án đề xuất điều chỉnh

Bảng 4. 1: Giá trị giới hạn dòng nước thải của Dự án

Bảng 4. 2: Lưu lượng khí thải phát sinh tại dự án

Bảng 4. 3: Vị trí, tọa độ phương thức xả khí thải

Bảng 5. 1: Thời gian dự kiến thực hiện vận hành thử nghiệm của Dự án

Bảng 5. 2: Kế hoạch về thời gian lấy mẫu nước thải trong giai đoạn vận hành ổn định

Bảng 5. 3: Kế hoạch về thời gian lấy mẫu khí thải trong giai đoạn vận hành ổn định

Bảng 5. 4: Kế hoạch lấy mẫu khảo sát bùn thải của nhà máy

Bảng 5. 5: Tổng kinh phí thực hiện quan trắc môi trường hằng năm

DANH MỤC CÁC HÌNH VẼ

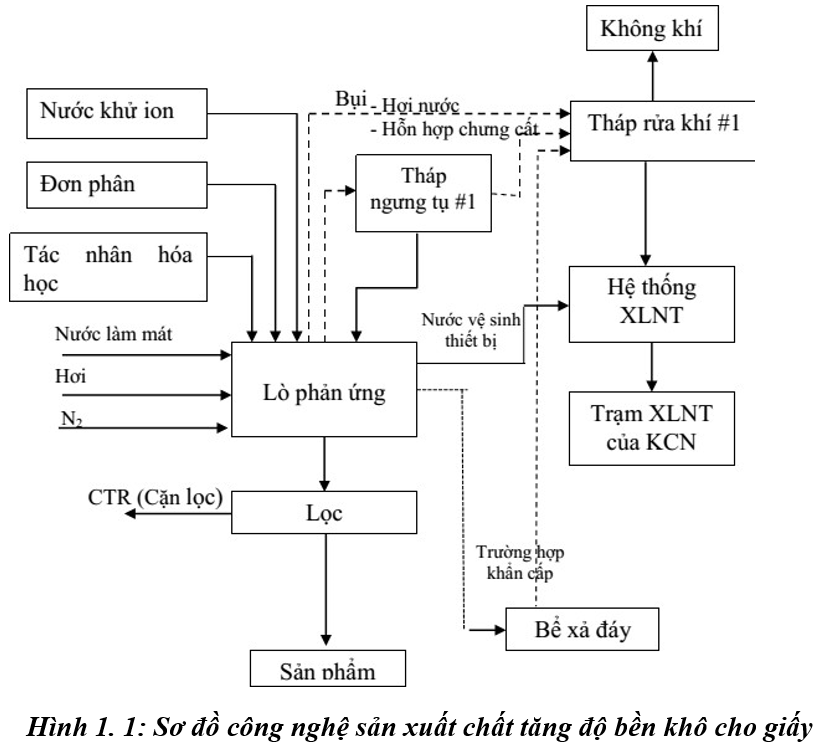

Hình 1. 1: Sơ đồ công nghệ sản xuất chất tăng độ bền khô cho giấy

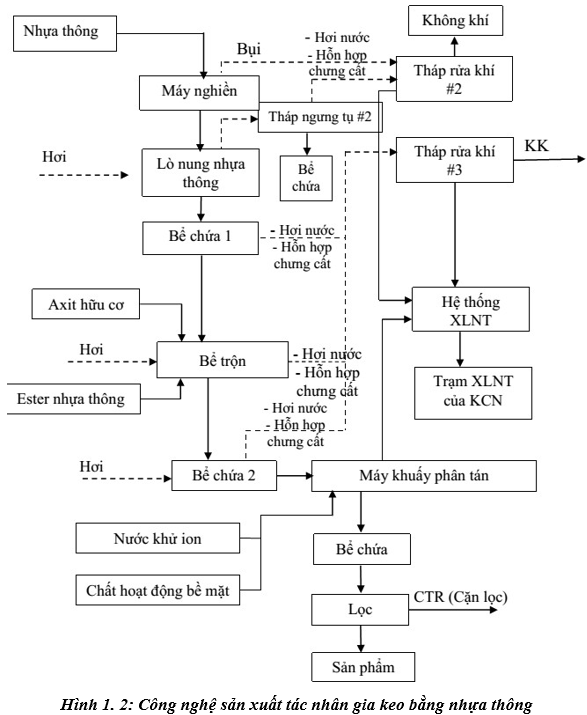

Hình 1. 2: Công nghệ sản xuất tác nhân gia keo bằng nhựa thông

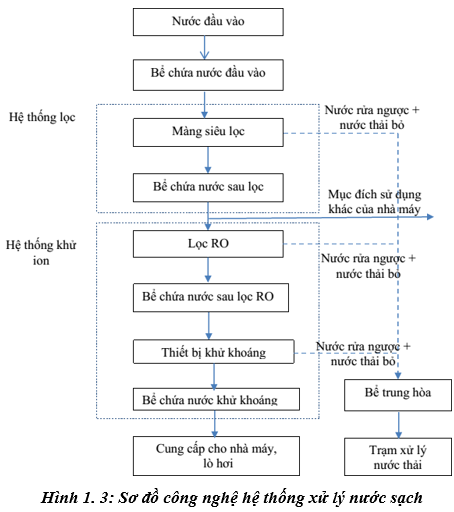

Hình 1. 3: Sơ đồ công nghệ hệ thống xử lý nước sạch

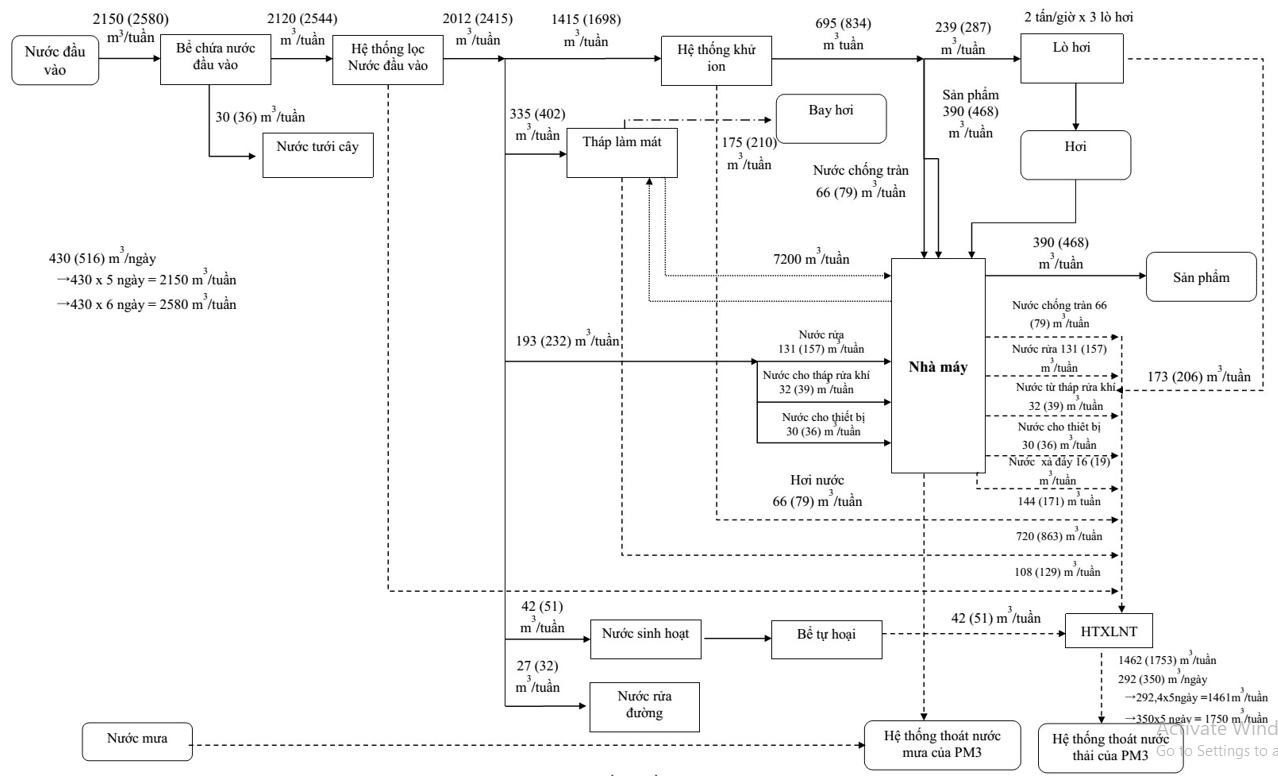

Hình 1. 4: Sơ đồ cân bằng nước của dự án

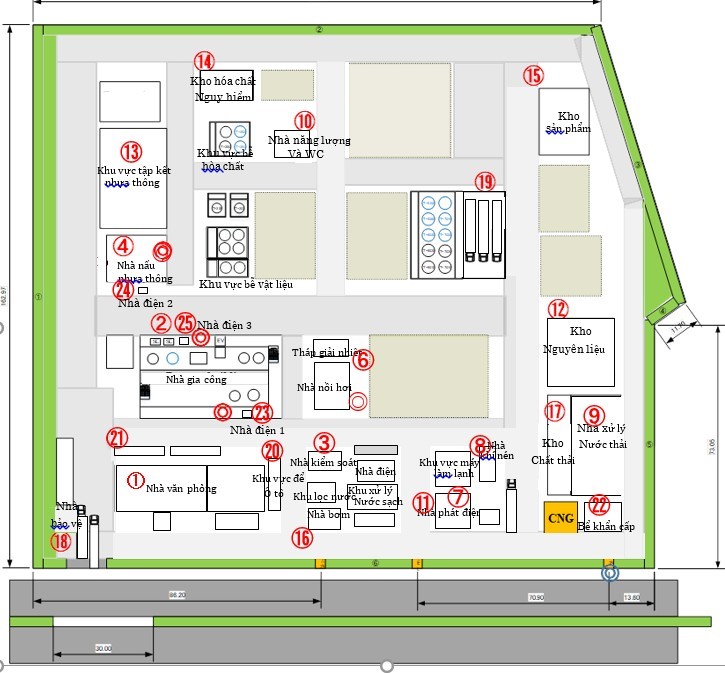

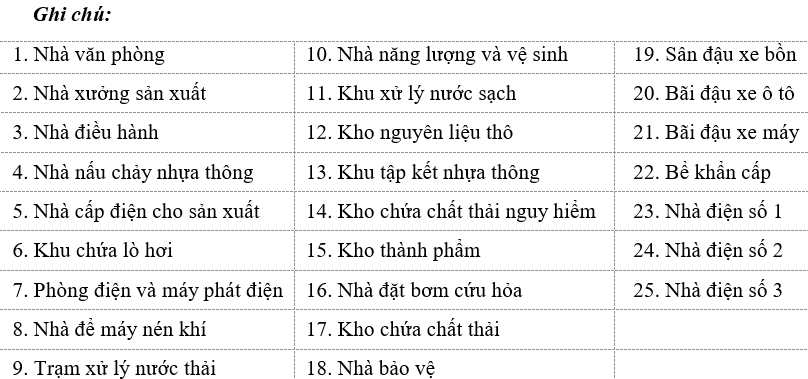

Hình 1. 5: Sơ đồ mặt bằng tổng thể của nhà máy

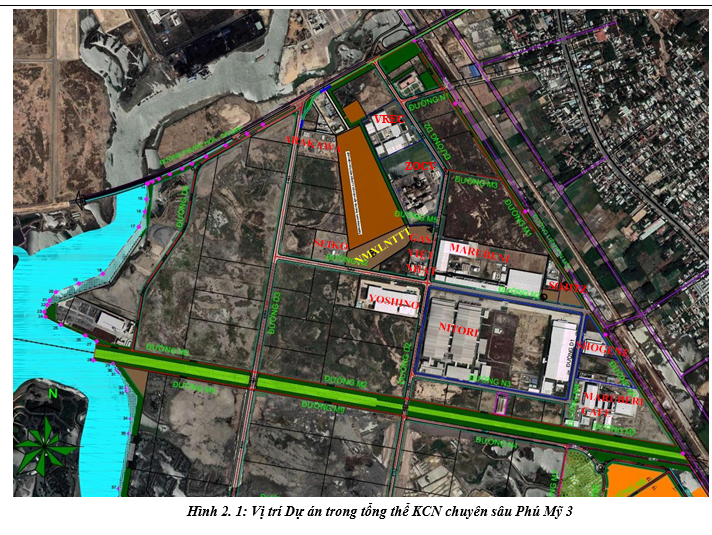

Hình 2. 1: Vị trí Dự án trong tổng thể KCN chuyên sâu Phú Mỹ 3

Hình 2. 2: Mương thu gom và thoát nước mưa của KCN Chuyên sâu Phú Mỹ 3

Hình 2. 5: Mặt bằng Trạm XLNTTT KCN chuyên sâu Phú Mỹ 3

Hình 3. 1: Hình ảnh hệ thống thu gom nước mưa bao quanh nhà máy

Hình 3. 2: Điểm đấu nối nước mưa của nhà máy với hệ thống thoát nước mưa của KCN

Hình 3. 3: Sơ đồ thu gom và thoát nước mưa

Hình 3. 4: Mặt bằng thu gom và thoát nước mưa

Hình 3. 5: Sơ đồ thu gom và thoát nước thải của Nhà máy

Hình 3. 6: Hình ảnh công trình thoát nước thải của nhà máy

Hình 3. 7: Hình ảnh mimh họa vị trí xả nước thải của KCN chuyên sâu Phú Mỹ 3

Hình 3. 8: Hình ảnh cửa xả nước thải của KCNCS Phú Mỹ 3

Hình 3. 9: Sơ đồ công nghệ xử lý nước thải của Dự án

Hình 3. 10: Mặt bằng Trạm XLNT của Dự án

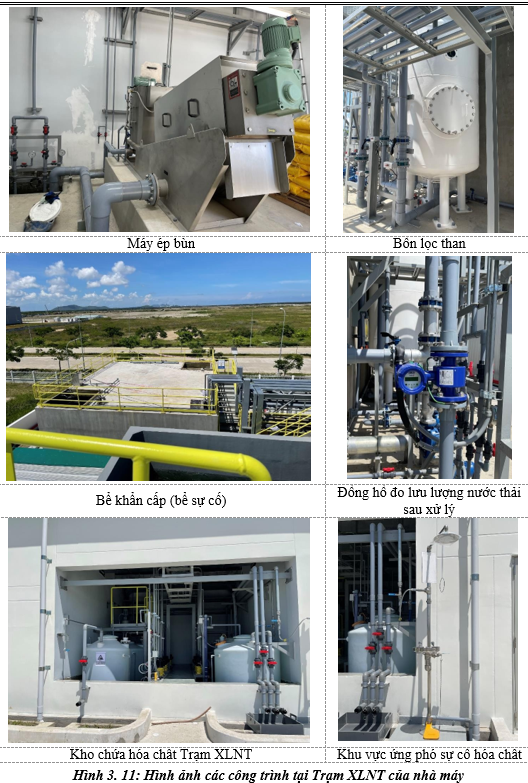

Hình 3. 11: Hình ảnh các công trình tại Trạm XLNT của nhà máy

Hình 3. 12: Sơ đồ quy trình thu gom và xử lý bụi, khí thải từ dây chuyền sản xuất tác nhân gia keo bằng nhựa thông

Hình 3. 13: Sơ đồ cấu tạo tháp rửa khí

Hình 3. 14: Hình ảnh hệ thống xử lý khí thải tại dây chuyền sản xuất tác nhân gia keo bằng nhựa thông

Hình 3. 15: Sơ đồ công nghệ xử lý khí thải từ dây chuyền sản xuất chất tăng độ bền khô cho giấy

Hình 3. 16: Hình ảnh hệ thống xử lý khí thải tại dây dây chuyền sản xuất chất tăng độ bền khô cho giấy

Hình 3. 17: Nhà để lắp đặt hệ thống quan trắc tự động tại các hệ thống thoát khí thải

Hình 3. 18: Khu vực nhà kho chứa nguyên liệu sản xuất

Hình 3. 19: Ống thoát khí thải từ hệ thống gia nhiệt cho lò hơi

Hình 3. 20: Hệ thống nhà kho chứa rác thải của Nhà máy

Hình 3. 21: Sơ đồ quy trình thu gom chất thải rắn thông thường

Hình 3. 22: Nhà kho chứa chất thải nguy hại

Hình 3. 23: Bể khẩn cấp (bể sự cố) ứng phó sự cố tại Trạm XLNT

Hình 3. 24: Hình ảnh các bồn chứa hóa chất

Hình 3. 25: Hệ thống phòng cháy chữa cháy tại nhà máy - quy định xin giấy phép môi trường

Chương I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên dự án đầu tư:

Nhà máy sản xuất hóa chất ngành giấy công suất 30.000 tấn sản phẩm/năm

- Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư.

+ Tổ chức thực hiện thẩm định thiết kế xây dựng: Công ty TNHH S Việt Nam

+ Cơ quan thẩm định thiết kế cơ sở: Ban Quản lý các Khu công nghiệp

- Quyết định số 179/QĐ-BTNMT ngày 29/01/2021 của Bộ Tài nguyên và Môi trường phê duyệt báo cáo đánh giá tác động môi trường của Dự án “Nhà máy sản xuất hóa chất ngành giấy công suất 30.000 tấn sản phẩm/năm”

- Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án nhóm B (sản xuất hóa chất có tổng vốn đầu tư từ 120 tỷ đến dưới 2.300 tỷ).

2. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư:

2.1. Công suất của dự án đầu tư

Công suất sản xuất của dự án: 30.000 tấn/năm. Sản phẩm của dự án như sau:

- Chất tăng độ bền khô cho giấy: 18.000 tấn/năm

- Tác nhân gia keo bằng nhựa thông: 12.000 tấn/năm

2.2. Công nghệ sản xuất của dự án đầu tư

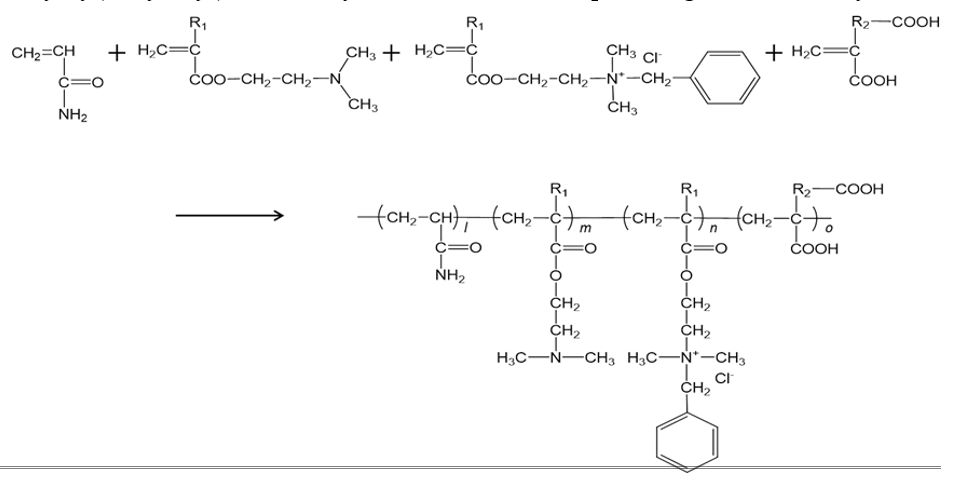

Công nghệ sản xuất Chất tăng độ bền khô cho giấy

Chất tăng độ bền khô cho giấy thu được bằng phản ứng trùng hợp gốc của các đơn phân như acrylamide, axit itaconic, dimethylaminoethyl methacrylate và N- (2- Acryloyl (hoặc Methacryloyl) oxyethyl) N-dimethylammonium Clorua, phản ứng được trình bày như sau:

Phương trình phản ứng dạng công thức hóa học:

C3H5ON + C7H12O2N(R1) + C14H19O2NCl(R1) + C3H4O4(R2) →C28H40O9N3Cl(R1)2(R2)

Công nghệ sản xuất chất tăng độ bền khô cho giấy như sau:

Lò phản ứng và các thiết bị khác được kiểm soát bằng DCS (Hệ thống điều khiển phân tán). DCS là một thiết bị điều khiển quá trình một cách phối hợp và tích hợp với nhiều bộ điều khiển. Hệ thống DCS sẽ được lắp đặt tại dự án được tùy chỉnh cho phù hợp với các nhà máy sản xuất hóa chất ngành giấy trên cở sở kinh nghiệm của các nhà máy thuộc tập đoàn của Seiko PMC. Hệ thống DCS kiểm soát và giám sát áp suất, tốc độ dòng chất lỏng, nhiệt độ phản ứng, v.v. ngoài việc xác nhận trực quan bởi nhân viên vận hành. Bằng cách đó, việc kiểm soát phản ứng hóa học được thực hiện một cách chính xác hơn và mọi bất thường đều có thể được phát hiện sớm.

Sau khi làm đầy lò phản ứng bằng khí nitơ (để loại bỏ O2, cản trở quá trình trùng hợp gốc. Khí Nitơ không phải là nguyên liệu thô của dự án), lò phản ứng được nạp dung dịch 2- Propenamide, axit itaconic, dimethylaminoethyl methacrylate, N- (2-Acryloyl (hoặc Methacryloyl) oxyethyl) -N-benzyl-N, N-dimethylammonium Chloride, nước khử ion, axit sunfuric và một số chất phụ gia. Các đơn phân dưới dạng chất lỏng hoặc dung dịch được chuyển bằng đường ống dẫn từ bể chứa. Vật liệu rắn được thêm vào trực tiếp từ các hố nằm trên đỉnh lò phản ứng.

Sau khi dung dịch được đung nóng đến 70°C thông qua lớp vỏ ngoài lò phản ứng phủ hơi nước, chất khởi đầu trùng hợp gốc (Ammonium Persulfate) được thêm vào. Quá trình phản ứng tỏa nhiệt. Nhiệt độ được kiểm soát để giữ dưới 95°C bởi lõi cuộn bên trong với nước làm mát. Tiến hành phân tích các mẫu trong quá trình phản ứng xảy ra. Sau khi tính chất vật lý của dung dịch polymer đạt yêu cầu, ngay lập tức kết thúc phản ứng và làm lạnh dung dịch đến 55°C. Dung dịch sản phẩm cuối cùng được chuyển vào bể chứa thông qua thiết bị lọc để tách tạp chất. Số lượng tạp chất dạng gel phát sinh tại nhà máy ở Nhật Bản hoặc Trung Quốc là rất hạn chế. Do đó, tổn thất đến quá trình sản xuất là rất ít hoặc không có.

Khí bay hơi từ lò phản ứng được thu gom và thu hồi về lại lò phản ứng bằng tháp ngưng tụ #1 ở phía trên lò phản ứng. Trong tháp ngưng tụ, khí được làm lạnh bằng nước lạnh lưu thông liên tục trong ống mỏng và được ngưng tụ thành chất lỏng, sau đó quay trở lại bình phản ứng. Bằng hệ thống này, tất cả các nguyên liệu được giữ trong lò phản ứng và không thải ra môi trường. Khí không ngưng được xả bằng tháp rửa khí #1, do đó sẽ chỉ có ít hoặc không có lượng khí thoát ra môi trường xung quanh. Nước thải từ tháp rửa khí #1 được thu gom xử lý tại HTXLNT của nhà máy cho đến khi đạt tiêu chuẩn đấu nối, sau đó được dẫn về Trạm XLNT của KCN Phú Mỹ 3 để tiếp tục xử lý.

Lò phản ứng được rửa hai lần bằng máy làm sạch nước tự động. Lượng nước rửa lần đầu được tích tụ vào bể chứa nước rửa để tái chế dưới dạng nước điều chỉnh cho quy trình sản xuất tiếp theo. Nước rửa lần hai được thu gom xử lý tại HTXLNT của nhà máy cho đến khi đạt tiêu chuẩn đấu nối, sau đó được dẫn về Trạm XLNT của KCNCS Phú Mỹ 3 để tiếp tục xử lý.

Lò phản ứng được rửa trong 3 tiếng bằng nước kiềm (0,4% NaOH) định kỳ vào cuối mỗi tuần. Nước kiềm đã qua sử dụng, có chứa cặn lọc dạng gel trong lò phản ứng, được trung hòa bằng axit sulfuric. Sau khi nước trung hòa được lấy ra khỏi lò phản ứng, tiến hành rửa lò phản ứng bằng nước nóng. Nước trung hòa (30m3/1 lần) và nước rửa (30m3/1 lần) đã qua sử dụng được thu gom xử lý tại HTXLNT của nhà máy cho đến khi đạt tiêu chuẩn đấu nối, sau đó được dẫn về Trạm XLNT của KCN Phú Mỹ 3 để tiếp tục xử lý.

Chất chống tạo bọt R1-450/AIRSIZER DF-104/R1-300 SURFACTANT được sử dụng làm chất chống tạo hình để điều chỉnh quá trình tạo hình trong quá trình sản xuất. NEOSINTOL BC-46E/NEOSINTOL BC-560 được sử dụng làm chất bảo quản.

3.1.1. Công nghệ sản xuất Tác nhân gia keo bằng nhựa thông

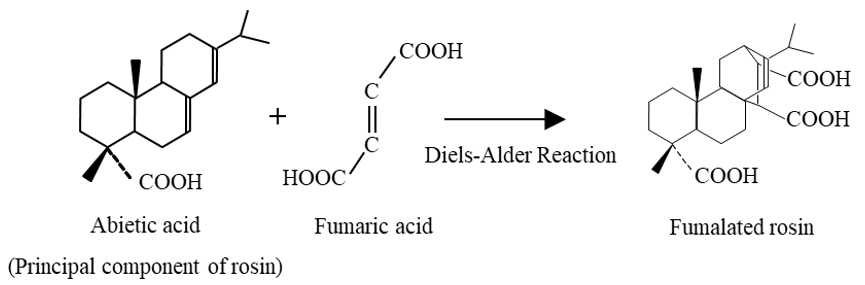

Axit Abietic (là thành phần chính của nhựa thông) và axit fumaric (hoặc maleic anhydride) phản ứng với nhau để tạo thành nhựa thông được gia cố bằng axit fumaric và sau khi trộn với este nhựa thông, ta sẽ có được nguyên liệu thô của nhựa thông dưới dạng lỏng để tạo ra nhũ tương nhựa thông. Phương trình phản ứng hóa học của axit abietic phản ứng với axit fumaric (Phản ứng tương tự với maleic anhydride) được trình bày như sau:

Phương trình phản ứng dạng công thức hóa học:

C20H30O2 + C4H4O4 -> C24H34O6

Công nghệ sản xuất tác nhân gia keo bằng nhựa thông cho giấy được trình bày như sau:

Báo cáo đề xuất cấp giấy phép môi trường của dự án Nhà máy sản xuất hóa chất ngành giấy, quy định xin giấy phép môi trường

>

Tất cả các quá trình đều được kiểm soát bằng hệ thống DCS (Hệ thống điều khiển phân Nhựa thông (trong thùng chứa) sau khi được nghiền trong máy nghiền được nấu chảy trong lò nấu. Bụi được tạo ra từ máy nghiền được thu gom bằng chụp hút và sau đó được xử lý bằng tháp rửa khí #2. Khí từ lò nung được thu gom và thu hồi về lại lò nung bằng tháp ngưng tụ #2 ở phía trên của lò nung. Khí không ngưng tụ được xử lý tại tháp rửa khí #2, do đó sẽ chỉ có ít hoặc không có lượng bụi và khí thoát ra môi trường xung quanh trong quá trình này.

Nước thải từ tháp rửa khí #2 được thu gom xử lý tại HTXLNT của nhà máy cho đến khi đạt tiêu chuẩn đấu nối của KCN, sau đó được dẫn về Trạm XLNT của KCNCS Phú Mỹ 3 để tiếp tục xử lý …

Nhựa thông nóng chảy được cho vào Bể chứa 1 để kiểm tra mức độ tan chảy của nhựa thông trước khi chuyển đến bể trộn. Khi nhiệt độ của nhựa thông đạt 190°C, maleic anhydride và axit fumaric được thêm vào. Hỗn hợp sau đó được được nâng nhiệt độ lên 200oC và giữ trong 3 giờ để thực hiện phản ứng để tạo ra nhựa thông gia cố thêm Axit fumaric (hoặc axit maleic).

Khí từ bể chứa 1 và bể trộn được thu gom và xử lý bằng tháp rửa khí #3, do đó sẽ chỉ có ít hoặc không có lượng khí thải vào môi trường trong quá trình này. Nước thải từ tháp rửa khí #3 được thu gom xử lý tại HTXLNT của nhà máy cho đến khi đạt tiêu chuẩn đấu nối, sau đó được dẫn về Trạm XLNT của KCN chuyên sâu Phú Mỹ 3 để tiếp tục xử lý.

Ester nhựa thông được cho vào bể trộn và được trộn với nhựa thông gia cố thêm axit Fumaric (hoặc axit maleic). Sau khi trộn, hỗn hợp này sẽ được chuyển sang bể chứa 2.

Hỗn hợp chất hoạt động bề mặt và nước khử ion, và hỗn hợp nhựa thông nóng chảy được chuyển từ bể chứa 2 liên tục được đưa vào máy khuấy phân tán và nhũ hóa quay loại cắt cao và được nhũ hóa để tạo ra tác nhân gia keo bằng nhựa thông.

Nước trao đổi ion được thêm vào nhũ tương nhựa thông nhằm điều chỉnh hàm lượng chất rắn để thu được sản phẩm nhũ tương nhựa thông.

Silicone chống tạo bọt X-50-1041/KM-72S (Silicone Antifoam) được sử dụng làm chất chống tạo hình để điều chỉnh hình thành trong quá trình sản xuất. NEOSINTOL BC - 462/SINTOL MT/NEOSINTOL BC-431 được sử dụng làm chất bảo quản.

3.1.2. Công nghệ hệ thống xử lý nước sạch

Thuyết minh công nghệ hệ thống xử lý nước sạch:

- Nước đầu vào:

+ Nước đầu vào do KCNCS Phú Mỹ 3 cung cấp được lưu trữ tại bể giữ nước đầu vào (750m3)

- Hệ thống lọc nước thô:

+ Nước thô được bơm vào hệ thống lọc từ bể chứa nước đầu vào (công suất 36m3/ giờ).

+ Hiệu suất thu hồi của hệ thống lọc nước thô đạt hơn 95%.

+ Nước sau lọc được lưu trữ tại Bể chứa nước sau lọc. Sau đó, chuyển sang hệ thống khử ion (thiết bị sản xuất nước tinh khiết) và các bộ phận khác của nhà máy.

+ Hệ thống lọc nước thô được làm sạch định kỳ. Nước rửa ngược được chuyển đến Bể trung hòa (50m3) và sau đó được đưa về Trạm XLNT để xử lý sau quá trình trung hòa.

- Hệ thống khử ion:

Nước đã lọc từ bể nước sau lọc được bơm vào thiết bị màng thẩm thấu ngược (RO) (công suất 8,8m3/giờ)

+ Nước sau khi xử lý được lưu trữ tại Bể chứa nước sau lọc RO (5m3), sau đó được chuyển sang hệ thống khử ion (EDI) để khử ion bằng điện.

+ Hiệu suất thu hồi của hệ thống khử ion đạt hơn 49%.

+ Hệ thống khử ion được làm sạch định kì. Nước rửa ngược được chuyển đến Bể trung hòa (50m3) và sau đó được đưa về Trạm XLNT để xử lý sau quá trình trung hòa.

+ Nước sạch được được lưu trữ tại Bể chứa nước khử ion (100m3), sau đó được chuyển đến lò hơi và nhà máy.

3.2. Sản phẩm của dự án đầu tư

Công suất sản xuất: 30.000 tấn sản phẩm/năm. Các sản phẩm của Nhà máy khi đi vào hoạt động vận hành gồm:

Chất tăng độ bền khô cho giấy 18.000 tấn/năm; Tác nhân gia keo bằng nhựa thông 12.000 tấn/năm.

Cân bằng vật chất của Nhà máy trong giai đoạn vận hành được ước tính như sau:

Báo cáo đề xuất cấp giấy phép môi trường của dự án Nhà máy sản xuất hóa chất ngành giấy công suất 30.000 tấn sản phẩm/năm

Hình 1. 4: Sơ đồ cân bằng nước của dự án

3. Nguyên liệu, nhiên liệu, vật liệu, phế liệu (loại phế liệu, mã HS, khối lượng phế liệu dự kiến nhập khẩu), điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

3.1. Nguyên liệu, vật liệu

Nhu cầu sử dụng nguyên liệu của Nhà máy trong giai đoạn vận hành được trình bày trong sau. Nhà máy sẽ sử dụng nguyên liệu thô hiện đã sử dụng tại cả Nhật Bản và Trung Quốc trong nhiều năm nay để sản xuất sản phẩm, và không nằm trong danh mục các chất bị cấm nhập khẩu hoặc sử dụng theo quy định của pháp luật.

Bảng 1. 2: Danh mục nguyên liệu của nhà máy trong giai đoạn vận hành

4.2. Nguồn cung cấp điện, nước của dự án đầu tư

Khi đi vào hoạt động, Nhà máy sẽ sử dụng điện, nước và khí thiên nhiên do Công ty T là chủ đầu tư của KCN CS PM 3 cung cấp.

Nhu cầu sử dụng điện, nước của Nhà máy khi đi vào hoạt động được trình bày trong bảng sau:

Bảng 1. 3: Nhu cầu sử dụng điện, nước, khí thiên nhiên khi dự án đi vào vận hành chính thức

4. Các thông tin khác liên quan đến dự án đầu tư (nếu có)

4.1. Các công trình của dự án

Nhà máy sản xuất hóa chất ngành giấy S Việt Nam với diện tích 30.000 m2, bao gồm các hạng mục công trình như: nhà xưởng, nhà văn phòng, kho... Diện tích sử dụng đất cho từng hạng mục của Nhà máy được trình bày trong sau:

Hình 1. 5: Sơ đồ mặt bằng tổng thể của nhà máy - Báo cáo đề xuất cấp giấy phép môi trường của dự án Nhà máy sản xuất hóa chất ngành giấy, quy định xin giấy phép môi trường

Xem thêm: Báo cáo đề xuất xin cấp giấy phép môi trường cho dự án đầu tư xây dựng bệnh viện Đa Khoa Tiền Giang

Tin liên quan

- › Vi phạm các quy định về hoạt động dịch vụ quan trắc môi trường dự án đầu tư nhà máy xử lý nước thải

- › Vi phạm các quy định về bảo vệ môi trường tại cơ sở đầu tư xây dựng công trình bến cảng nội địa

- › Vi phạm quy định về vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư

- › Các định mức sử phạt khi vi phạm luật bảo vệ môi trường

- › Xử phạt trong lĩnh vực môi trường khi thực hiện dự án đầu tư xây dựng

- › Lập báo cáo đề xuất xin cấp giấy phép môi trường cho dự án đầu tư xây dựng bệnh viện

- › Báo cáo đánh giá tác động môi trường ĐTM cho dự án Bệnh viện đa khoa tỉnh Tiền giang

- › Tham vấn trong ĐTM

- › Đối tượng nào thực hiện giấy phép môi trường

- › Đối tượng nào được miễn đăng kí môi trường

Gửi bình luận của bạn