Mẫu giấy phép môi trường cho nhà máy sản xuất thép

Mẫu giấy phép môi trường cho nhà máy sản xuất thép các loại. Báo cáo đề xuất cấp giấy phép môi trường cho nhà máy sản xuất tole, thép các loại mới nhất 2022 theo Nghị định 08/2022/NĐ-CP.

Ngày đăng: 12-11-2022

1,378 lượt xem

Mẫu giấy phép môi trường cho nhà máy sản xuất thép

Mẫu giấy phép môi trường cho nhà máy sản xuất thép các loại. Báo cáo đề xuất cấp giấy phép môi trường cho nhà máy sản xuất tole, thép các loại mới nhất 2022 theo Nghị định 08/2022/NĐ-CP.

MỤC LỤC

DANH MỤC các từ và các ký hiệu viết tắt.. iv

DANH MỤC CÁC BẢNG.. v

DANH MỤC CÁC HÌNH.. viii

CHƯƠNG I: THÔNG TIN CHUNG VỀ CƠ SỞ.. 1

1.1. Tên chủ cơ sở: 1

1.2. Tên cơ sở: Nhà máy sản xuất tole, thép các loại 1

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở. 7

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu (loại phế liệu, mã HS, khối lượng phế liệu dự kiến nhập khẩu), điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở. 20

1.4.1. Nguyên liệu, nhiên liệu, hóa chất sử dụng. 20

1.4.2. Nhu cầu sử dụng điện, nước. 30

1.5. Các thông tin khác liên quan đến cơ sở. 37

1.5.1. Các hạng mục công trình của dự án. 37

1.5.2. Máy móc thiết bị sử dụng tại dự án. 47

CHƯƠNG II: SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 53

2.1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường. 53

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường. 53

CHƯƠNG III: KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.. 59

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải 62

3.1.1. Thu gom, thoát nước mưa. 62

3.1.2. Thu gom, thoát nước thải 65

3.1.3. Công trình xử lý nước thải 71

3.2. Công trình, biện pháp xử lý bụi, khí thải 108

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường. 132

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại 136

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung. 139

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường. 108

3.6.1. Phương án phòng ngừa và ứng phó sự cố hệ thống xử lý nước thải 109

3.6.2. Phương án phòng ngừa và ứng phó sự cố hệ thống xử lý bụi và khí thải 148

3.6.3. Biện pháp phòng ngừa sự cố tràn đổ, rò rỉ hóa chất 155

3.6.4. Biện pháp phòng ngừa sự cố cháy nổ. 163

3.7. Công trình, biện pháp bảo vệ môi trường khác. 169

3.8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo ĐTM... 169

CHƯƠNG IV: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.. 171

4.1. Nội dung đề nghị cấp phép đối với nước thải 172

4.1.2. Lưu lượng xả nước thải tối đa. 172

4.1.3. Dòng nước thải 173

4.1.4. Các chất ô nhiễm và giá trị giới hạn. 174

4.1.5. Vị trí, phương thức xả thải và nguồn tiếp nhận. 174

4.2. Nội dung đề nghị cấp phép đối với khí thải 175

4.2.1. Nguồn phát sinh và lưu lượng xả khí thải tối đa. 175

4.2.2. Dòng khí thải 175

4.2.3. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng khí thải 177

4.2.4. Vị trí, phương thức xả khí thải 178

4.5. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung. 181

4.5.1. Nguồn phát sinh tiếng ồn, độ rung. 181

4.5.2. Giá trị giới hạn đối với tiếng ồn, độ rung. 182

CHƯƠNG V: KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 183

5.1. Kết quả quan trắc môi trường định kỳ đối với nước thải 183

5.2. Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải 192

5.2.1. Chất lượng khí thải tại nguồn. 192

5.2.2. Chất lượng không khí xung quanh và tiếng ồn. 201

5.2.3. Chất lượng không khí lao động và tiếng ồn. 203

CHƯƠNG VI: CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 210

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải 210

6.1.1. Thời gian dự kiến thực hiện vận hành thử nghiệm.. 212

6.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải 212

6.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật. 213

6.2.1. Chương trình quan trắc môi trường tự động, liên tục. 213

6.2.2. Chương trình quan trắc môi trường định kỳ. 213

6.3. Kinh phí thực hiện quan trắc môi trường hàng năm.. 216

CHƯƠNG VII: KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ 217

CHƯƠNG VIII: CAM KẾT CỦA CHỦ CƠ SỞ.. 218

PHỤ LỤC

ấy phépGia

DANH MỤC các từ và các ký hiệu VIẾT TẮT

BOD : Nhu cầu oxy sinh hóa

BQL : Ban quản lý

BTNMT : Bộ Tài Nguyên & Môi Trường

COD : Nhu cầu oxy hóa học

ĐTM : Báo cáo đánh giá tác động môi trường

ISO : Tổ chức Quốc tế về tiêu chuẩn hoá

HTXL : Hệ thống xử lý

PCCC : Phòng cháy chữa cháy

QCVN : Quy chuẩn kỹ thuật Việt Nam

TSS : Chất rắn lơ lửng

TCVN : Tiêu chuẩn Việt Nam

UBND : Ủy ban nhân dân

UPSC : Ứng phó sự cố

VHNT : Vận hành thử nghiệm

Mẫu giấy phép môi trường cho nhà máy sản xuất thép các loại. Báo cáo đề xuất cấp giấy phép môi trường cho nhà máy sản xuất tole, thép các loại mới nhất 2022 theo Nghị định 08/2022/NĐ-CP.

DANH MỤC CÁC BẢNG

Bảng 1. 1. Tọa độ các điểm mốc khu đất Dự án. 1

Bảng 1. 2. Sản phẩm và công suất của nhà máy. 7

Bảng 1. 3. Nhu cầu nguyên liệu, hóa chất sử dụng cho các dây chuyền sản xuất của Công ty 20

Bảng 1. 4. Định mức tiêu hao nguyên liệu và hóa chất tại dự án. 23

Bảng 1. 5. Danh mục nhiên liệu và năng lượng sử dụng cho nhà máy. 25

Bảng 1. 6. Thành phần hóa học, đặc tính của nguyên vật liệu và hóa chất sử dụng. 26

Bảng 1. 7. Bảng nhu cầu sử dụng nước cho sản xuất 31

Bảng 1. 8. Bảng tổng hợp nhu cầu sử dụng nước toàn nhà máy. 34

Bảng 1. 9. Hạng mục công trình của dự án. 38

Bảng 1. 10. Danh mục máy móc thiết bị cho sản xuất của nhà máy. 47

Bảng 2. 1. Chất lượng nước thải sau xử lý. 55

Bảng 2. 2. Tải lượng tối đa của thông số chất lượng nước mặt 56

Bảng 2. 3. Tải lượng của thông số chất lượng nước hiện có trong nguồn nước. 56

Bảng 2. 4. Tải lượng thông số ô nhiễm có trong nguồn nước thải 57

Bảng 2. 5. Khả năng tiếp nhận tải lượng ô nhiễm của nguồn nước suối Siệp. 57

Bảng 2. 6. Khả năng tiếp nhận tải lượng ô nhiễm của nguồn nước sông Đồng Nai 57

Bảng 3. 1. Các công trình, biện pháp bảo vệ môi trường đã lắp đặt của Công ty. 59

Bảng 3. 2. Tọa độ vị trí đấu nối vào hệ thống thoát nước của khu vực. 62

Bảng 3. 3. Thông số kỹ thuật của hệ thống thu gom nước mưa. 63

Bảng 3. 4. Số liệu chi tiết hệ thống cống thu gom nước thải sinh hoạt 66

Bảng 3. 5. Số liệu chi tiết hệ thống thu gom nước thải sản xuất 67

Bảng 3. 6. Số lượng bể tự hoại của Công ty. 71

Bảng 3. 7. Danh sách các hạng mục công trình hệ thống xử lý nước thải sinh hoạt, công suất 100m3/ngày.đêm.. 73

Bảng 3. 8. Danh sách máy móc thiết bị của hệ thống xử lý nước thải sinh hoạt, công suất 100m3/ngày.đêm.. 74

Bảng 3. 9. Nhu cầu sử dụng hoá chất của hệ thống xử lý nước thải sinh hoạt, công suất 100m3/ngày.đêm 77

Bảng 3. 10. Danh sách các hạng mục công trình hệ thống xử lý nước thải sản xuất, công suất 700m3/ngày.đêm.. 80

Bảng 3. 11. Danh sách máy móc thiết bị của hệ thống xử lý nước thải sản xuất, công suất 700m3/ngày.đêm.. 83

Bảng 3. 12. Nhu cầu sử dụng hoá chất của hệ thống xử lý nước thải sản xuất, công suất 700m3/ngày.đêm 100

Bảng 3. 13. Các thông số quan trắc trạm quan trắc tự động nước thải 101

Bảng 3. 14. Danh mục thiết bị hệ thống quan trắc nước thải tự động. 101

Bảng 3. 15. Danh sách máy móc thiết bị của hệ thống xử lý hơi axit phát sinh từ hệ thống tuần hoàn tái sinh axit ARP (công suất 3.200 lít/h), công suất 7.300 m3/giờ. 110

Bảng 3. 16. Danh sách máy móc thiết bị của hệ thống xử lý hơi dầu phát sinh từ máy cán nguội - xưởng tole cán nguội 1, công suất 120.000 m3/giờ. 112

Bảng 3. 17. Danh sách máy móc thiết bị của hệ thống xử lý hơi dung môi phát sinh từ công đoạn sơn, sấy sau khi phủ sơn tole - xưởng tole mạ màu 2. 115

Bảng 3. 18. Danh sách máy móc thiết bị của hệ thống xử lý hơi axit phát sinh từ dây chuyền tẩy rửa axit, công suất 2.500m3/giờ. 117

Bảng 3. 19. Danh sách máy móc thiết bị của hệ thống xử lý hơi hóa chất phát sinh trong quá trình tẩy rửa alkali của xưởng tole mạ kẽm 1, công suất 30.000 m3/giờ. 119

Bảng 3. 20. Danh sách máy móc thiết bị của hệ thống hơi hóa chất phát sinh trong quá trình tẩy rửa alkali của xưởng tole mạ kẽm 1, công suất 30.000 m3/giờ. 121

Bảng 3. 21. Danh sách máy móc thiết bị của hệ thống xử lý hơi crom phát sinh từ bể phủ crom của xưởng tole mạ kẽm 2, công suất 9.000 m3/giờ. 124

Bảng 3. 22. Danh sách máy móc thiết bị của hệ thống xử lý hơi dầu từ máy cán nguội - xưởng tole cán nguội 2, công suất 150.000 m3/giờ. 127

Bảng 3. 23. Danh sách máy móc thiết bị hệ thống xử lý khí thải từ công đoạn hàn mép nguyên liệu của dây chuyền sản xuất thép ống 1, công 630 m3/giờ. 129

Bảng 3. 24. Danh sách máy móc thiết bị hệ thống xử lý khí thải từ công đoạn hàn mép nguyên liệu của dây chuyền sản xuất thép ống 3, công 630 m3/giờ. 132

Bảng 3. 25. Khối lượng chất thải rắn thông thường phát sinh tại Công ty. 132

Bảng 3. 26. Số lượng thùng rác chứa chất thải rắn sinh hoạt tại Công ty. 134

Bảng 3. 27. Khối lượng chất thải nguy hại phát sinh tại Công ty. 137

Bảng 3. 28. Kế hoạch kiểm tra, giám sát các nguồn nguy cơ xảy ra sự cố nước thải 142

Bảng 3. 29. Quy trình ứng phó sự cố hệ thống XLNT.. 144

Bảng 3. 30. Một số sự cố và biện pháp khắc phục thường gặp của HTXLNT.. 146

Bảng 3. 31. Các hạng mục tận dụng và xây mới hồ sự cố nước thải 147

Bảng 3. 32. Kế hoạch kiểm tra, giám sát các nguồn nguy cơ xảy ra sự cố bụi và khí thải 149

Bảng 3. 33. Quy trình ứng phó sự cố đối với hệ thống xử lý bụi và khí thải 153

Bảng 3. 34. Danh sách thiết bị ứng phó sự cố khí thải 155

Bảng 3. 35. Phương tiện, thiết bị ứng phó sự cố rò rỉ hóa chất 162

Bảng 3. 36. Nguồn cung cấp nước phòng cháy chữa cháy của công ty. 166

Bảng 3. 37. Phương tiện, thiết bị ứng phó sự cố PCCC.. 166

Bảng 3. 38. Các công trình bảo vệ môi trường của dự án đã được điều chỉnh, thay đổi so với báo cáo đánh giá tác động môi trường được phê duyệt 169

Bảng 4. 1. Các công trình bảo vệ môi trường của Công ty đề nghị cấp phép. 171

Bảng 4. 2. Bảng lưu lượng nước thải của Công ty. 172

Bảng 4. 3. Các chất ô nhiễm và giá trị giới hạn. 174

Bảng 4. 4. Các chất ô nhiễm và giá trị giới hạn. 177

Bảng 4. 5. Thành phần và khối lượng chất thải rắn công nghiệp thông thường. 179

Bảng 4. 6. Khối lượng chất thải rắn thông thường phát sinh tại Công ty. 180

Bảng 4. 7. Thành phần và khối lượng chất thải nguy hại của nhà máy. 180

Bảng 4. 8. Tiếng ồn phát sinh đảm bảo theo yêu cầu bảo vệ môi trường. 182

Bảng 4. 9. Độ rung phát sinh đảm bảo theo yêu cầu bảo vệ môi trường. 182

Bảng 5. 1. Kết quả phân tích chất lượng nước thải của hệ thống XLNT sinh hoạt công suất 100 m3/ngày.đêm từ năm 2020 đến quý 02/2022. 184

Bảng 5. 2. Kết quả phân tích chất lượng nước thải của hệ thống XLNT sản xuất công suất 700 m3/ngày.đêm từ năm 2020 đến quý 02/2022. 188

Bảng 5. 3. Vị trí lấy mẫu và các thông số đo đạc, phân tích chất lượng khí thải tại nguồn 192

Bảng 5. 4. Kết quả đo đạc chất lượng khí thải tại nguồn năm 2020. 193

Bảng 5. 5. Kết quả đo đạc chất lượng khí thải tại nguồn năm 2021. 195

Bảng 5. 6. Kết quả đo đạc chất lượng khí thải tại nguồn quý 1,2/2022. 199

Bảng 5. 7. Kết quả đo đạc chất lượng không khí xung quanh và tiếng ồn của Công ty từ năm 2020 đến quý 2/2022. 202

Bảng 5. 8. Vị trí lấy mẫu và các thông số đo đạc, phân tích chất lượng không khí lao động và tiếng ồn 203

Bảng 5. 9. Kết quả đo đạc chất lượng không khí khu vực sản xuất năm 2020. 204

Bảng 5. 10. Kết quả đo đạc chất lượng không khí khu vực sản xuất năm 2021. 206

Bảng 5. 11. Kết quả đo đạc chất lượng không khí khu vực sản xuất quý 1,2/2022. 208

Bảng 6. 1. Các công trình không thuộc đối tượng thực hiện vận hành thử nghiệm.. 210

Bảng 6. 2. Kế hoạch quan trắc bụi tại công đoạn hàn mép nguyên liệu của dây chuyền sản xuất thép ống 1 và 3. 212

Bảng 6. 3. Chương trình quan môi trường trắc định kỳ đối với nước thải 213

Bảng 6. 4. Chương trình quan môi trường trắc định kỳ đối với khí thải tại nguồn. 214

Bảng 6. 5. Kinh phí thực hiện quan trắc môi trường hàng năm của Công ty. 216

Mẫu giấy phép môi trường mới nhất 2022 theo Nghị định 08/2022/NĐ-CP Luật Bảo vệ môi trường.

DANH MỤC CÁC HÌNH

Hình 1. 1.Vị trí của dự án. 3

Hình 1. 2. Sơ đồ vị trí khu đất thực hiện dự án. 4

Hình 1. 3. Một số hình ảnh các đối tượng tiếp giáp Dự án. 5

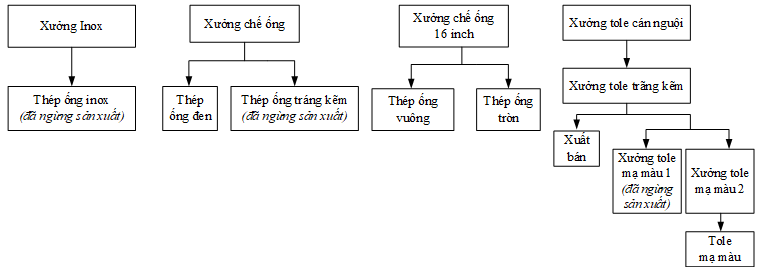

Hình 1. 4. Các sản phẩm và mối liên hệ các phân xưởng trong Công ty. 7

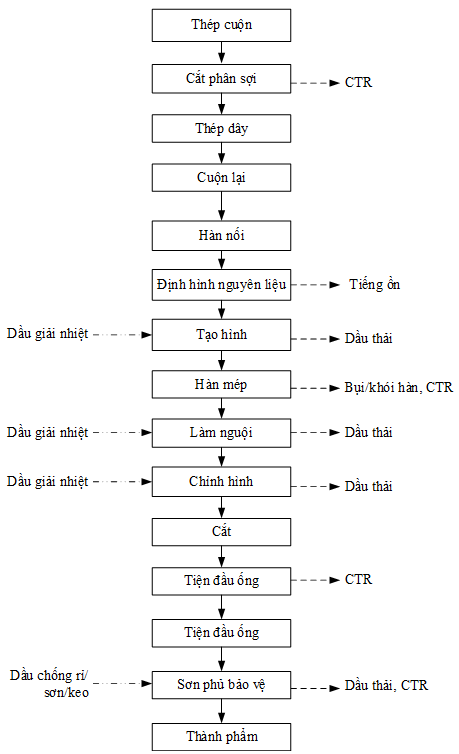

Hình 1. 5. Quy trình công nghệ sản xuất thép ống đen. 9

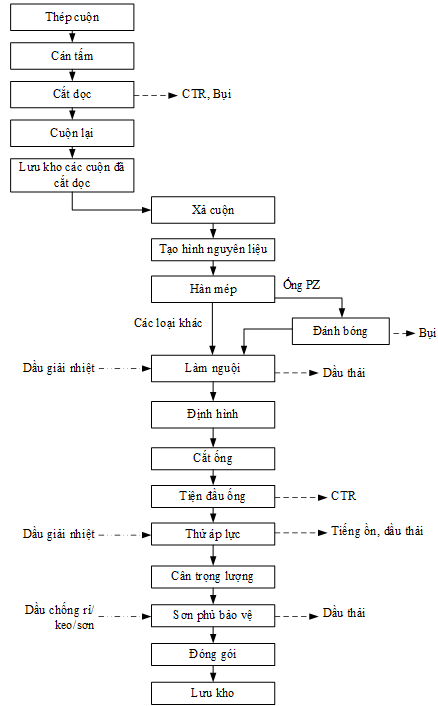

Hình 1. 6. Quy trình công nghệ sản xuất thép ống 16 inch. 11

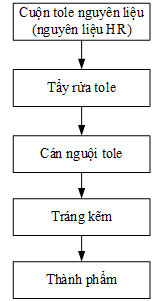

Hình 1. 7. Quy trình tổng thể công nghệ sản xuất tole tráng kẽm.. 12

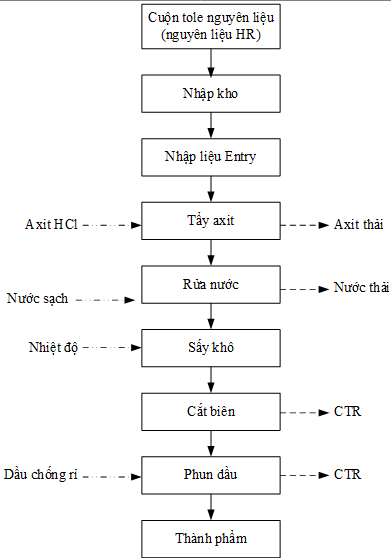

Hình 1. 8. Quy trình tẩy rửa tole. 13

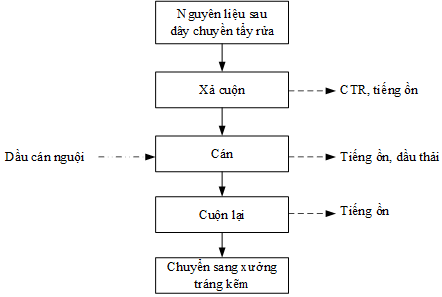

Hình 1. 9. Quy trình cán nguội tole. 14

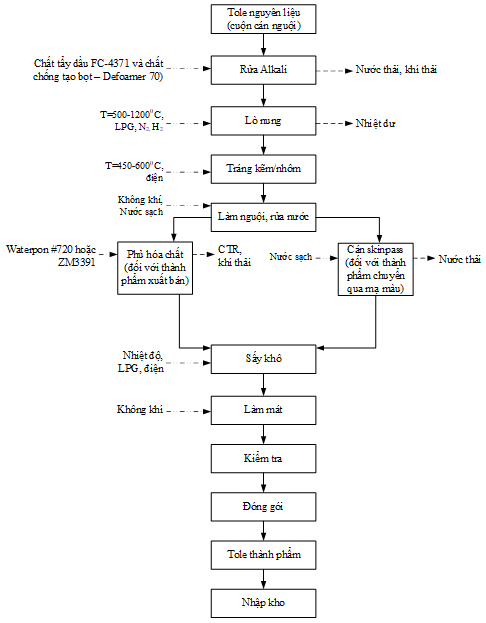

Hình 1. 10. Quy trình tráng kẽm.. 15

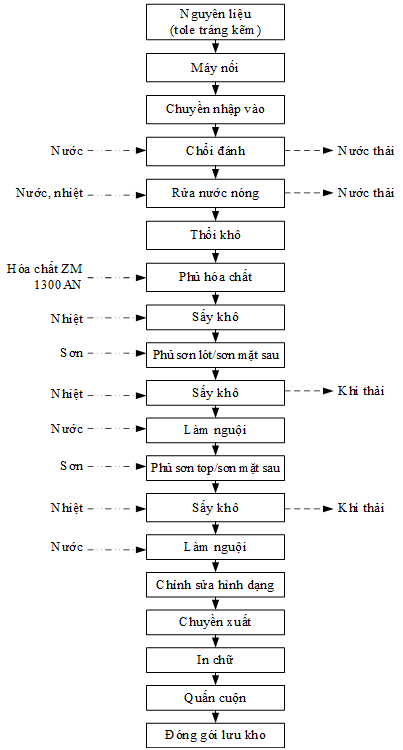

Hình 1. 11. Quy trình công nghệ sản xuất tole mạ màu. 18

Hình 1. 12. Một số sản phẩm của dự án. 20

Hình 1. 13. Hình ảnh các nhà xe và đường nội bộ của nhà máy. 42

Hình 1. 14. Trạm điện 10 kVA.. 43

Hình 2. 1. Hình ảnh suối Siệp. 54

Hình 3. 1. Sơ đồ thu gom và thoát nước mưa của Công ty. 63

Hình 3. 2. Hình ảnh hệ thống thu gom và thoát nước mưa của Công ty. 64

Hình 3. 3. Sơ đồ hệ thống thu gom nước thải sinh hoạt của Công ty. 65

Hình 3. 4. Sơ đồ hệ thống thu gom nước thải sản xuất về hệ thống XLNT sản xuất công suất 130 m3/ngày.đêm của Công ty. 66

Hình 3. 5. Sơ đồ hệ thống thu gom nước thải sản xuất về hệ thống XLNT sản xuất công suất 700 m3/ngày.đêm của Công ty. 67

Hình 3. 6. Hình ảnh hệ thống thu gom nước thải sản xuất của Công ty. 69

Hình 3. 7. Sơ đồ thoát nước thải của Công ty. 70

Hình 3. 8. Hình ảnh hệ thống thoát nước thải sau xử lý của Công ty. 70

Hình 3. 9. Sơ đồ công nghệ hệ thống xử lý nước thải sinh hoạt, công suất 100 m3/ngày. 72

Hình 3. 10. Hệ thống xử lý nước thải sinh hoạt công suất 100 m3/ngày.đêm.. 73

Hình 3. 11. Sơ đồ công nghệ hệ thống xử lý nước thải sản xuất, công suất 700 m3/ngày đêm. 78

Hình 3. 12. Hệ thống xử lý nước thải sản xuất công suất 700 m3/ngày.đêm.. 80

Hình 3. 13. Hệ thống quan trắc tự động. 108

Hình 3. 14. Sơ đồ công nghệ hệ thống xử lý hơi axit phát sinh từ hệ thống tuần hoàn tái sinh axit ARP (công suất 3.200 lít/h), công suất 7.300 m3/giờ. 109

Hình 3. 15. Tháp hấp thụ hơi axit tại hệ thống tái sinh axit ARP và ống thải 110

Hình 3. 16. Sơ đồ công nghệ hệ thống xử lý hơi dầu từ máy cán nguội - xưởng tole cán nguội 1, công suất 120.000 m3/giờ. 111

Hình 3. 17. Hệ thống xử lý hơi dầu từ máy cán nguội - xưởng tole cán nguội 1, công suất 120.000 m3/giờ. 112

Hình 3. 18. Sơ đồ công nghệ hệ thống hơi dung môi phát sinh từ công đoạn sơn, sấy sau khi phủ sơn tole - xưởng tole mạ màu 2, công suất 96.000 m3/giờ. 114

Hình 3. 19. Hệ thống xử lý hơi dung môi phát sinh từ công đoạn sơn, sấy sau khi phủ sơn tole – xưởng tole mạ màu 2, công suất 96.000 m3/giờ. 115

Hình 3. 20. Sơ đồ công nghệ hệ thống xử lý hơi axit phát sinh từ dây chuyền tẩy rửa axit, công suất 2.500m3/giờ. 116

Hình 3. 21. Khu vực tẩy rửa axit – chuyền tẩy rửa axit 117

Hình 3. 22. Sơ đồ công nghệ hệ thống hơi hóa chất phát sinh trong quá trình tẩy rửa alkali của xưởng tole mạ kẽm 1, công suất 30.000 m3/giờ. 118

Hình 3. 23. Hệ thống xử lý khí thải công đoạn tẩy rửa alkali – xưởng tole tráng kẽm 1. 119

Hình 3. 24. Sơ đồ công nghệ hệ thống hơi hóa chất phát sinh trong quá trình tẩy rửa alkali của xưởng tole mạ kẽm 2, công suất 30.000 m3/giờ. 120

Hình 3. 25. Hệ thống xử lý khí thải công đoạn tẩy rửa alkali – xưởng tole tráng kẽm 2. 121

Hình 3. 26. Sơ đồ công nghệ hệ thống xử lý hơi crom phát sinh từ bể phủ crom của xưởng tole mạ kẽm 2, công suất 9.000 m3/giờ. 123

Hình 3. 27. Hệ thống xử lý khí thải công đoạn phủ crom – xưởng tole tráng kẽm 2. 123

Hình 3. 28. Sơ đồ công nghệ hệ thống xử lý hơi dầu từ máy cán nguội - xưởng tole cán nguội 1, công suất 150.000 m3/giờ. 125

Hình 3. 29. Hệ thống xử lý hơi dầu - xưởng tole cán nguội 2. 126

Hình 3. 30. Sơ đồ công nghệ hệ thống xử lý xử lý bụi công đoạn hàn mép nguyên liệu của dây chuyền sản xuất thép ống 1, công suất 630 m3/giờ. 128

Hình 3. 31. Hệ thống xử lý xử lý bụi công đoạn hàn mép nguyên liệu của dây chuyền sản xuất thép ống 1. 129

Hình 3. 32. Sơ đồ công nghệ hệ thống xử lý xử lý bụi công đoạn hàn mép nguyên liệu của dây chuyền sản xuất thép ống 3, công suất 630 m3/giờ. 130

Hình 3. 33. Hệ thống xử lý xử lý bụi công đoạn hàn mép nguyên liệu của dây chuyền sản xuất thép ống 2. 131

Hình 3. 34. Khu vực chứa rác sinh hoạt 134

Hình 3. 35. Khu vực chứa rác công nghiệp thông thường. 136

Hình 3. 36. Tổng thể khu nhà rác tập trung của công ty. 139

Hình 3. 37. Khu vực chứa rác nguy hại 139

Hình 3. 38. Quy trình ứng phó sự cố của hệ thống xử lý nước thải 144

Hình 3. 39. Các hồ sự cố nước thải 147

Hình 3. 40. Quy trình ứng phó sự cố đối với hệ thống xử lý bụi và khí thải 152

Hình 3. 41. Một số hình ảnh kho chứa hóa chất của Công ty. 156

Hình 3. 42. Quy trình ứng phó sự cố tràn đổ hóa chất 162

Hình 3. 43. Một số hình ảnh thiết bị phòng cháy chữa cháy. 168

Hình 3. 44. Quy trình ứng phó sự cố cháy nổ. 168

Đơn vị tư vấn giấy phép môi trường - Minh Phuong Corp

Nghị định về giấy phép môi trường

CHƯƠNG I

THÔNG TIN CHUNG VỀ CƠ SỞ

1.1. Tên chủ cơ sở:

1.2. Tên cơ sở: Nhà máy sản xuất tole, thép các loại

- Địa điểm cơ sở:

Công ty Cổ phần tỉnh Bình Dương với diện tích sử dụng 294.315,7 m2 (đã trừ đi diện tích hành lang bảo vệ đường bộ). Khu đất của nhà máy có các vị trí tiếp giáp như sau:

- Phía Đông tiếp giáp với khu dân cư.

- Phía Tây tiếp giáp đường sắt Bắc – Nam và khu dân cư.

- Phía Nam tiếp giáp với khu dân cư.

- Phía Bắc tiếp giáp với quốc lộ ĐT743 và đối diện qua đường là Công ty TNHH điện tử ASTI (Sản xuất linh kiện điện tử).

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường thành phần:

+ Quyết định số 927/QĐ-MTg ngày 23 tháng 07 năm 1997 của Bộ trưởng Bộ Khoa học công nghệ và môi trường về việc phê chuẩn báo cáo đánh giá tác động môi trường của dự án

+ Phiếu xác nhận bản đăng ký đạt tiêu chuẩn môi trường số 2004/PXN-TNMT ngày 31 tháng 12 năm 2004 của Sở Tài nguyên và Môi trường tỉnh Bình Dương phê duyệt cho Dự án Mở rộng Công ty thành phố Dĩ An, tỉnh Bình Dương.

+ Quyết định số của Ủy ban nhân dân tỉnh Bình Dương về việc phê duyệt Báo cáo đánh giá tác động môi trường dự án Mở rộng xưởng tôn cán nguội và xưởng sản xuất thép ống 16 inch tại tỉnh Bình Dương.

+ Quyết định số của Ủy ban nhân dân tỉnh Bình Dương về việc phê duyệt Báo cáo đánh giá tác động môi trường dự án Xây dựng phân xưởng sản xuất Tole tráng kẽm công suất 282.000 tấn/năm và Tole mạ màu công suất 96.000 tấn/năm tại tỉnh Bình Dương.

+ Quyết định số 225/QĐ-STNMT ngày 01 tháng 03 năm 2019 của Sở Tài nguyên và Môi trường tỉnh Bình Dương về việc phê duyệt Báo cáo đánh giá tác động môi trường dự án đầu tư bổ sung dây chuyền tole cán nguội 2, công suất 236.000 tấn/năm tại nhà máy sản xuất tole, thép các loại công suất 679.200 tấn/năm tại tỉnh Bình Dương.

+ Văn bản số 3580/STNMT-CCBVMT ngày 30 tháng 9 năm 2022 của Sở Tài nguyên và Môi trường tỉnh Bình Dương về việc điều chỉnh các thay đổi so với nội dung báo cáo ĐTM đã được duyệt của Công ty

+ Giấy xác nhận việc đã thực hiện các công trình, biện pháp bảo vệ môi trường phục vụ giai đoạn vận hành số 459/GXN-STNMT ngày 13 tháng 02 năm 2014 của Sở Tài nguyên và Môi trường tỉnh Bình Dương về việc đã thực hiện các công trình, biện pháp bảo vệ môi trường phục vụ giai đoạn vận hành của dự án Mở rộng xưởng tôn cán nguội và xưởng sản xuất thép ống 16 inch và dự án xây dựng phân xưởng sản xuất Tole tráng kẽm công suất 282.000 tấn/năm và Tole mạ màu công suất 96.000 tấn/năm của Công ty Cổ phân Maruichi Sun Steel.

+ Giấy xác nhận hoàn thành công trình bảo vệ môi trường số 441/GXN-STNMT ngày 14 tháng 02 năm 2022 của Sở Tài nguyên và Môi trường tỉnh Bình Dương cho dự án “đầu tư bổ sung dây chuyền tole cán nguội 2, công suất 236.000 tấn/năm tại nhà máy sản xuất tole, thép các loại công suất 679.200 tấn/năm” – Hạng mục công trình: Xử lý hơi hóa chất phát sinh trong quá trình tẩy rửa alkali của xưởng tole mạ kẽm 1; Xử lý hơi hóa chất phát sinh trong quá trình tẩy rửa alkali của xưởng tole mạ kẽm 2; Xử lý hơi crom phát sinh từ bể phủ crom của xưởng tole mạ kẽm 2; Xử lý hơi dầu phát sinh từ máy cán nguội của xưởng tole cán nguội 2 của Công ty Cổ phân Maruichi Sun Steel.

+ Quyết định số 7572/QĐ-BCT ngày 25 tháng 08 năm 2014 của Bộ Công thương phê duyệt Kế hoạch phòng ngừa, ứng phó sự cố hóa chất của Công ty Cổ phân.

+ Giấy phép xả nước thải vào nguồn nước số 11/GP-UBND ngày 22 tháng 01 năm 2020 của Ủy ban nhân dân tỉnh Bình Dương.

+ Giấy chứng nhận thẩm duyệt thiết kế về PC&CC số 479/TD-PCCC ngày 02 tháng 08 năm 2019.

+ Văn bản số 684/PC07-CTPC ngày 10 tháng 11 năm 2020 của Phòng cảnh sát PCCC & CNCH về việc nghiệm thu về phòng cháy và chữa cháy.

+ Văn bản số 28/STNMT-CCBVMT ngày 06 tháng 01 năm 2021 của Sở Tài nguyên và Môi trường tỉnh Bình Dương về việc triển khai xây dựng hồ sự cố cho nhà máy xử lý nước thải tập trung của Công ty.

- Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

Dự án có quy mô công suất sản xuất 678.000 tấn/năm với tổng vốn đầu tư là 7.040.000.000.000 đồng (Bằng chữ: Bảy nghìn không trăm bốn mươi tỷ). Dự án nhóm A căn cứ khoản 2, điều 8, Luật đầu tư công số 39/2019/QH14 thông qua ngày 13 tháng 06 năm 2019.

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

1.3.1. Công suất hoạt động của cơ sở:

Công ty được thành lập và đi vào hoạt động từ năm 1997, Công ty đã được phê duyệt báo cáo đánh giá tác động môi trường dự án đầu tư bổ sung dây chuyền tole cán nguội 2, công suất 236.000 tấn/năm tại nhà máy sản xuất tole, thép các loại công suất 679.200 tấn/năm tại Quyết định số 225/QĐ-STNMT ngày 01 tháng 03 năm 2019 của Sở Tài nguyên và Môi trường tỉnh Bình Dương và đang hoạt động sản xuất ổn định.

Hiện nay, các sản phẩm chính của nhà máy bao gồm: thép ống (chỉ sản xuất thép ống đen và ngừng sản xuất thép ống tráng kẽm), thép ống 16 inch (bao gồm thép ống vuông hoặc ống tròn 16 inch), tole tráng kẽm, tole mạ màu và đã ngừng sản xuất ống Inox.

Bảng 1. 2. Sản phẩm và công suất của nhà máy

|

Stt |

Tên sản phẩm |

Đơn vị |

Công suất |

Công suất sản xuất Năm 2021 |

|

1 |

Thép ống (xưởng PIM) |

Tấn |

36.000 |

24.447 |

|

2 |

Thép ống 16 inch (xưởng 16 inch) |

Tấn |

120.000 |

13.123 |

|

3 |

Tole tráng kẽm (xưởng tole tráng kẽm CGL1 và xưởng tole tráng kẽm CGL2) |

Tấn |

378.000 |

211.144 |

|

4 |

Tole mạ màu (xưởng CCL2) |

Tấn |

144.000 |

63.789 |

|

5 |

Ống Inox |

Tấn |

1.200 |

Ngừng sản xuất |

|

Tổng cộng |

679.200 |

312.503 |

||

Nguồn: Công ty Cổ phần

1.3.2. Công nghệ sản xuất của cơ sở:

Mối liên hệ giữa các sản phẩm và các phân xưởng hiện hữu trong công ty được thể hiện như trong hình sau:

Hình 1. 4. Các sản phẩm và mối liên hệ các phân xưởng trong Công ty

a. Quy trình công nghệ sản xuất thép ống đen như sau:

Theo báo cáo ĐTM đã được phê duyệt thép ống tại nhà máy có 2 loại sản phẩm là thép ống đen và thép ống tráng kẽm. Tuy nhiên, hiện nay do nhu cầu thị trường nên Công ty chỉ sản xuất thép ống đen và đã ngừng sản xuất thép ống tráng kẽm. Quy trình sản xuất thép ống đen như sau:

Hình 1. 5. Quy trình công nghệ sản xuất thép ống đen

Thuyết minh quy trình:

Nguyên liệu sử dụng cho sản xuất thép ống là thép cuộn, thép cuộn có chiều rộng từ 0,914 – 1,5 m được nạp vào bàn cắt để cắt thành sợi với kích thước nhỏ hơn từ 0,05 – 0,355 m phù hợp với quá trình chế ống đen.

Sau công đoạn cắt phân sợi, các thanh thép được chuyển qua hệ thống cuốn thép tự động để cuộn thành những cuộn thép dây và đưa sang khu vực sản xuất thép ống đen.

Những cuộn thép dây từ công đoạn xả cuộn sẽ được chuyển sang công đoạn chế ống. Thép dây được uốn lại và sau đó sẽ qua máy hàn bít mối nối. Mối hàn được bào gọt để đảm bảo có độ láng tại các điểm nối, sau đó nguyên liệu sẽ tiếp tục qua thiết bị giữ nguyên liệu để các dây thép không bị biến đổi hình dạng, dầu giải nhiệt được phun vào nguyên liệu với mục đích làm nguội các dây thép trước khi qua hệ thống tạo hình theo các hình dạng khác nhau (hình tròn, hình vuông). Sau khi được định hình, sản phẩm được cắt rời trước khi đưa vào khâu tiện đầu ống. Thành phẩm được sơn phủ bảo vệ (tùy vào đơn hàng sản xuất sử dụng phủ dầu, sơn hoặc keo) để bảo quản trước khi đóng gói đem đi tiêu thụ hoặc lưu kho. Toàn bộ dây chuyền chế ống hoàn toàn tự động.

b. Quy trình công nghệ sản xuất thép ống 16 inch như sau:

Hình 1. 6. Quy trình công nghệ sản xuất thép ống 16 inch

Thuyết minh quy trình:

Thép cuộn có chiều rộng từ 1,2 – 1,5 m được cán tấm rồi nạp vào bàn cắt để cắt thành sợi với kích thước nhỏ hơn phù hợp với quá trình chế ống tròn, ống vuông kích thước 16’’.

Sau công đoạn cắt, các thanh thép được chuyển qua hệ thống cuốn thép tự động. Sản phẩm cuối là những cuộn thép dây.

Những cuộn thép dây từ công đoạn phân sợi sẽ được chuyển sang công đoạn chế ống. Tùy theo yêu cầu của khách hàng, nguyên liệu sau khi phân sợi sẽ được đưa vào tạo hình thành ống tròn hoặc ống vuông, ống hình chữ nhật.., sau đó ống được hàn bằng máy hàn tự động. Mối hàn được bào gọt để đảm bảo có độ láng tại các điểm nối.

Sau khi đã tạo thành ống sẽ được làm nguội bằng dầu giải nhiệt trước khi đưa vào khâu định hình sản phẩm. Riêng sản xuất ống PZ thì ống sẽ chuyển qua khâu mài bóng, tiếp theo ống sẽ được làm nguội bằng dầu giải nhiệt trước khi đưa vào khâu định hình sản phẩm.

Sau khi sản phẩm được cắt thành những ống thép có chiều dài thích hợp, ống sẽ được chuyển qua khâu tiện đầu ống, thử áp lực và cân trọng lượng. Sau đó thành phẩm được sơn phủ bảo vệ (tùy vào đơn hàng sản xuất phủ dầu/ phủ sơn, keo) trước khi đóng gói đem đi tiêu thụ hoặc lưu kho. Toàn bộ dây chuyền chế ống hoàn toàn tự động.

c. Quy trình tổng thể công nghệ sản xuất tole tráng kẽm

Hình 1. 7. Quy trình tổng thể công nghệ sản xuất tole tráng kẽm

c1. Quy trình tẩy rửa tole

Để cấp liệu cho quá trình sản xuất tole tráng kẽm và tole mạ màu thì cuộn tole nguyên liệu nhập về sẽ được tẩy gỉ sét trên tole và sau đó cán mỏng (cán nguội) để đạt được độ mỏng mong muốn trước khi đưa sang khu vực sản xuất tole tráng kẽm. Quy trình tẩy rửa tole như sau:

Hình 1. 8. Quy trình tẩy rửa tole

Thuyết minh quy trình:

Nguyên liệu chính là sắt cuộn HR được nhập khẩu. Khi đến phân xưởng thì tiến hành nhập kho. Nguyên liệu được đặt trên dàn nhập liệu (Entry) và thao tác cuộn đến bồn chứa axit (HCl) để làm sạch rỉ sét bám trên bề mặt tole nguyên liệu. Sau khi tẩy axit, cuộn tole nguyên liệu sẽ được đưa sang bể nước sạch để rửa lại, sau đó sấy khô bằng lò sấy sử dụng khí gas LPG để cấp nhiệt cho quá trình sấy và cắt biên. Cuối cùng là phun dầu chống rỉ sét và lưu kho cho công đoạn sản xuất tiếp theo.

c2. Quy trình cán nguội tole

Nguyên liệu nhập về là sắt cuộn HR được nhập khẩu từ bên ngoài về có độ dày, do vậy cần cán cuộn nguyên liệu để có được độ dày phù hợp với sản phẩm tole sẽ sản xuất (mỏng hơn so với cuộn nguyên liệu ban đầu) sau khi đã tẩy rửa tole. Quy trình cán nguội như sau:

Hình 1. 9. Quy trình cán nguội tole

Thuyết minh quy trình:

Nguyên liệu là cuộn tôn đã được tẩy rửa ở dây chuyền tẩy rửa axit sẽ được đưa vào trục máy cán để xả cuộn. Tại đây cuộn tôn sẽ được xả thành băng tôn để đưa vào công đoạn cán. Máy căng băng tôn có nhiệm vụ tạo lực căng cho băng tôn để giá cán đảo chiều tiến hành cán băng tôn đạt độ dày theo yêu cầu (độ dày được kiểm soát bằng bộ phận cảm biến). Công nghệ trục cán dạng cổ chai, cho phép dịch chuyển trục trực tiếp khi đang hoạt động nhờ hệ thống điều khiển online, quá trình cán sẽ làm cho sản phẩm có độ dày ổn định cao, hạn chế trường hợp giãn biên, giãn bụng. Tùy theo độ dày của sản phẩm đầu ra, đặc trưng độ cứng của nguyên liệu mà máy cán sẽ được điều chỉnh độ rộng của các trục cán và lực cán cho phù hợp. Quá trình cán tôn có sử dụng dầu cán, dầu này sẽ được lọc loại bỏ cặn và cho tái sử dụng lại, cặn loại bỏ được thu gom như chất thải nguy hại. Băng tôn đạt yêu cầu sẽ được tang cuốn cuộn, cuốn lại thành cuộn. Cuộn tôn cán nguội sau đó sẽ được chuyển qua xưởng tráng kẽm để phủ lớp kẽm lên thành tole tráng kẽm và đưa qua xưởng tole mạ màu.

c3. Quy trình tráng kẽm

Hình 1. 10. Quy trình tráng kẽm

Thuyết minh quy trình:

* Nguyên liệu của quá trình sản xuất tole mạ kẽm (Zn) và mạ lạnh (55%Al-Zn) là thép cuộn sau khi đã qua xử lý từ phân xưởng tẩy rửa & cán nguội.

* Tẩy rửa Alkali: tole nguyên liệu được xử lý bề mặt bằng cách rửa alkali trước khi qua công đoạn nung. Hóa chất để tẩy rửa là chất tẩy dầu FC-4371 và chất chống tạo bọt.

* Nung: công nghệ nung mà nhà máy sử dụng là công nghệ nung không oxy hóa (NOF), đây là một dạng lò công nghiệp phức hợp gồm nhiều phần, có tác dụng nung nhiệt độ băng tôn lên tới nhiệt độ chuyển pha của kim loại, có 2 tác dụng:

- Đốt hết các phần dầu cán, dầu bay hơi hay các rỉ sắt nếu có trên bề mặt kim loại.

- Chuyển pha kim loại để thay đổi cơ tính sản phẩm theo mong muốn.

Hoạt động của lò NOF sẽ bao gồm 3 công đoạn như nung không oxy hóa, ủ không oxy hóa và làm nguội không oxy hóa. Các công đoạn như sau:

- Nung không oxy hóa:

Công đoạn này sẽ nâng nhiệt độ của băng tôn từ 35oC lên 280oC, sau đó lên 650oC. Nhiên liệu cấp cho công đoạn này là khí LPG. Phần sấy nóng dùng công nghệ tái sử dụng nhiệt, trong đó phần nhiên liệu chưa đốt hết hoàn toàn ở buồng lò phía sau (NOF) được đưa về để tận dụng lại nhằm nâng cao hiệu suất nhiệt của lò và đốt sạch phần gas thừa, chống xảy ra hiện tượng cháy nổ. Tại đây sẽ đốt cháy lớp dầu mỡ còn bám trên bề mặt băng tôn đồng thời tạo một lớp vảy oxy hóa trên bề mặt băng tôn, tạo điều kiện cho phản ứng hoàn nguyên sắt trở lại cho các công đoạn tiếp theo.

- Ủ không oxy hóa:

Vai trò của công đoạn này là hoàn nguyên sắt, tạo thành lớp sắt nguyên chất gần như tuyệt đối, đồng đều trên bề mặt băng tôn, tạo tiền đề cho việc kết dính giữa lớp mạ và thép nền. Ngoài ra, công đoạn ủ kết hợp với làm nguội, làm thay đối cơ tính của thép nền và chuyển từ thép cứng sang thép mềm khác nhau. Phản ứng hoàn nguyên như sau:

FeO + H2 → Fe + H2O

- Làm nguội không oxy hóa:

Vai trò của công đoạn này như sau:

- Công đoạn làm nguội không oxy hóa là công đoạn nhiệt luyện quan trọng kết hợp với giữ nhiệt nhằm tạo ra sản phẩm thép có độ cứng khác nhau (kiểm soát tốc độ lớn lên của các hạt để kiểm soát độ cứng của thép nền).

- Giảm nhiệt độ của băng tôn một cách từ từ, chống sốc nhiệt gây nứt và gãy băng tôn (giảm từ 700oC xuống 600oC).

- Kiểm soát nhiệt độ băng tôn một cách chính xác và đúng bằng nhiệt độ của hợp kim lỏng trong chảo mạ để tạo nên lớp mạ kết dính tốt đồng thời chống sốc nhiệt với chảo mạ, gây nổ chảo mạ.

Do đó, công nghệ này đang được đánh giá là công nghệ tiên tiến hiện nay, hạn chế vấn đề phát sinh khí thải gây ô nhiễm môi trường.

* Tráng kẽm: sau khi qua lò nung, tole nguyên liệu sẽ được tráng lớp kẽm Zn ở nhiệt độ khoảng 450 oC hoặc lớp hợp kim 55%Al-Zn (đối với mạ lạnh) ở nhiệt độ khoảng 600oC, thép đã hoàn nguyên sẽ kết hợp với kim loại nóng chảy trong bể mạ để tạo ra lớp hợp kim Al-Zn-Fe phủ bên ngoài băng tôn. Độ dày của lớp mạ trên băng tôn được định hình bằng dao gió (sử dụng khí nén để thổi lên bề mặt băng tôn, sau khi băng tôn đi qua bể mạ).

* Làm nguội, Rửa nước: tiếp đến, tole sẽ được làm nguội bằng không khí thông qua các quạt làm mát và được rửa lại với nước để giải nhiệt xuống gần bằng nhiệt độ môi trường.

* Cán Skinpass (xử lý bề mặt): dành cho sản phẩm tiếp tục chuyển qua dây chuyền mạ màu. Mục đích cán phẳng lớp mạ, làm láng bề mặt và tạo độ nhám để tăng độ bám sơn khi mạ màu.

* Phủ hóa chất: dành cho thành phẩm xuất bán

- Đối với tole mạ kẽm (Zn): hóa chất ZM3391 (dung dịch hỗn hợp kim loại) & hóa chất Non-Chromate.

- Đối với tole mạ lạnh (55%Al-Zn): hóa chất chống bám vân tay Waterpon #720 (LC, Gold, Blue).

* Sấy khô & làm mát:

- Đối với Xưởng CGL1: sử dụng nhiệt lượng từ khí đốt (gas LPG) & làm mát bằng không khí.

- Đối với Xưởng CGL2: sử dụng nhiệt lượng từ điện trở & làm mát bằng không khí.

* Cuối cùng, tole sẽ qua công đoạn kiểm tra thành phẩm, đóng gói và nhập kho.

d. Quy trình sản xuất tole mạ màu

Hình 1. 11. Quy trình công nghệ sản xuất tole mạ màu

Thuyết minh quy trình:

Nguyên liệu đầu vào của quá trình sản xuất tole mạ màu là thép cuộn sau khi đã qua xử lý tẩy rửa và cán nguội từ phân xưởng tole cán nguội, tẩy rửa tole và mạ một lớp kẽm/Nhôm kẽm lên trên bề mặt.

Nguyên liệu tole sau khi tráng kẽm/Nhôm kẽm được đưa vào dây chuyền mạ màu bằng hệ thống băng chuyền. Công đoạn đầu trong dây chuyền sản xuất tole mạ màu là làm sạch bề mặt nguyên liệu trước khi mạ bằng chổi đánh và rửa lại bằng nước nóng.

Sau công đoạn làm sạch bề mặt. Để bảo vệ bề mặt tole không bị ôxy hóa và tăng độ kết dính với lớp sơn, tole sẽ được phủ qua lớp acid Cromic (ZM1300AN) và sấy ở nhiệt độ 120 – 150ºC, nhiệt độ sấy được cấp từ lò sấy đốt LPG.

Sau đó, tole sẽ được làm mát thông qua sự trao đổi nhiệt ở vị trí Cooling roll trước khi chuyển vào phòng sơn. Tấm tole sẽ được phủ sơn lên bề mặt lớp sơn lót, sơn mặt chính, sơn mặt sau. Sau khi sơn, sản phẩm sẽ được sấy khô ở nhiệt độ 200-3500C (Nhiệt độ sấy tùy thuộc vào độ dày của tole và tốc độ dây chuyền). Khí thải từ 2 lò sấy số 1 và 2 sẽ được hút và đưa về lò đốt dung dung môi (Gọi tắt là lò RTO) để loại bỏ hơi dung môi, nhiệt độ sinh ra trong quá trình đốt hơi dung môi sẽ được thu hồi 1 phần thông qua bộ trao đổi nhiệt để đưa trở lại lò sấy, phần còn lại sẽ thoát ra ngoài qua ống thải.

Sau khi sấy, sản phẩm được làm nguội bằng nước. Sau đó sản phẩm sẽ được qua công đoạn chỉnh sửa hình dạng và theo băng chuyền đi vào khu vực in chữ để in logo công ty và số lô sản xuất,... Cuối cùng, tole được quấn cuộn, đóng gói và lưu kho.

1.3.3. Sản phẩm của cơ sở

Hiện nay, công ty đang sản xuất các sản phẩm như: thép ống đen, thép ống 16 inch (bao gồm thép ống vuông hoặc ống tròn 16 inch), tole tráng kẽm, tole mạ màu.

Một số sản phẩm của dự án

|

Thép ống đen |

Thép ống 16 inch |

|

Tole tráng kẽm |

Tole mạ màu |

Hình 1. 12. Một số sản phẩm của dự án

Tin liên quan

- › Mẫu giấy phép môi trường dự án trồng cây nông nghiệp lâu năm kết hợp chăn nuôi heo công nghệ cao

- › Mẫu giấy phép môi trường dự án chăn nuôi gà quy mô 140 nghìn con /lứa

- › Mẫu giấy phép môi trường dự án đầu tư khai thác mỏ đá xây dựng công suất khai thác 1.015.000 m3

- › Mẫu giấy phép môi trường nhà máy chế biến hạt điều công suất 3100 tấn sản phẩm/ năm

- › Mẫu giấy phép môi trường dự án trang trại chăn nuôi heo thịt

- › Mẫu giấy phép môi trường cho nhà máy chế biến sữa

- › Mẫu giấy phép môi trường dự án nhà máy sản xuất thiết bị công nghiệp

- › Mẫu giấy phép môi trường dự án nhà máy pin năng lượng mặt trời

- › Mẫu giấy phép môi trường nhà máy chế biến thực phẩm và đồ uống tại Bắc Ninh

- › Giấy phép môi trường cho nhà máy ứng dụng công nghệ Nano

Gửi bình luận của bạn