Báo cáo đề xuất cấp GPMT nhà máy sản xuất hợp kim đặc biệt

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy sản xuất hợp kim đặc biệt. Chuyên sản xuất kim loại gồm hợp kim nhôm kẽm, dây nhôm kẽm, dây hợp kim, có nhập khẩu phế liệu làm nguyên liệu sản xuất.

Ngày đăng: 14-11-2025

344 lượt xem

CHƯƠNG 1. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ....... 1

1.1. TÊN CHỦ DỰ ÁN ĐẦU TƯ.............................................. 1

1.2. TÊN DỰ ÁN ĐẦU TƯ................................................... 1

1.2.1. Tên dự án đầu tư............................................................................ 1

1.2.2. Địa điểm thực hiện dự án đầu tư............................................. 1

1.2.3. Giấy chứng nhận đầu tư, giấy chứng nhận đăng ký doanh nghiệp......... 1

1.2.4. Cơ quan phê duyệt chủ trương đầu tư.................................................. 1

1.2.7. Loại hình sản xuất, kinh doanh, dịch vụ của dự án đầu tư....... 2

1.2.8. Quy mô của dự án đầu tư.................................................... 2

1.2.9. Yếu tố nhạy cảm về môi trường......................................... 2

1.2.10. Phân nhóm đầu tư........................................... 3

1.2.11. Phạm vi đề nghị cấp Giấy phép môi trường (GPMT) của dự án đầu tư.... 3

1.3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA DỰ ÁN ĐẦU TƯ......4

1.3.1. Công suất của dự án đầu tư................................................... 4

1.3.2. Công nghệ sản xuất của dự án đầu tư................................ 4

1.3.3. Sản phẩm của dự án đầu tư............................................ 23

1.4. NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN NƯỚC CỦA DỰ ÁN ĐẦU TƯ...23

1.4.1. Nguyên liệu, vật liệu, hóa chất sử dụng................................... 23

1.4.2. Điện năng, nguồn cung cấp điện............................................... 26

1.4.3. Nguồn cung cấp nước........................................................ 26

1.4.4. Phế liệu................................................................................. 28

1.5. CÁC THÔNG TIN KHÁC LIÊN QUAN ĐẾN DỰ ÁN ĐẦU TƯ..35

1.5.1. Vị trí địa lý.................................................................. 35

1.5.2. Cơ cấu sử dụng đất và các hạng mục công trình đã xây dựng............ 36

1.5.3. Tổ chức quản lý và thực hiện của Dự án............................... 39

CHƯƠNG 2. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG....... 40

2.2. SỰ PHÙ HỢP CỦA DỰ ÁN ĐỐI VỚI KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG...... 46

2.2.1. Đối với nước thải:.............................................................. 46

2.2.2. Đối với khí thải:................................................................... 46

CHƯƠNG 3. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN......... 48

3.1. CÔNG TRÌNH, BIỆN PHÁP THOÁT NƯỚC MƯA, THU GOM VÀ XỬ LÝ NƯỚC THẢI...... 48

3.1.1. Thu gom, thoát nước mưa..................................................... 48

3.1.2. Thu gom, thoát nước thải.................................................. 52

3.1.3. Xử lý nước thải....................................................................... 58

3.2. CÔNG TRÌNH, BIỆN PHÁP XỬ LÝ BỤI, KHÍ THẢI............... 62

3.2.1. Nguồn phát sinh khí thải................................................................... 62

3.2.2. Công trình thu gom khí thải.............................................................. 63

3.2.3. Công trình xử lý bụi, khí.................................................................. 66

3.2.4. Các thiết bị, hệ thống quan trắc khí thải tự động, liên tục............ 72

3.3. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẤT THẢI RẮN THÔNG THƯỜNG....... 72

3.3.1. Công trình lưu giữ chất thải rắn sinh hoạt......................................... 72

3.3.2. Công trình lưu giữ chất thải rắn công nghiệp thông thường.................. 73

3.3.3. Biện pháp phương án xử lý đối với lô hàng phế liệu nhập khẩu vi phạm các quy định về BVMT hoặc không thể tái xuất...... 77

3.4. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẤT THẢI KIỂM SOÁT, CHẤT THẢI NGUY HẠI..... 78

3.4.1. Nguồn phát sinh, khối lượng chất thải kiểm soát, chất thải nguy hại..... 78

3.4.2. Công trình, thiết bị lưu giữ chất thải nguy hại, kiểm soát:.................... 80

3.4.3. Phương án lưu giữ và chuyển giao chất thải kiểm soát, chất thải nguy hại...81

3.5. CÔNG TRÌNH, BIỆN PHÁP GIẢM THIỂU TIẾNG ỒN, ĐỘ RUNG.....81

3.5.1. Nguồn phát sinh tiếng ồn, độ rung....................................................... 81

3.5.2. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung......................... 82

3.6. PHƯƠNG ÁN PHÕNG NGỪA, ỨNG PHÓ SỰ CỐ MÔI TRƯỜNG TRONG QUÁ TRÌNH VẬN HÀNH THỬ NGHIỆM VÀ KHI DỰ ÁN ĐI VÀO VẬN HÀNH... 82

3.6.1. Công trình, thiết bị, biện pháp ứng phó sự cố đối với hệ thống xử lý khí thải.. 82

3.6.2. Biện pháp phòng ngừa, ứng phó sự cố cháy nổ......... 84

3.6.3. Biện pháp phòng ngừa ứng phó khi vận hành lò nấu kim loại.... 88

3.6.4. Sự cố tai nạn lao động...................................................... 89

3.6.5. Sự cố do ngộ độc thực phẩm..................................... 90

3.7. BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI NGUỒN NƯỚC CÔNG TRÌNH THỦY LỢI...... 91

3.8. KẾ HOẠCH, TIẾN ĐỘ, KẾT QUẢ THỰC HIỆN PHƯƠNG ÁN CẢI TẠO PHỤC HỒI MÔI TRƯỜNG; PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC...91

3.9. CÁC NỘI DUNG THAY ĐỔI SO VỚI QUYẾT ĐỊNH PHÊ DUYỆT KẾT QUẢ THẨM ĐỊNH BÁO CÁO ĐÁNH GIÁ TÁC ĐỘNG MÔI TRƯỜNG...... 92

3.9.1. Các nội dung thay đổi so với kết quả thẩm định báo cáo Đánh giá tác động môi trường đã được phê duyệt..... 92

3.9.2. Các nội dung tiếp tục thực hiện theo quyết định phê duyệt báo cáo ĐTM sau khi được cấp giấy phép môi trường:... 96

CHƯƠNG 4. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.............. 97

4.1. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI NƯỚC THẢI.................... 97

4.2. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI KHÍ THẢI........................... 97

4.2.1. Nguồn phát sinh khí thải........................................................................... 97

4.2.2. Lưu lượng xả khí thải tối đa: 45.000 m3/giờ, trong đó:............................. 97

4.2.3. Dòng khí thải........................................................................................ 97

4.2.4. Các chất ô nhiễm và giá trị giới hạn theo dòng khí thải........................ 9

4.3. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI TIẾNG ỒN, ĐỘ RUNG......... 97

4.3.1. Nguồn phát sinh.......................................................................................... 97

4.3.2. Vị trí phát sinh tiếng ồn, độ rung:............................................................... 98

4.3.3. Giá trị giới hạn đối với tiếng ồn, độ rung................................................... 98

4.4. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP CỦA DỰ ÁN ĐẦU TƯ THỰC HIỆN DỊCH VỤ XỬ LÝ CHẤT THẢI NGUY HẠI... 98

4.5. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP CỦA DỰ ÁN ĐẦU TƯ CÓ NHẬP KHẨU PHẾ LIỆU TỪ NƯỚC NGOÀI LÀM NGUYÊN LIỆU SẢN XUẤT........ 99

CHƯƠNG 5. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN.... 100

5.1. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI CỦA DỰ ÁN........ 100

5.1.1. Thời gian dự kiến vận hành thử nghiệm........................................ 100

5.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý chất thải........ 100

5.1.3. Tổ chức có đủ điều kiện hoạt động dịch vụ quan trắc môi trường........ 101

5.2. CHƯƠNG TRÌNH QUAN TRẮC CHẤT THẢI THEO QUY ĐỊNH CỦA PHÁP LUẬT...... 101

5.2.1. Chương trình quan trắc môi trường định kỳ....................... 101

5.2.2. Chương trình quan trắc tự động, liên tục chất thải........... 102

5.3. Kinh phí thực hiện quan trắc môi trường hằng năm................ 102

CHƯƠNG 6. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ................... 103

CHƯƠNG 1. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1. TÊN CHỦ DỰ ÁN ĐẦU TƯ

1.1.1.Tên chủ dự án đầu tư:

- Tên chủ dự án đầu tư: CÔNG TY TNHH THƯƠNG MẠI ....

- Địa chỉ trụ sở chính: .....Trần Bình Trọng, Phường 5, Quận Bình Thạnh, Thành phố Hồ Chí Minh.

- Người đại diện theo pháp luật của chủ dự án đầu tư: Bà .....; Chức danh: Giám đốc

- Điện thoại: ........;

- Giấy chứng nhận đăng ký doanh nghiệp mã số ........, đăng ký lần đầu ngày 17 tháng 9 năm 2009 và đăng ký thay đổi lần thứ 17 ngày 09 tháng 01 năm 2025.

- Mã số thuế: .......

1.1.2. Tên đơn vị trực tiếp quản lý vận hành dự án đầu tư:

- Tên đơn vị trực tiếp quản lý, vận hành dự án đầu tư: CHI NHÁNH CÔNG TY TNHH THƯƠNG MẠI ....... – NHÀ MÁY HỢP KIM ......

- Tên chi nhánh viết tắt: NHÀ MÁY HỢP KIM ........

- Địa chỉ: .......Khu công nghiệp Hiệp Phước (giai đoạn 1), xã Hiệp Phước, huyện Nhà Bè, thành phố Hồ Chí Minh..

- Người đại diện theo pháp luật của đơn vị quản lý vận hành: Ông: .....;

- Giấy chứng nhận đăng ký hoạt động chi nhánh mã số ...... đăng ký lần đầu ngày 20 tháng 01 năm 2025.

1.2.TÊN DỰ ÁN ĐẦU TƯ

1.2.1.Tên dự án đầu tư

Nhà máy sản xuất hợp kim đặc biệt - công nghệ cao (Nhà máy hợp kim).

1.2.2. Địa điểm thực hiện dự án đầu tư

- Địa điểm thực hiện dự án đầu tư: Khu công nghiệp Hiệp Phước, xã Hiệp Phước, huyện Nhà Bè, thành phố Hồ Chí Minh.

1.2.3. Giấy chứng nhận đầu tư, giấy chứng nhận đăng ký doanh nghiệp

- Giấy chứng nhận đăng ký đầu tư: mã số dự án ...... do Ban Quản lý các khu chế xuất và công nghiệp thành phố Hồ Chí Minh cấp chứng nhận lần đầu ngày 28/3/2018 và chứng nhận điều chỉnh lần thứ ba ngày 26/04/2024.

- Giấy chứng nhận đăng ký doanh nghiệp mã số ....., đăng ký lần đầu ngày 17 tháng 9 năm 2009 và đăng ký thay đổi lần thứ 17 ngày 09 tháng 01 năm 2025

1.2.4.Cơ quan phê duyệt chủ trương đầu tư

- Cơ quan có thẩm quyền cấp giấy chứng nhận đăng ký đầu tư của dự án: Ban Quản lý các khu chế xuất và công nghiệp thành phố Hồ Chí Minh.

1.2.5. Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép liên quan đến môi trường của dự án đầu tư

- Cơ quan thẩm định thiết kế xây dựng: Ban quản lý các khu chế xuất và công nghiệp Thành phố Hồ Chí Minh

+ Giấy phép xây dựng số 06/GPXD do Ban quản lý các khu chế xuất và công nghiệp Thành phố Hồ Chí Minh ngày 16/8/2024.

- Cơ quan cấp các loại giấy phép có liên quan đến môi trường: Bộ Tài nguyên và Môi trường;

- Cơ quan cấp các loại giấy phép phòng cháy chữa cháy: Công an Thành phố Hồ Chí Minh

+ Giấy chứng nhận thẩm duyệt thiết kế về phòng cháy và chữa cháy số 600/TD- PCCC do phòng cảnh sát PCCC &CNCH công an Thành phố Hồ Chí Minh cấp ngày 05/7/2024.

+ Văn bản số 89/NT-PCCC ngày 27/3/2025 của phòng cảnh sát PCCC &CNCH công an Thành phố Hồ Chí Minh về việc nghiệm thu PCCC.

1.2.6.Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường, văn bản thay đổi so với nội dung quyết định phê duyệt kết quả thẩm định báo cáo ĐTM (nếu có)

- Quyết định số 1827/QĐ-BTNMT ngày 05 tháng 7 năm 2024 của Bộ Tài nguyên và Môi trường về việc phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường của Dự án “Nhà máy sản xuất hợp kim đặc biệt - công nghệ cao”.

1.2.7.Loại hình sản xuất, kinh doanh, dịch vụ của dự án đầu tư

Dự án “Nhà máy sản xuất hợp kim đặc biệt - công nghệ cao” sản xuất kim loại gồm hợp kim nhôm kẽm, dây nhôm kẽm, dây hợp kim, có nhập khẩu phế liệu làm nguyên liệu sản xuất. Căn cứ phụ lục II Nghị định số 05/2025/NĐ-CP ngày 06/01/2025, dự án thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường.

1.2.8.Quy mô của dự án đầu tư

Theo khoản 1 điều 25, Nghị định số 08/2022/NĐ-CP, quy mô dự án đầu tư được phân loại theo tiêu chí quy định của pháp luật về đầu tư công, gồm dự án quan trọng quốc gia, nhóm A, nhóm B và nhóm C.

Dự án “Nhà máy sản xuất hợp kim đặc biệt - công nghệ cao” có tổng mức đầu tư là 762.000.000.000 đồng (bảy trăm sáu mươi hai tỷ đồng). Căn cứ khoản 3, điều 10, Luật Đầu tư công số 58/2024/QH15 ngày 29/11/2024 thì dự án thuộc nhóm B.

1.2.9.Yếu tố nhạy cảm về môi trường

Theo điểm a khoản 6 điều 1, Nghị định số 05/2025/NĐ-CP, Dự án đầu tư “Nhà máy sản xuất hợp kim đặc biệt - công nghệ cao” triển khai xây dựng tại Lô C5a thuộc Khu công nghiệp Hiệp Phước, xã Hiệp Phước, huyện Nhà Bè, thành phố Hồ Chí Minh. Địa điểm triển khai dự án không thuộc phường của đô thị đặc biệt theo quy định của pháp luật về phân loại đô thị nên không có yếu tố nhạy cảm về môi trường.

1.2.10.Phân nhóm đầu tư

Theo khoản 2 điều 28 Luật Bảo vệ Môi trường năm 2020, dự án đầu tư được phân thành nhóm I, II, III, IV.

Căn cứ phụ lục III Nghị định số 05/2025/NĐ-CP ngày 06/01/2025, dự án đầu tư “Nhà máy sản xuất hợp kim đặc biệt - công nghệ cao” có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất nên thuộc danh mục dự án đầu tư nhóm I có nguy cơ tác động xấu đến môi trường ở mức độ cao theo quy định tại khoản 3 điều 28 Luật Bảo vệ môi trường).

1.2.11.Phạm vi đề nghị cấp Giấy phép môi trường (GPMT) của dự án đầu tư

Theo giấy chứng nhận đăng ký đầu tư, Dự án triển khai trên diện tích đất là 10.162,3m2 tại Lô C5a, Khu công nghiệp Hiệp Phước, xã Hiệp Phước, huyện Nhà Bè, thành phố Hồ Chí Minh với công suất sản xuất là 101.000 tấn sản phẩm/năm được thực hiện trong hai giai đoạn. Cụ thể:

Giai đoạn 1:

- Xây dựng nhà xưởng: Từ tháng 07/2024 đến hết tháng 02/2025.

- Lắp đặt máy móc, thiết bị: Từ tháng 02/2025 đến hết tháng 05/2025.

- Vận hành chạy thử: Từ tháng 05/2025 - tháng 12/2025.

- Đưa vào vận hành chính thức: Từ tháng 12/2025.

Giai đoạn 2:

- Lắp đặt máy móc, thiết bị: Từ tháng 03/2029 đến hết tháng 03/2030.

- Vận hành chạy thử: Từ tháng 03/2030 - tháng 10/2030.

- Đưa vào vận hành chính thức: Từ tháng 10/2030.

Căn cứ khoản 3, Điều 43 Luật Bảo vệ môi trường (Trường hợp dự án đầu tư hoặc cơ sở sản xuất, kinh doanh, dịch vụ, khu sản xuất, kinh doanh, dịch vụ tập trung, cụm công nghiệp được thực hiện theo nhiều giai đoạn, có nhiều công trình, hạng mục công trình thì giấy phép môi trường có thể cấp cho từng giai đoạn, công trình, hạng mục công trình có phát sinh chất thải. Giấy phép môi trường được cấp sau sẽ tích hợp nội dung giấy phép môi trường được cấp trước vẫn còn hiệu lực), Công ty TNHH Kim Thịnh đề xuất phạm vi cấp giấy phép môi trường cho Nhà máy sản xuất hợp kim đặc biệt - công nghệ cao – giai đoạn 1 với quy mô như sau:

- Quy mô sử dụng đất: 10.162,3m2.

- Quy mô công suất: 35.300 tấn/năm, trong đó

+ Sản xuất hợp kim nhôm kẽm các loại: 27.800 tấn sản phẩm/năm;

+ Sản xuất dây kẽm và dây hợp kim các loại: 7.500 tấn sản phẩm/năm.

Quy mô sản xuất của dự án trong giai đoạn 1 nêu trên đã được Bộ Tài nguyên và Môi trường thẩm định báo cáo ĐTM và phê duyệt kết quả thẩm định báo cáo ĐTM tại quyết định số 1827/QĐ-BTNMT ngày 05 tháng 7 năm 2024.

1.3.CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA DỰ ÁN ĐẦU TƯ

1.3.1.Công suất của dự án đầu tư

Căn cứ theo giấy chứng nhận đăng ký đầu tư mã số dự án ....... do Ban Quản lý các khu chế xuất và công nghiệp thành phố Hồ Chí Minh cấp chứng nhận lần đầu ngày 28/3/2018 và chứng nhận điều chỉnh lần thứ ba ngày 26/04/2024 và Quyết định số 1827/QĐ-BTNMT ngày 05 tháng 7 năm 2024 của Bộ Tài nguyên và Môi trường về việc phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường của Dự án “Nhà máy sản xuất hợp kim đặc biệt - công nghệ cao” thì dự án thực hiện sản xuất hợp kim nhôm, kẽm các loại, dây nhôm, kẽm và dây hợp kim các loại với tổng công suất hai giai đoạn là 101.000 tấn sản phẩm/năm. Công suất sản xuất của từng sản phẩm trong giai đoạn 1 của dự án cụ thể như sau:

Bảng 1- 1: Công suất sản xuất của dự án đầu tư giai đoạn 1

|

TT |

Sản phẩm |

Công suất giai đoạn 1 (tấn/năm) |

|

I |

Hợp kim nhôm kẽm các loại |

27.800 |

|

1 |

Hợp kim nhôm kẽm |

12.000 |

|

2 |

Hợp kim nhôm |

5.400 |

|

3 |

Thành phẩm sau quy trình đồng nhất phế liệu nhôm và mảnh vụn nhôm (dùng để thương mại) |

3.000 |

|

4 |

Bán thành phẩm sau quy trình đồng nhất phế liệu nhôm (dùng sản xuất ở bước tiếp theo) |

5.400 |

|

5 |

Hợp kim khác |

2.000 |

|

II |

Dây kẽm và dây hợp kim các loại |

7.500 |

|

1 |

Dây kẽm nguyên chất |

3.750 |

|

2 |

Dây hợp kim |

3.750 |

|

|

Tổng cộng (I)+(II) |

35.300 |

1.3.2.Công nghệ sản xuất của dự án đầu tư

Giai đoạn 1 của dự án thực hiện 3 quy trình sản xuất chính gồm:

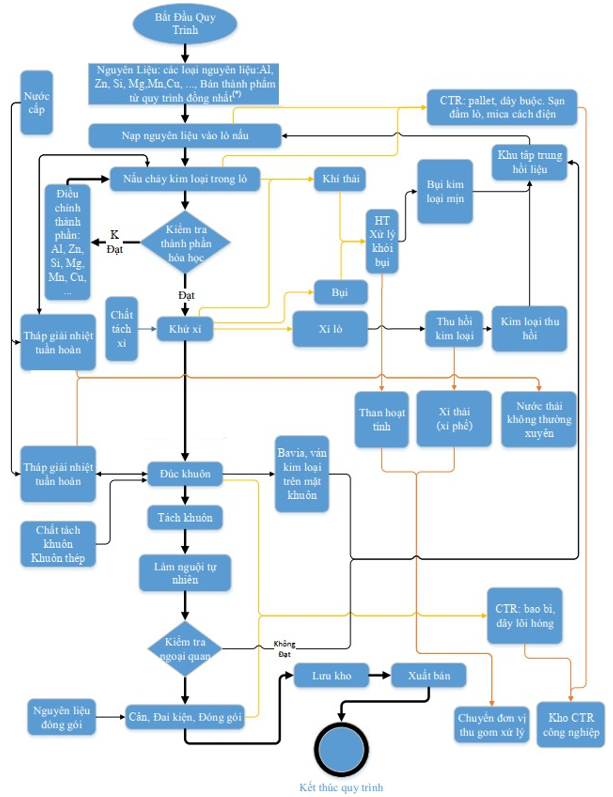

- Công nghệ sản xuất sản phẩm hợp kim các loại: Nguyên liệu và phụ liệu " Nấu chẩy " Kiểm tra và tinh chỉnh thành phần" Khử xỉ " Đúc khuôn " Tách khuôn" Làm nguội tự nhiên " Kiểm tra " Đóng gói, lưu kho " Xuất bán.

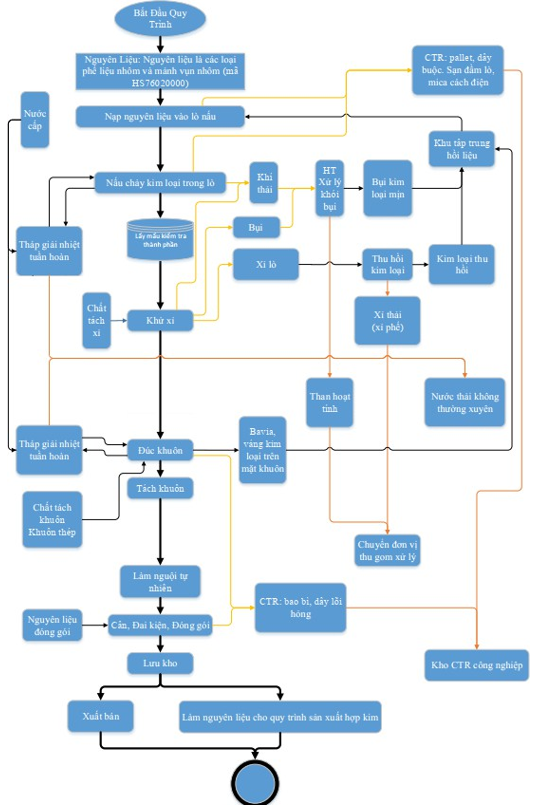

- Công nghệ đồng nhất tỷ lệ kim loại trong phế liệu nhôm: Nguyên liệu " Nấu chẩy" Khử xỉ" Kiểm tra thành phần " Đúc khuôn " Tách khuôn" Làm nguội tự nhiên " Đóng gói " Lưu kho xuất bán hoặc làm nguyên liệu đầu vào cho quá trình sản xuất hợp kim.

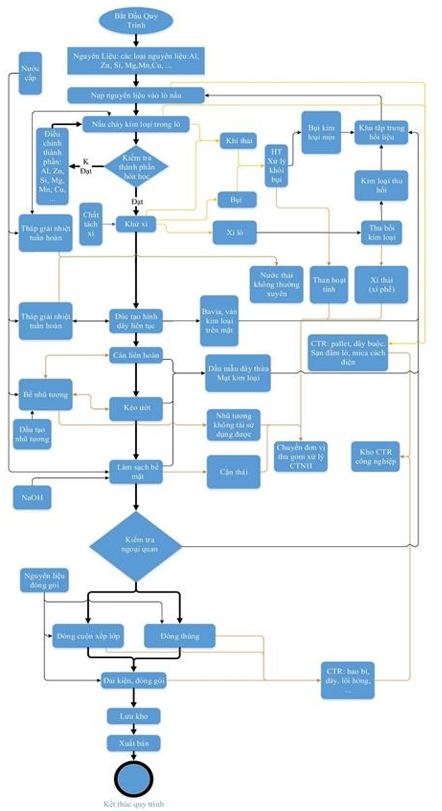

- Công nghệ sản xuất sản phẩm dây hợp kim: Nguyên liệu và phụ liệu " Nấu chẩy " Kiểm tra và tinh chỉnh thành phần" Khử xỉ " Đúc liên tục tạo hình " Cán liên hoàn " Kéo ướt" Làm sạch bề mặt" Kiểm tra " Đóng gói, lưu kho " Xuất bán.

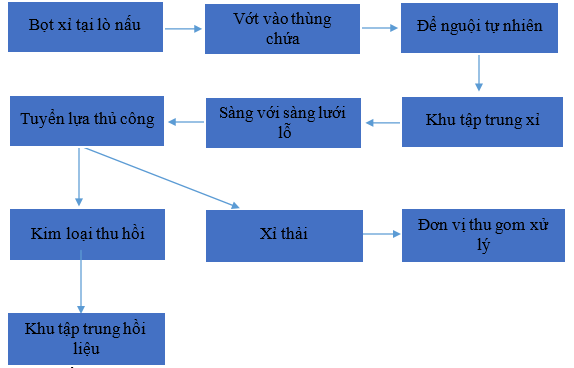

Ngoài ra dự án còn thực hiện quy trình thu hồi kim loại từ công đoạn khử xỉ: Bọt xỉ " vớt khỏi lò " Làm nguội tự nhiên " sàng, tuyển lựa thủ công " Thu hồi kim loại tái sử dụng và thu gom xử lý đối với xỉ không thể tái sử dụng.

1.3.2.1. Công nghệ sản xuất hợp kim

Để sản xuất các sản phẩm hợp kim, dự án sử dụng nhôm, kẽm, bán thành phẩm từ quy trình đồng nhất nhôm phế liệu và tùy theo loại hợp kim mà kết hợp thêm các thành phần nguyên liệu phù hợp (gồm các kim loại khác Silic, Magie, Mangan, Đồng,...).

Hình 1.1. Sơ đồ quy trình công nghệ sản xuất hợp kim các loại

Thuyết minh quy trình:

- Chuẩn bị nguyên liệu: Nguyên liệu đầu vào của quy trình sản xuất hợp kim bao gồm các loại: Nhôm nguyên chất; Kẽm nguyên chất; Các kim loại khác: Silic, Magie, Mangan, Đồng; nhôm phế liệu đã đồng nhất (tỷ lệ sử dụng lớn nhất là 40% lượng nhôm cần trong sản phẩm); Hồi liệu trong quá trình sản xuất (Kim loại thu hồi từ quá trình khử xỉ, bavia, …). Tỉ lệ nhôm, kẽm và các loại kim loại khác phụ thuộc vào loại hợp kim sản phẩm đầu ra. Công nhân sản xuất chuẩn bị nguyên liệu để nạp vào lò nấu.

- Nạp nguyên liệu vào lò nấu: Nguyên liệu được đưa vào lò nấu bằng hệ thống cẩu trục, tời nâng, giảm thiểu tối đa nhân lực và con người tiếp xúc gần lò nấu. Dự án sử dụng lò nấu chảy kim loại công nghệ cao (Công nghệ đặc biệt đốt nóng, làm tan chảy kim loại nhờ công nghệ cảm ứng) và kiểm soát bằng hệ thống giám sát và điều khiển HMI hiện đại, tăng mức độ tự động hóa cho quá trình nấu. Số lượng lần nạp liệu vào lò khoảng 2-3 lần tuỳ thuộc kết quả kiểm tra thành phần hợp kim ở công đoạn kiểm tra, thời gian nạp liệu khoảng 1-2 phút.

- Nấu chảy kim loại trong lò: Quy trình sản xuất hợp kim nhôm kẽm sử dụng lò cảm ứng không lõi OTTO nhập khẩu từ Đức. Hình ảnh lò nấu OTTO:

Lò OTTO có công suất nấu 3,0 - 4,5 tấn/mẻ/giờ tùy thuộc vào từng loại hợp kim cần sản xuất. Sau khi nạp liệu, lò được đóng nắp kín, kim loại sẽ được nung nóng đến nhiệt độ nóng chảy trong khoảng từ 660-850oC (tùy vào loại hợp kim thành phẩm). Trong quá trình nấu chảy, các kim loại sẽ được hợp kim hóa và làm đồng đều thành phần nhờ công nghệ cảm ứng đặc biệt của lò nấu. Quá trình nấu kim loại phát sinh bụi, khí thải và nhiệt. Nhiệt phát sinh từ lò nấu được giải nhiệt bên ngoài lò bằng nước. Lưu lượng nước cấp làm mát cho lò nấu OTTO khoảng 65m3/giờ. Nước làm mát được sử dụng tuần hoàn do đó nhà máy đã lắp đặt một hệ thống tháp giải nhiệt để giảm nhanh nhiệt độ nước sau khi làm mát. Lò nấu OTTO cũng được thiết kế tích hợp hệ thống thu bụi, khí thải bằng hệ thống ống dẫn hình vòng tại đỉnh lò. Bụi khí thải phát sinh được thu và dẫn về hệ thống xử lý bụi, khí thải để xử lý.

Nhà máy đã lắp đặt một tháp giải nhiệt loại vuông gồm 04 cell lưu lượng nước tuần hoàn là 400 m3/giờ, công suất làm lạnh 5.200.000 Kcal, thể tích khoang chứa nước 6,5 m3. Tháp giải nhiệt dùng chung cho cả 3 quy trình sản xuất của dự án.

- Kiểm tra thành phần: Kim loại sau khi nấu chảy sẽ được công nhân lấy mẫu đo kiểm thành phần bằng thiết bị quang phổ phát xạ. Quá trình lấy mẫu và kiểm tra thành phần phải tuân thủ nghiêm ngặt theo tiêu chuẩn ASTM E716-94 và E1251-94.

Nếu thành phần không đạt sẽ tiến hành tinh chỉnh thành phần bằng cách bổ sung thêm các loại nguyên liệu kim loại như Silic, Magiê, Mangan, Đồng, … để tinh chỉnh thành phần.

Nếu thành phần hợp kim đạt sẽ tiến hành bước tiếp theo (khử xỉ);

Kết quả đo sẽ được lưu về hệ thống quản lý dữ liệu để sử dụng cho các quá trình khác.

- Khử xỉ: Kim loại nóng chảy trong lò sau khi được kiểm tra, tinh chỉnh thành phần sẽ tiếp tục được thực hiện công đoạn khử xỉ bằng cách nạp vào lò nấu chất khử xỉ là hợp chất muối đặc biệt (gốc KCl, NaCl, …) với hàm lượng từ 1-3 kg/tấn kim loại để loại bỏ oxit kim loại và giữ lại kim loại sạch trong lò. Xỉ nổi trên bề mặt hỗn hợp hợp kim được công nhân thu gom thủ công vào thùng chứa xỉ đặt bên cạnh miệng lò và chờ hạ nhiệt. Xỉ sau khi nguội sẽ được đưa qua lưới lọc và tuyển lựa thủ công để thu hồi phần kim loại có thể tái sử dụng, phần xỉ phế không thể tái sử dụng được tập kết tại khu vực chứa xỉ trong nhà xưởng để chuyển giao cho đơn vị có chức năng thu gom, xử lý.

- Đúc khuôn: Sau khi khử xỉ, công nhân điều khiển lò rót hợp kim vào các khuôn định hình thông qua hệ thống máng dẫn kim loại để tạo thành các khối hoặc thỏi hợp kim có trọng lượng 500kg/khối, 1000kg/khối, … hoặc thỏi nhỏ từ 4kg/thỏi đến 25kg/thỏi. Trước khi kim loại được rót vào khuôn, công nhân thực hiện quét chất tách khuôn (chất tách khuôn là dung dịch oxit nhôm) giúp cho hợp kim sau đúc tách khuôn dễ dàng. Sau khi kim loại được rót vào khuôn, váng kim loại nổi trên bề mặt khuôn sẽ được công nhân vớt ra. Quá trình đúc khuôn làm phát sinh chất thải rắn là váng kim loại, hoặc kim loại rớt khi rót, nhiệt dư. Tuy nhiên toàn bộ khối lượng này được thu hồi đưa về lò nấu (hồi liệu) để tiếp tục sản xuất không phát thải ra ngoài. Khuôn đúc sau khi rót kim loại sẽ được giải nhiệt gián tiếp bằng nước bên ngoài khuôn trong khoảng thời gian 30 phút (thời gian này có thể thay đổi tuỳ thuộc kích thước kim loại trong khuôn). Nước làm mát được sử dụng tuần hoàn và được cung cấp bởi hệ thống tháp giải nhiệt.

- Tách khuôn: Sau khi hợp kim lỏng trong khuôn được làm nguội xuống nhiệt độ yêu cầu trong khoảng từ 200-300oC thì đã đông đặc hoàn toàn và có thể tách khỏi khuôn đúc và chuyển vào khu vực chứa sản phẩm.

- Làm nguội tự nhiên: sản phẩm hợp kim sau khi tách khuôn vẫn còn ở nhiệt độ cao trong khoảng từ 150-200oC sẽ được công nhân điều khiển cẩu trục hoặc xe nâng chuyển vào khu vực chứa sản phẩm sau đúc để chờ nguội hoàn toàn trong môi trường không khí tự nhiên (thời gian để sản phẩm nguội tự nhiên khoảng thời gian 36-48 giờ).

- Kiểm tra ngoại quan: Sản phẩm được kiểm tra ngoại quan nếu xuất hiện thành phẩm không đạt về ngoại quan công nhân sẽ loại ra và đưa vào hồi liệu, thành phẩm đạt sẽ chuyển sang công đoạn đóng gói trước khi xuất bán.

- Đai kiện, đóng gói: Khối/thỏi kim loại được công nhân thực hiện cân, đánh dấu ký hiệu, đai kiện bằng dây. Các sản phẩm hoàn thiện được lưu kho và xuất bán.

1.3.2.2. Quy trình đồng nhất phế liệu nhôm

Hình 1.4. Sơ đồ quy trình đồng nhất phế liệu nhôm và mảnh vụn nhôm

Thuyết minh quy trình đồng nhất phế liệu nhôm và mảnh vụn nhôm (quy trình sản xuất hợp kim nhôm từ phế liệu)

- Chuẩn bị nguyên liệu: Nguyên liệu của quy trình này là phế liệu nhôm được nhập khẩu và thu mua trong nước. Phế liệu nhôm nhập khẩu sau khi được kiểm tra và kiểm định chất lượng tại Hải Quan đảm bảo chất lượng đạt QCVN 66:2018/BTNMT (phế liệu sử dụng không dính chất thải nguy hại, không nhiễm chất phóng xạ và tỉ lệ tạp chất khác (không phải là nhôm) đảm bảo <2% khối lượng của lô hàng,...). Đồng thời phế liệu nhôm nhập khẩu và mua trong nước đều phải đạt tiêu chuẩn không có tạp chất cần sơ chế theo yêu cầu của chủ đầu tư với các nhà cung cấp sẽ được vận chuyển về nhà máy. Phế liệu sau khi nhập về nhà máy sẽ được đưa vào khu chứa phế liệu trong nhà xưởng có diện tích 410m2 gồm khu chứa phế liệu nhập khẩu và khu chứa phế liệu trong nước. Nguyên liệu phế liệu không cần sơ chế được công nhân tập trung tại khu vực chuẩn bị để nạp liệu cho lò nấu.

- Nạp liệu vào lò nấu: Phế liệu nhôm được đưa vào lò nấu bằng hệ thống cẩu trục, tời nâng để giảm thiểu tối đa nhân lực tiếp xúc gần lò nấu. Quy trình đồng nhất phế liệu nhôm sử dụng lò OTTO (dùng chung lò sản xuất hợp kim). Lò OTTO là lò nấu chảy kim loại công nghệ cao (Công nghệ đặc biệt đốt nóng, làm tan chảy kim loại nhờ công nghệ cảm ứng) và kiểm soát bằng hệ thống giám sát và điều khiển HMI hiện đại, tăng mức độ tự động hóa cho quá trình nấu.

- Nấu chảy kim loại trong lò: Sau khi nạp liệu, lò được đóng nắp kín, kim loại sẽ được nung nóng đến nhiệt độ nóng chảy khoảng 700oC. Sau khi được nấu chảy, nhôm phế liệu sẽ được hợp kim hóa và làm đồng đều thành phần nhờ công nghệ cảm ứng đặc biệt của hệ thống lò nấu. Công đoạn này phát sinh bụi, khí thải và nhiệt. Nhiệt phát sinh từ lò nấu được giải nhiệt bên ngoài lò bằng nước. Lưu lượng nước cấp làm mát cho lò nấu OTTO khoảng 65m3/giờ. Nước làm mát được sử dụng tuần hoàn do đó nhà máy đã lắp đặt một hệ thống tháp giải nhiệt để giảm nhanh nhiệt độ nước sau khi làm mát. Lò nấu OTTO cũng được thiết kế tích hợp hệ thống thu bụi, khí thải bằng hệ thống ống dẫn hình vòng tại đỉnh lò. Bụi khí thải phát sinh được hút và dẫn về hệ thống xử lý bụi, khí thải bằng phương pháp lọc bụi túi vải và hấp phụ than hoạt tính của nhà máy.

- Kiểm tra thành phần: Kim loại sau khi nấu chảy sẽ được công nhân lấy mẫu đo kiểm thành phần bằng thiết bị quang phổ phát xạ. Quá trình lấy mẫu và kiểm tra thành phần phải tuân thủ nghiêm ngặt theo tiêu chuẩn ASTM E716-94 và E1251-94. Mục tiêu của quá trình đồng nhất là nấu chảy và đồng nhất các loại phế liệu nhôm - mảnh vụn nhôm thành một hỗn hợp đồng nhất của nhôm và các nguyên tố kim loại khác trong nhôm. Quá trình đồng nhất không điều chỉnh, bổ sung, … thành phần của hợp kim nên quá trình kiểm tra thành phần có thể được tiến hành trước hoặc sau khi khử xỉ nhằm ghi nhận thành phần của hợp kim sau đồng nhất để có cơ sở tính toán phối liệu phù hợp với các kim loại khác trong quá trình sản xuất hợp kim tiếp theo.

- Khử xỉ: Kim loại nóng chảy trong lò sau khi được kiểm tra thành phần sẽ tiếp tục được thực hiện công đoạn khử xỉ bằng cách nạp vào lò nấu chất khử xỉ là hợp chất muối đặc biệt (gốc KCl, NaCl, …) với hàm lượng từ 1-3 kg/tấn kim loại để loại bỏ oxit kim loại và giữ lại kim loại sạch trong lò. Xỉ nổi trên bề mặt hỗn hợp hợp kim được công nhân thu gom thủ công vào thùng chứa xỉ đặt gần miệng lò và chờ hạ nhiệt. Xỉ sau khi nguội sẽ được đưa qua lưới lọc và tuyển lựa thủ công để thu hồi phần kim loại có thể tái sử dụng, phần xỉ phế được tập kết tại khu vực chứa xỉ trong nhà xưởng để chuyển giao cho đơn vị có chức năng thu gom, xử lý.

- Đúc khuôn: Sau khi khử xỉ, công nhân điều khiển lò rót hợp kim vào các khuôn định hình thông qua hệ thống máng dẫn kim loại để tạo thành các khối hoặc thỏi hợp kim có trọng lượng 500kg/khối, 1000kg/khối, … hoặc thỏi nhỏ từ 4kg/thỏi đến 25kg/thỏi. Trước khi kim loại được rót vào khuôn, công nhân thực hiện quét chất tách khuôn (chất tách khuôn là dung dịch oxit nhôm) giúp cho hợp kim sau đúc tách khuôn dễ dàng. Sau khi kim loại được rót vào khuôn, váng kim loại nổi trên bề mặt khuôn sẽ được công nhân vớt ra. Quá trình đúc khuôn làm phát sinh chất thải rắn là váng kim loại, hoặc kim loại rớt khi rót, nhiệt dư. Tuy nhiên toàn bộ khối lượng này được thu hồi đưa về lò nấu (hồi liệu) để tiếp tục sản xuất không phát thải ra ngoài. Khuôn đúc sau khi rót kim loại sẽ được giải nhiệt gián tiếp bằng nước bên ngoài khuôn trong khoảng thời gian 30 phút (thời gian này có thể thay đổi tuỳ thuộc kích thước kim loại trong khuôn). Nước làm mát được sử dụng tuần hoàn và được cung cấp bởi hệ thống tháp giải nhiệt.

- Tách khuôn: Sau khi hợp kim lỏng trong khuôn được làm nguội xuống nhiệt độ yêu cầu trong khoảng từ 200-300oC thì đã đông đặc hoàn toàn và có thể tách khỏi khuôn đúc và chuyển vào khu vực chứa sản phẩm.

- Làm nguội tự nhiên: sản phẩm hợp kim sau khi tách khuôn vẫn còn ở nhiệt độ cao trong khoảng từ 150-200oC sẽ được công nhân điều khiển cẩu trục hoặc xe nâng chuyển vào khu vực chứa sản phẩm sau đúc để chờ nguội hoàn toàn trong môi trường không khí tự nhiên (thời gian để sản phẩm nguội tự nhiên khoảng thời gian 36-48 giờ).

- Kiểm tra ngoại quan: Sản phẩm được kiểm tra ngoại quan nếu xuất hiện thành phẩm không đạt về ngoại quan công nhân sẽ loại ra và đưa vào hồi liệu, thành phẩm đạt sẽ chuyển sang công đoạn đóng gói trước khi xuất bán.

- Đai kiện, đóng gói: Khối/thỏi kim loại được công nhân thực hiện cân, đánh dấu ký hiệu, đai kiện bằng dây. Các sản phẩm hoàn thiện được lưu kho, sau đó đưa vào làm nguyên liệu cho quy trình sản xuất hợp kim hoặc xuất bán.

Chú ý: sản phẩm của công đoạn này sẽ được dùng để:

- Sử dụng như nguyên liệu đầu vào thông thường của Quy trình sản xuất hợp kim, được gọi là “bán thành phẩm của quy trình đồng nhất phế liệu nhôm và mảnh vụn nhôm”

- Thương mại: bán cho khách hàng có nhu cầu sử dụng

1.3.2.3.Công nghệ sản xuất dây hợp kim các loại

Hình 1.5. Sơ đồ quy trình công nghệ sản xuất dây hợp kim các loại

Thuyết minh quy trình:

- Chuẩn bị nguyên liệu: Nguyên liệu đầu vào của quy trình bao gồm các loại: Nhôm nguyên chất; Kẽm nguyên chất. Lượng nguyên liệu mỗi loại đưa vào nấu chảy được tính toán dựa trên nhu cầu tỷ lệ kim loại có trong thành phẩm đầu ra. Công nhân sản xuất chuẩn bị nguyên liệu để nạp vào lò nấu.

- Nạp liệu vào lò nấu: Nguyên liệu được đưa vào lò nấu bằng hệ thống cẩu trục, tời nâng, nạp vào lò nấu, giảm thiểu tối đa nhân lực và con người tiếp xúc gần lò nấu. Dự án sử dụng lò nấu chảy kim loại công nghệ cao (Công nghệ đặc biệt đốt nóng, làm tan chảy kim loại nhờ công nghệ cảm ứng) và kiểm soát bằng hệ thống giám sát và điều khiển HMI hiện đại, tăng mức độ tự động hóa cho quá trình nấu. Số lượng lần nạp liệu vào lò khoảng 2-3 lần tuỳ thuộc kết quả kiểm tra thành phần hợp kim ở công đoạn kiểm tra, thời gian nạp liệu khoảng 1-2 phút.

- Nấu chảy kim loại trong lò: Quy trình sản xuất dây hợp kim sử dụng lò cảm ứng không lõi INDUCTO nhập khẩu từ Đức. Hình ảnh lò INDUCTO:

Sau khi nạp liệu, lò được đóng nắp kín, kim loại sẽ được nung nóng đến nhiệt độ nóng chảy trong khoảng từ 450-850oC. Sau khi được nấu chảy, các kim loại sẽ được hợp kim hóa và làm đồng đều thành phần nhờ công nghệ cảm ứng đặc biệt của hệ thống lò nấu. Công đoạn này phát sinh bụi, khí thải và nhiệt. Nhiệt phát sinh từ lò nấu được giải nhiệt bên ngoài lò bằng nước. Lưu lượng nước cấp làm mát cho lò nấu INDUCTO khoảng 18m3/giờ. Nước làm mát được sử dụng tuần hoàn do đó nhà máy đã lắp đặt một hệ thống tháp giải nhiệt để giảm nhanh nhiệt độ nước sau khi làm mát. Bụi và khí thải sẽ được hút và dẫn về hệ thống xử lý bụi, khí thải bằng phương pháp lọc bụi túi vải và hấp phụ than hoạt tính của nhà máy.

- Kiểm tra thành phần: Kim loại sau khi nấu chảy sẽ được công nhân lấy mẫu đo kiểm thành phần bằng thiết bị quang phổ phát xạ. Quá trình lấy mẫu và kiểm tra thành phần phải tuân thủ nghiêm ngặt theo tiêu chuẩn ASTM E716-94 và E1251-94. Công đoạn này không làm phát sinh chất thải.

Nếu thành phần không đạt sẽ tiến hành tinh chỉnh thành phần bằng cách bổ sung thêm các loại nguyên liệu kim loại như Silic, Magie, Mangan, Đồng, … để tinh chỉnh thành phần.

Nếu thành phần hợp kim đạt sẽ tiến hành bước tiếp theo (khử xỉ);

Kết quả đo sẽ được lưu về hệ thống quản lý dữ liệu để sử dụng cho các quá trình khác.

- Khử xỉ: Kim loại nóng chảy trong lò sau khi được kiểm tra, tinh chỉnh thành phần sẽ tiếp tục được thực hiện công đoạn khử xỉ bằng cách nạp vào lò nấu chất khử xỉ là hợp chất muối đặc biệt (gốc KCl, NaCl, …) với hàm lượng từ 1-3 kg/tấn kim loại để loại bỏ oxit kim loại và giữ lại kim loại sạch trong lò. Xỉ nổi trên bề mặt hỗn hợp hợp kim được công nhân thu gom thủ công vào thùng chứa xỉ đặt gần miệng lò và chờ hạ nhiệt. Xỉ sau khi nguội sẽ được đưa qua lưới lọc và tuyển lựa thủ công để thu hồi phần kim loại có thể tái sử dụng, phần xỉ phế được tập kết tại khu vực chứa xỉ trong nhà xưởng để chuyển giao cho đơn vị có chức năng thu gom, xử lý.

- Đúc tạo hình liên tục: Sau công đoạn khử xỉ, kim loại lỏng sẽ được dẫn vào dây chuyền đúc liên tục thông qua hệ thống máng dẫn, máy đúc với công suất làm nguội lớn giúp tạo hình dạng thanh có kích thước chính xác và chất lượng đồng đều. Quá trình đúc và làm nguội diễn ra liên tục nhờ vào thiết bị đúc liên tục tiên tiến từ Châu Âu. Kim loại lỏng được tạo hình và làm nguội thông qua hệ thống tháp giải nhiệt bơm nước tuần hoàn. Nước làm mát được kiểm soát chặt chẽ các thông số nhờ vào hệ thống điều khiển tự động, tối ưu chất lượng thanh hợp kim đúc. Hệ thống nước làm mát được thiết kế dùng chung với tháp giải nhiệt của lò nấu để tối ưu quá trình vận hành. Thiết bị đúc được sử dụng tại nhà máy là thiết bị đúc kiểu quay PROPERZI có công suất trung bình 1 tấn/giờ.

- Cán liên hoàn: Thanh hợp kim sau khi đúc sẽ được đưa vào máy cán để làm giảm tiết diện, quá trình cán có thể ủ (làm nóng thanh kim loại bằng hệ thống gia nhiệt đi kèm máy cán) hoặc không ủ tùy vào tính chất của mỗi loại hợp kim. Thanh hợp kim sẽ được cán trên hệ thống máy cán chính xác theo công nghệ máy cán liên hoàn để tạo thành dây có đường kính theo tiêu chuẩn từ 3,35mm, 4,25mm, 5,30mm, …

Máy cán cần được bôi trơn và làm mát bằng nhũ tương (hỗn hợp dầu pha nước, trong đó tỷ lệ dầu chiếm 5% hỗn hợp), nhũ tương sau một khoảng thời gian sử dụng sẽ có 1 lượng thải vì lẫn nhiều mạt kim loại, nhũ tương thải xử lý thu hồi kim loại bằng ray lược thông thường, kim loại và nhũ tương sau thu hồi sẽ được ký hợp đồng với đơn vị có chức năng thu gom và vận chuyển đi xử lý.

Nhà máy đã lắp đặt hệ thống máy đúc liên tục hay còn gọi là Hệ thống đúc cán Continuus - Properzi nhập khẩu từ Italia có công suất sản xuất trung bình 1 tấn/ giờ, tối đa 2 tấn/giờ.

- Kéo ướt:

Tùy thuộc vào yêu cầu của khách hàng, dây sau khi cán chính xác sẽ được kéo nhuyễn về dây có đường kính nhỏ hơn (đường kính phổ biến 1,0mm, 1,2mm, v.v…). Máy cán, kéo sợi cần được bôi trơn và làm mát bằng nhũ tương (hỗn hợp dầu pha nước, trong đó tỷ lệ dầu chiếm 5% hỗn hợp), nhũ tương sau một khoảng thời gian sử dụng sẽ có 1 lượng thải vì lẫn nhiều mạt kim loại, nhũ tương thải xử lý thu hồi kim loại bằng ray lược thông thường, kim loại và nhũ tương sau thu hồi sẽ được ký hợp đồng với đơn vị có chức năng thu gom và vận chuyển đi xử lý.

- Làm sạch bề mặt:

Dây sau khi kéo ướt đạt tiêu chuẩn đường kính yêu cầu sẽ được đi qua hệ thống xử lý bề mặt tiên tiến đáp ứng tiêu chuẩn châu Âu về chất lượng bề mặt. Dây được rửa bằng dung dịch kiềm nhẹ (NaOH) có độ pH trong khoảng 8-9 nhiệt độ dung dịch khoảng 50-70oC. Dung dịch kiềm được tạo thành bằng cách cấp NaOH khô và nước vào khoang chứa của thiết bị, thể tích khoang chứa dung dịch khoảng 500 lít. Dây kim loại sau khi kéo ướt được đưa qua dung dịch để thực hiện quá trình tẩy dầu thông quá phản ứng xà phòng hóa. Quá trình tẩy dầu tạo ra các muối kết tủa, mạt kim loại, lắng dần xuống đáy khoang chứa, nước bay hơi, nồng độ NaOH giảm dần. Định kỳ hàng tháng công nhân thực hiện hút cặn dạng nhũ tương để thu gom vào khu vực chứa chất thải nguy hại, dung dịch kiềm sử dụng tuần hoàn không thải bỏ tiếp tục được bổ sung vào khoang chứa để phục vụ sản xuất.

Nhà máy đã lắp đặt hệ thống kéo ướt hay còn gọi là Hệ thống kéo nhuyễn ZT- Properzi nhập khẩu từ Italia có công suất sản xuất 278 - 1.933 kg/giờ tuỳ theo đường kính của dây thành phẩm từ 1mm - 4,76mm.

- Kiểm tra ngoại quan: Dây thành phẩm sẽ được lấy mẫu kiểm tra. Sản phẩm đạt kích thước, ngoại quan đạt yêu cầu sẽ được công nhân kiểm tra cơ tính sau đó chuyển tới hệ thống máy đóng cuộn hoặc đóng thùng. Sản phẩm không đạt ước tính 5% khối lượng nhưng không thải bỏ mà sẽ đưa vào hồi liệu để nấu lại.

- Đóng gói: dây sau kiểm tra sẽ được chuyển sang máy đóng cuộn theo quy cách tiêu chuẩn 20kg/cuộn hoặc đóng thùng 50kg, 60kg, 125kg, … và đai kiện.

- Lưu kho và xuất bán: Các sản phẩm đạt chất lượng được lưu kho và xuất bán. (**) Quy trình thu hồi kim loại từ bọt xỉ của lò nấu:

Trong 3 quy trình sản xuất chính đều thực hiện công đoạn khử xỉ. Bọt xỉ được vớt ra để nguội và thực hiện thu hồi kim loại trước khi thải bỏ.

Quy trình thu hồi kim loại từ bọt xỉ được mô tả như sau:

Thuyết minh quy trình:

Trong quá trình nấu luyện kim loại sẽ phát sinh bọt xỉ.

Bọt xỉ được công nhân vớt bằng vợt thủ công chuyển vào thùng chứa và để nguội tự nhiên. Sau khi nguội, các thùng chứa được chuyển về khu tập trung xỉ trong nhà xưởng. Thành phần trong bọt xỉ vớt từ lò nấu bao gồm: kim loại còn bám lại, oxit kim loại và bọt xỉ kim loại. Xỉ tại khu tập trung sẽ được đưa qua lưới lọc và phân loại thủ công, Kim loại, bọt xỉ có thể tái sử dụng được thu hồi và tập trung tại khu hồi liệu, phần oxit kim loại không thể đưa lại vào quy trình sản xuất (xỉ phế) sẽ được tập kết về khu vực quy định và chuyển cho đơn vị có chức năng thu gom, vận chuyển đi xử lý.

1.3.2.4. Danh mục thiết bị máy móc đã đầu tư cho quá trình sản xuất

a) Danh mục thiết bị máy móc

Dự án đã lắp đặt, bố trí máy móc nhằm đảm bảo quá trình hoạt động giai đoạn

Danh mục máy móc thiết bị được thống kê qua bảng sau:

Bảng 1- 2: Danh mục thiết bị máy móc chính phục vụ sản xuất của dự án - Giai đoạn 1

|

TT |

Tên thiết bị |

Đơn vị tính |

Số lượng |

Công suất |

Tình trạng thiết bị |

Năm sản xuất |

Xuất xứ |

|

I |

DÂY CHUYỀN SẢN XUẤT DÂY KẼM & DÂY HỢP KIM |

|

|

|

|

|

|

|

1 |

Lò nấu luyện hợp kim kết hợp dưỡng (Inductortherm) |

Lò |

1 |

Công suất: 500 kW Năng suất thiết bị: 03 tấn/giờ |

Mới 100% |

2024 |

Đức |

|

2 |

Dây chuyền đúc liên tục bao gồm dao cắt, máy cán và máy xả cuộn (Hệ thống đúc cán Continuus - Properzi) |

Hệ thống |

1 |

Công suất: 270 kW Năng suất thiết bị trung bình 1 tấn/ giờ, tối đa 2 tấn/giờ |

Mới 100% |

2022 |

Italia |

|

3 |

Máy kéo ướt (hệ thống kéo nhuyễn ZT-Properzi) |

Hệ thống |

1 |

Công suất: 55 kW Năng suất thiết bị: 278 - 1933 kg/giờ tuỳ theo đường kính của dây sản xuất |

Mới 100% |

2024 |

Italia |

|

4 |

Máy quấn dây xếp lớp |

Máy |

4 |

Công suất: 72,5 kW Năng suất thiết bị: 500kg/giờ |

70% 80% |

2011 2016 |

Trung Quốc |

|

II |

DÂY CHUYỀN SẢN XUẤT HỢP KIM – ĐỒNG NHẤT PHẾ LIỆU |

|

|

|

|

|

|

|

1 |

Lò nấu luyện hợp kim |

Lò |

1 |

Công suất: 1500 kW Năng suất thiết bị: Hợp kim nhôm: 3 tấn/giờ |

Mới 100% |

2024 |

Đức |

>>> XEM THÊM: Báo cáo ĐTM nhà máy sản xuất vật liệu xây dựng không nung

Tin liên quan

- › Mẫu giấy phép môi trường mới nhất hiện nay

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất đường

- › Báo cáo đề xuất cấp GPMT xí nghiệp chế biến thủy sản xuất khẩu

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến tôm xuất khẩu

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất bao bì nhựa

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất hạt nhựa

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất thực phẩm

- › Đề xuất cấp giấy phép môi trường nhà máy chế biến và kinh doanh lương thực

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất thuốc thú y

- › Báo cáo đề xuất GPMT cơ sở sản xuất - gia công thuốc bảo vệ thực vật

Gửi bình luận của bạn