Mẫu giấy phép môi trường dự án nhà máy sản xuất thiết bị công nghiệp

Đơn vị tư vấn cấp giấy phép môi trường cho nhà máy sản xuất thiết bị công nghiệp. Các thủ tục xin trình cấp giấy phép môi trường cho nhà máy sản xuất thiết bị công nghiệp. Minh Phương Corp Mọi chi tiết xin liên hệ 0903 649 782.

1. Giấy phép môi trường gồm những gì

Chương I THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư

2. Tên dự án đầu tư

3. Công suất, công nghệ, sản phẩm của dự án đầu tư

3.1. Công suất của dự án đầu tư

3.2. Các hạng mục công trình chính của dự án

3.3. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

3.4. Sản phẩm của dự án đầu tư

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

4.1. Nguyên, nhiên, vật liệu hóa chất sử dụng của dự án

4.1.1. Nhu cầu sử dụng nguyên, vật liệu, nhiên liệu trong giai đoạn thi công xây dựng

4.1.2. Nhu cầu sử dụng nguyên, nhiên, vật liệu và hoá chất phục vụ giai đoạn hoạt động của dự án

4.2. Danh mục máy móc, trang thiết bị phục vụ sản xuất

4.2.1. Danh mục máy móc, thiết bị dự kiến trong giai đoạn thi công xây dựng

4.2.2. Danh mục máy móc, thiết bị dự kiến trong giai đoạn hoạt động của dự án

4.3. Nguồn cung cấp điện, nước và các sản phẩm của dự án

4.3.1. Nguồn cung cấp điện, nước ở giai đoạn thi công xây dựng của dự án

4.3.2. Nguồn cung cấp điện, nước ở giai đoạn hoạt động của dự án

5. Các thông tin khác liên quan đến dự án đầu tư

5.1. Tiến độ thực hiện dự án

5.2. Vốn đầu tư

5.3. Tổ chức quản lý và thực hiện dự án

Chương II SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường:

2.1. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường tiếp nhận nước thải

2.2. Sự phù hợp của cơ sở đầu tư đối với khả năng chịu tải của môi trường tiếp nhận khí thải

2.3. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường tiếp nhận chất thải

Chương III ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ

Chương IV ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG

1. Đánh giá tác động và đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn triển khai xây dựng dự án

1.1. Đánh giá, dự báo các tác động

1.1.1 Đánh giá các tác động liên quan đến chất thải

1.1.2. Nguồn tác động không liên quan đến chất thải

1.1.3. Các đối tượng, phạm vi chịu tác động do quá trình thi công xây dựng

1.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện

1.2.1. Giảm thiểu tác động của bụi, khí thải đối với môi trường không khí

1.2.2. Giảm thiểu tác động đến môi trường nước

1.2.3. Giảm thiểu tác động do chất thải rắn

1.2.4. Giảm thiểu tác động của chất thải nguy hại

1.2.5. Giảm thiểu tác động của tiếng ồn, độ rung

1.2.6. Giảm thiểu tác động tới hệ sinh thái

2. Đánh giá tác động và đề xuất các biện pháp, công trình bảo vệ môi trường trong giai đoạn dự án đi vào vận hành

2.1. Đánh giá, dự báo các tác động

2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện

3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường

3.1. Danh mục công trình, biện pháp bảo vệ môi trường của dự án đầu tư

3.2. Kế hoạch xây lắp các công trình xử lý chất thải, bảo vệ môi trường, thiết bị quan trắc nước thải, khí thải tự động, liên tục

3.3. Kế hoạch tổ chức thực hiện các biện pháp bảo vệ môi trường khác

3.4. Tóm tắt dự toán kinh phí đối với từng công trình, biện pháp bảo vệ môi trường

3.5. Tổ chức, bộ máy quản lý, vận hành các công trình bảo vệ môi trường

4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo

Chương V PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC

Chương VI NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG

1. Nội dung đề nghị cấp phép đối với nước thải

2. Nội dung đề nghị cấp phép đối với khí thải

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung

3.1. Tiếng ồn

3.2. Độ rung

Chương VII KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư

1.1. Thời gian dự kiến vận hành thử nghiệm

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật.

Chương VIII CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ

PHỤ LỤC BÁO CÁO

DANH MỤC BẢNG

Bảng 1.1. Các hạng mục công trình xây dựng của dự án

Bảng 1.2. Khối lượng vật liệu chính phục vụ thi công xây dựng dự án

Bảng 1.3. Nhu cầu nguyên, nhiên, vật liệu hóa chất sử dụng của dự án

Bảng 1.4. Danh mục máy móc phục vụ giai đoạn xây dựng dự án

Bảng 1.5. Danh mục máy móc, thiết bị phục vụ sản xuất

Bảng 1.6. Khối lượng nguyên, nhiên liệu phục vụ thi công xây dựng dự án

Bảng 4.1: Các hoạt động và nguồn gây tác động môi trường trong giai đoạn thi công xây dựng của dự án

Bảng 4.2: Hệ số phát thải bụi từ hoạt động thi công xây dựng

Bảng 4.3: Tải lượng bụi phát sinh trong giai đoạn thi công

Bảng 4.4. Tải lượng chất ô nhiễm với xe tải chạy trên đường

Bảng 4.5. Hệ số ô nhiễm phát sinh trong quá trình hàn

Bảng 4.6. Tải lượng ô nhiễm do quá trình hàn điện trong thi công xây dựng

Bảng 4.7. Chất ô nhiễm trong nước thải sinh hoạt (định mức cho 1 người)

Bảng 4.8. Khối lượng và nồng độ chất ô nhiễm trong nước thải sinh hoạt

Bảng 4.9. Nồng độ các chất ô nhiễm trong nước thải thi công xây dựng

Bảng 4.10. Tác động của các chất ô nhiễm trong nước thải

Bảng 4.11. Bảng kê các loại chất thải rắn xây dựng

Bảng 4.12. Thành phần một số CTNH phát sinh trong quá trình xây dựng

Bảng 4.13: Mức ồn từ các thiết bị thi công

Bảng 4.14. Độ rung của các thiết bị, máy móc trong quá trình thi công

Bảng 4.15. Tải lượng một số chất ô nhiễm trong nước sinh hoạt của Công ty

Bảng 4.16. Hệ số dòng chảy theo đặc điểm mặt phủ

Bảng 4.17. Tải lượng các chất ô nhiễm cuốn theo nước mưa

Bảng 4.18. Hệ số phát thải của các phương tiện tham gia giao thông

Bảng 4.19. Dự báo tải lượng các chất ô nhiễm không khí do hoạt động giao thông

Bảng 4.20. Nồng độ chất ô nhiễm trong không khí do hoạt động giao thông

Bảng 4.21. Nồng độ một số chất ô nhiễm từ công đoạn tẩy rửa dầu mỡ, tẩy gỉ, tẩy rửa, ngâm tẩy bề mặt vật liệu

Bảng 4.22. Nồng độ một số chất ô nhiễm từ quá trình sấy sau sơn

Bảng 4.23. Một số bệnh lý do các chất ô nhiễm không khí

Bảng 4.24. Tổng hợp lượng chất thải rắn công nghiệp phát sinh của dự án

Bảng 4.25. Dự kiến khối lượng chất thải nguy hại phát sinh

Bảng 4.25. Thông số kỹ thuật của hệ thống xử lý nước thải sinh hoạt với công suất 10m3/ngày đêm và hệ thống xử lý nước thải sản xuất với công suất 2m3/ngày đêm....76

Bảng 4.27: Thông số kỹ thuật các thiết bị của hệ thống xử lý khí thải phát sinh từ công đoạn tẩy rửa dầu mỡ, tẩy gỉ, tẩy rửa, ngâm tẩy bề mặt vật liệu

Bảng 4.28: Thông số kỹ thuật hệ thống xử lý bụi sơn phát sinh từ khu vực sơn tĩnh điện

Bảng 4.29. Thông số kỹ thuật các thiết bị của hệ thống xử lý khí thải từ quá trình sấy sau sơn

Bảng 4.30 Chất thải rắn công nghiệp thông thường phát sinh của dự án

Bảng 4.31. Khối lượng chất thải nguy hại phát sinh của dự án

Bảng 7.1. Thời gian dự kiến thực hiện vận hành thử nghiệm

Bảng 7.2. Thời gian dự kiến lấy mẫu chất thải

Bảng 7.3. Kế hoạch đo đạc, lấy và phân tích mẫu chất thải để đánh giá hiệu quả xử lý của công trình

DANH MỤC HÌNH

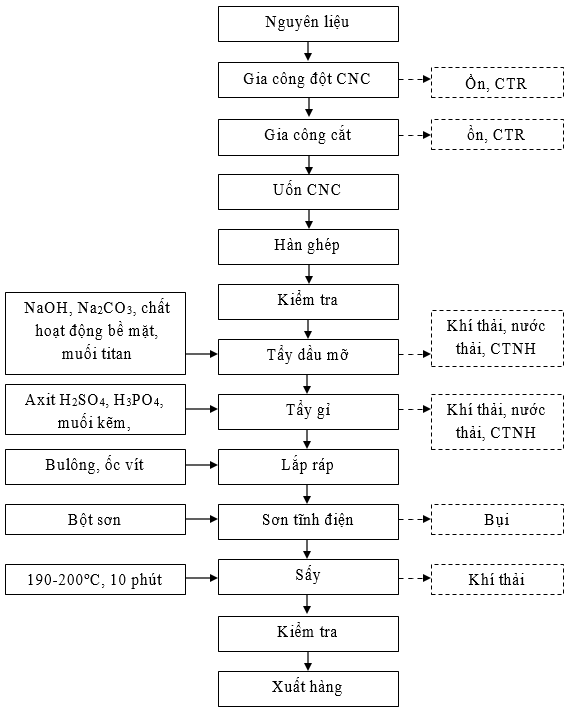

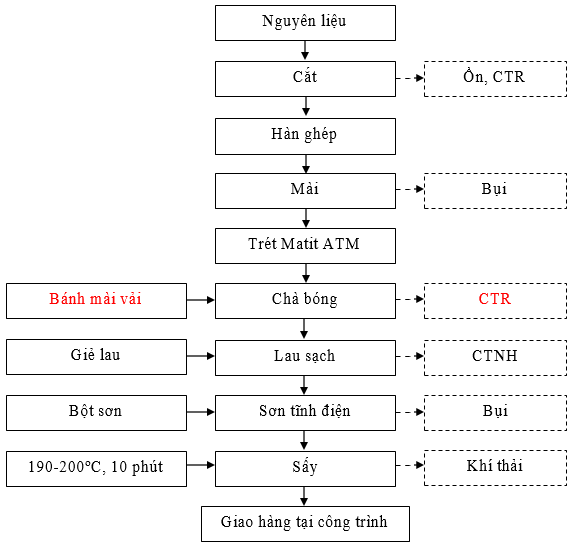

Hình 1.1. Quy trình sản xuất vỏ tủ đặt trạm kios, vỏ trạm trụ

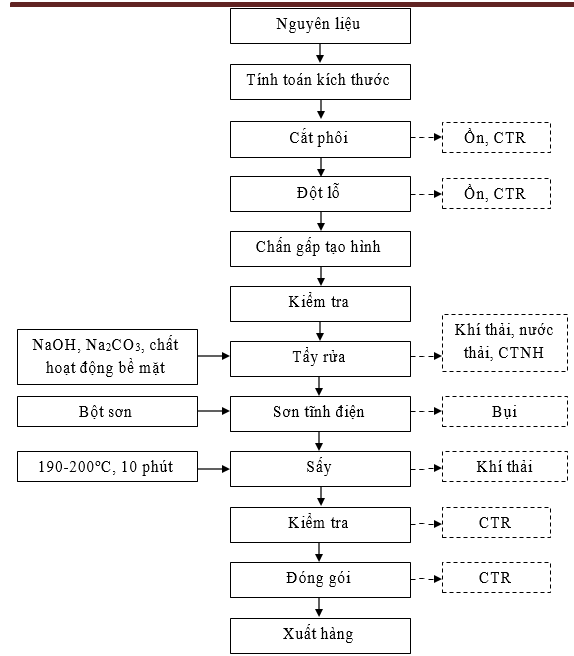

Hình 1.2. Quy trình sản xuất thang cáp, máng cáp

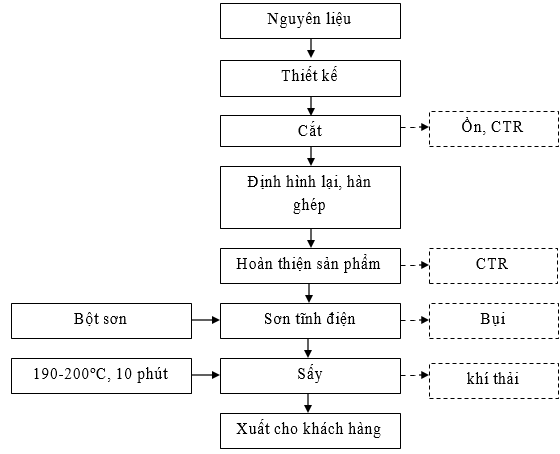

Hình 1.3. Quy trình sản xuất cửa gió, van gió, ống gió

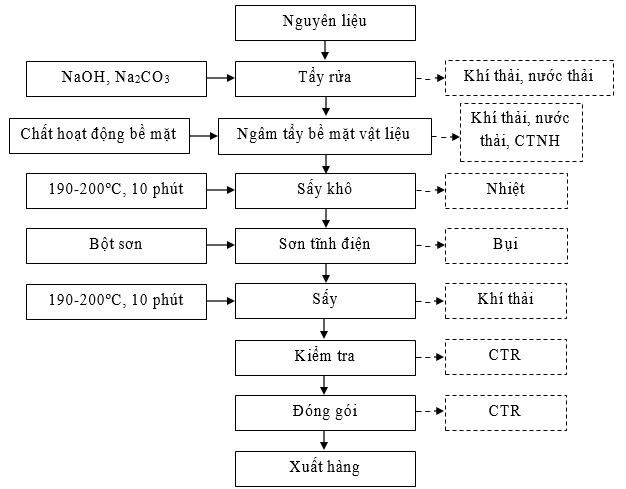

Hình 1.4. Quy trình sản xuất giá kệ

Hình 1.5. Quy trình sản xuất lan can inox

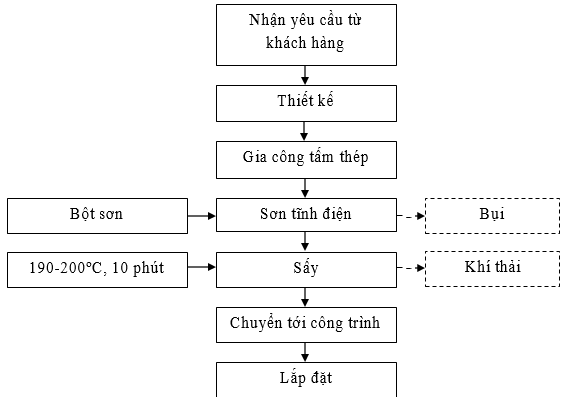

Hình 1.6. Quy trình sản xuất tấm vách thang máy

Hình 1.7. Sơ đồ bộ máy tổ chức

Hình 4.1. Đối tượng bị tác động trong giai đoạn thi công xây dựng, lắp đặt

Hình 4.2. Sơ đồ cấu tạo của bể tự hoại 3 ngăn

Hình 4.3. Sơ đồ cấu tạo bể tách dầu mỡ

Hình 4.4. Sơ đồ hệ thống xử lý nước thải sinh hoạt với công suất 10m3/ngày đêm

Hình 4.5. Sơ đồ hệ thống xử lý nước thải sinh hoạt với công suất 2 m3/ngày đêm

Hình 4.6. Sơ đồ công nghệ hệ thống xử lý khí thải phát sinh từ công đoạn tẩy rửa dầu mỡ, tẩy gỉ, tẩy rửa, ngâm tẩy bề mặt vật liệu

Hình 4.7. Sơ đồ công nghệ hệ thống xử lý bụi phát sinh từ khu vực sơn tĩnh điện

Hình 4.8. Sơ đồ công nghệ xử lý khí thải phát sinh từ quá trình sấy sau sơn

Hình 4.9. Sơ đồ hệ thống thu gom – vận chuyển – xử lý chất thải rắn

Hình 4.10. Cơ cấu tổ chức, bộ máy quản lý, vận hành các công trình bảo vệ môi trường của Dự án

Giấy phép môi trường là khái niệm pháp lý mới được quy định trong Luật BVMT 2020 (có hiệu lực thi hành từ ngày 01/01/2022). Đơn vị tư vấn giấy phép môi trường - Minh Phuong Corp sẽ làm rõ những vấn đề về những nội dung trong giấy phép môi trường, quy định và những cơ quan có thẩm quyền cấp giấy phép môi trường.

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư:

2. Tên dự án đầu tư:

“NHÀ MÁY SẢN XUẤT THIẾT BỊ CÔNG NGHIỆP AB”

- Địa điểm thực hiện dự án đầu tư: Tỉnh Bắc Ninh, Việt Nam.

- Diện tích đất sử dụng: 10.000 m2

- Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án thuộc loại hình dự án chế tạo máy, luyện kim được quy định tại Mục II Phần A của Phụ lục I Phân loại dự án đầu tư công theo Nghị định số 40/2020/NĐ-CP ngày 06/04/2020 của Chính phủ. Dự án có tổng mức đầu tư là 120.000.000.000 VNĐ (Một trăm hai mươi tỷ đồng Việt Nam). Theo tiêu chí phân loại Luật đầu tư công thì dự án nằm trong mức vốn đầu tư từ 120 tỷ đồng đến dưới 2.300 tỷ đồng do đó dự án thuộc nhóm B.

- Dự án thuộc nhóm II, mục số 2, Phụ lục IV ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật bảo vệ môi trường. Do vậy, dự án thuộc đối tượng phải lập báo cáo đề xuất cấp Giấy phép môi trường trình UBND Tỉnh Bắc Ninh phê duyệt. Báo cáo được trình bày theo mẫu quy định tại phụ lục IX ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022.

3. Công suất, công nghệ, sản phẩm của dự án đầu tư:

3.1. Công suất của dự án đầu tư:

+ Vỏ tủ đặt trạm kios, vỏ trạm trụ: 8.347 chiếc/năm tương đương 1.957 tấn/năm

+ Thang máng cáp: 118.112 chiếc/năm tương đương 630 tấn/năm

+ Cửa gió, van gió, ống gió: 23.315 chiếc/năm tương đương 142 tấn/năm

+ Giá kệ thép: 6.772 bộ/năm tương đương 314 tấn/năm

+ Tấm vách thang máy: 285 bộ/năm tương đương 123 tấn/năm

+ Lan can inox: 6.342 m2/năm tương đương 150 tấn/năm

3.2. Các hạng mục công trình chính của dự án

Phần diện tích này được sử dụng làm nhà xưởng, nhà điều hành, nhà bảo vệ, sân vườn và đường giao thông nội bộ,...

Tổng mặt bằng nhà máy được thiết kế hài hòa, thuận tiện cho giao thông nội bộ, đảm bảo yêu cầu về phòng cháy chữa cháy và phù hợp với nhu cầu sản xuất của nhà máy. Các hạng mục công trình của nhà máy cũng như thống kê diện tích đất xây dựng

3.3. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư:

a, Quy trình sản xuất vỏ tủ đặt trạm kios, vỏ trạm trụ

Hình 1.1. Quy trình sản xuất vỏ tủ đặt trạm kios, vỏ trạm trụ

* Thuyết minh quy trình:

Nguyên liệu đầu vào là các tấm tôn, thép được nhập từ các công ty khác về sau đó được gia công đột lỗ trên máy CNC sau đó được cắt theo kích thước thiết kế.

Sau khi cắt xong, nguyên liệu được đưa sang máy uốn CNC để định hình bán thành phẩm. Bán thành phẩm sau uốn sẽ được hàn ghép, công đoạn này nhà máy sử dụng công nghệ hàn Tig (hàn Tig là một quá trình hàn nối trong đó nguồn nhiệt chính là hồ quang được sinh ra giữa điện cực Vonfram không tiêu hủy với các chi tiết được gia công và không phát sinh khí thải) hoặc ghép nối các chi tiết lại với nhau sau đó được kiểm tra. Tiếp theo bán thành phẩm đạt tiêu chuẩn sẽ được tẩy dầu mỡ bằng dung dịch xút, tẩy gỉ bằng dung dịch axit, sau đó lắp ráp các chi tiết như bulông, ốc, vít… tạo thành sản phẩm.

Bán sản phẩm sau khi lắp ráp được chuyển đến vị trí buồng phun sơn nhờ hệ thống xích tải hoặc bằng tay để đưa sản phẩm vào buồng phun sơn, súng phun sơn tĩnh điện sẽ hút bột sơn từ thùng sơn để phun phủ lên bề mặt sản phẩm 1 lớp sơn với những màu sắc theo yêu cầu.

Sau khi phun sơn xong, bán sản phẩm được đưa vào buồng sấy để sấy sản phẩm ở nhiệt độ 190-200oC trong thời gian 10 phút. Sản phẩm cuối cùng sau khi sấy được kiểm tra, đóng gói, nhập kho và xuất cho khách hàng có nhu cầu.

b, Quy trình sản xuất thang cáp, máng cáp

Hình 1.2. Quy trình sản xuất thang cáp, máng cáp

* Thuyết minh quy trình:

Nguyên liệu đầu vào là các tấm tôn được nhập từ các công ty khác về sau khi tính toán kích thước được đưa đi cắt phôi, gia công đột lỗ theo yêu cầu của bản thiết kế. Sau khi đột lỗ, nguyên liệu được chấn gấp tạo hình sản phẩm. Bán sản phẩm sau đó sẽ được kiểm tra và ngâm vào các bể tẩy rửa bề mặt được pha dung dịch xút để làm sạch dầu mỡ và bụi bẩn trên bề mặt của bán sản phẩm.

Sau khi được xử lý tốt bề mặt sẽ được phơi khô tự nhiên rồi chuyển đến vị trí buồng phun sơn nhờ hệ thống xích tải hoặc bằng tay để đưa sản phẩm vào buồng phun sơn, súng phun sơn tĩnh điện sẽ hút bột sơn từ thùng sơn để phun phủ lên bề mặt sản phẩm 1 lớp sơn với những màu sắc theo yêu cầu của khách hàng.

Sau khi phun sơn xong, bán sản phẩm được đưa vào buồng sấy để sấy sản phẩm ở nhiệt độ 190 -200oC trong thời gian 10 phút. Sản phẩm cuối cùng sau khi sấy được kiểm tra, đóng gói, nhập kho và xuất cho khách hàng có nhu cầu.

c. Quy trình sản xuất cửa gió, van gió, ống gió

* Thuyết minh quy trình:

Nguyên liệu đầu vào là các tấm tôn, nhôm nhập từ các công ty khác về được thiết kế, tính toán kích thước theo nhu cầu cầu sử dụng, vị trí lắp đặt, khoảng cách, độ dày sản phẩm sau đó được cắt định hình theo kích thước bản vẽ đã được thiết kế. Ở bước này, tôn, nhôm được nạp vào các máy để sản xuất ra cửa gió, van gió, ống gió, cắt góc, cắt đứt thành tấm, cắn thẳng cán gân tăng cứng.

Tiếp theo bán sản phẩm được định hình lại, hàn ghép nối hoàn chỉnh các chi tiết, công đoạn này nhà máy sử dụng công nghệ hàn Tig (hàn Tig là một quá trình hàn nối trong đó nguồn nhiệt chính là hồ quang được sinh ra giữa điện cực Vonfram không tiêu hủy với các chi tiết được gia công và không phát sinh khí thải) và hoàn thiện sản phẩm đảm bảo tính chất thẩm mỹ của sản phẩm (chạy mí kép; chạy bích; chép mí, khép góc).

Sau đó bán sản phẩm được chuyển đến vị trí buồng phun sơn nhờ hệ thống xích tải hoặc bằng tay để đưa sản phẩm vào buồng phun sơn, súng phun sơn tĩnh điện sẽ hút bột sơn từ thùng sơn để phun phủ lên bề mặt sản phẩm 1 lớp sơn với những màu sắc theo yêu cầu của khách hàng.

Sau khi phun sơn xong, bán sản phẩm được đưa vào buồng sấy để sấy sản phẩm ở nhiệt độ 190-200oC trong thời gian 10 phút. Thành phẩm cuối cùng sẽ được nhập kho và xuất cho khách hàng có nhu cầu.

d. Quy trình sản xuất giá kệ

Hình 1.4. Quy trình sản xuất giá kệ

* Thuyết minh quy trình:

Nguyên liệu đầu vào là thép hộp, thép dây và tôn cuộn nhập từ các công ty khác về được tẩy rửa bề mặt bằng dung dịch xút. Sau đó được đưa sang công đoạn ngâm tẩy bề mặt vật liệu bằng chất hoạt động bề mặt để làm sạch sâu bên trong.

Sản phẩm sau khi được xử lý tốt bề mặt sẽ được sấy khô ở nhiệt độ 190-200oC trong thời gian 10 phút rồi chuyển đến vị trí buồng phun sơn nhờ hệ thống xích tải hoặc bằng tay để đưa sản phẩm vào buồng phun sơn, súng phun sơn tĩnh điện sẽ hút bột sơn từ thùng sơn để phun phủ lên bề mặt sản phẩm 1 lớp sơn với những màu sắc theo yêu cầu.

Sau khi phun sơn xong, bán sản phẩm được đưa vào buồng sấy bằng tay hoặc xích tải. buồng sấy sẽ sấy sản phẩm ở nhiệt độ 190-200oC trong thời gian 10 phút, sau đó kiểm tra, đóng gói, nhập kho và xuất cho khách hàng có nhu cầu.

e. Quy trình sản xuất lan can inox

Hình 1.5. Quy trình sản xuất lan can inox

* Thuyết minh quy trình:

Nguyên liệu đầu vào là các thanh inox nhập từ các công ty khác về được cắt theo kích thước bảng vẽ kỹ thuật sau đó được hàn ghép lại với nhau để tạo hình cơ bản, công đoạn này nhà máy sử dụng công nghệ hàn Tig (hàn Tig là một quá trình hàn nối trong đó nguồn nhiệt chính là hồ quang được sinh ra giữa điện cực Vonfram không tiêu hủy với các chi tiết được gia công và không phát sinh khí thải).

Sau khi hàn, các thanh inox được mài bằng máy mài để làm phẳng các mối hàn. Sau khi mài, bán sản phẩm sẽ được công nhân trét Matit ATM vào các chỗ chà nhám với mục đích là làm phẳng các chỗ chà nhám, giúp cho nước mưa không thể vào trong các thanh inox, chống rỉ sét inox và làm cho thanh inox phẳng đẹp hơn, sau đó chà bóng bằng máy chà bóng có sử dụng các bánh mài vải có tác dụng làm nhẵn và làm bóng các mối hàn, làm bằng các chỗ trét Matit (mục đích chà bằng và bóng để có thể sơn phủ bề mặt) (Matit ATM là một hợp chất đặc biệt gồm hai thành phần, được đặc chế từ nguyên chất Polyester Resin 100% và chất làm làm cứng Hardenner).

Sau đó công nhân sẽ dùng giẻ lau để lau sạch lại bán sản phẩm inox và chuyển đến vị trí buồng phun sơn nhờ hệ thống xích tải hoặc bằng tay để đưa sản phẩm vào buồng phun sơn, súng phun sơn tĩnh điện sẽ hút bột sơn từ thùng sơn để phun phủ lên bề mặt sản phẩm 1 lớp sơn với những màu sắc theo yêu cầu của khách hàng.

Sơn xong bán sản phẩm được đưa vào buồng sấy bằng tay hoặc xích tải. buồng sấy sẽ sấy sản phẩm ở ở nhiệt độ 190-200oC trong 10 phút. Sản phẩm hoàn thiện được giao tại công trình và lắp ráp.

f. Quy trình sản xuất tấm vách thang máy

Hình 1.6. Quy trình sản xuất tấm vách thang máy

Sau khi nhận yêu cầu từ khách hàng, Công ty tiến hành đo đạc, lên bản thiết kế sau đó đưa sang công đoạn gia công (cắt, cưa, phay,…) trên tấm thép theo kích thước đã được thiết kế.

Tấm thép sau khi gia công theo bản thiết kế sẽ được chuyển đến vị trí buồng phun sơn nhờ hệ thống xích tải hoặc bằng tay để đưa sản phẩm vào buồng phun sơn, súng phun sơn tĩnh điện sẽ hút bột sơn từ thùng sơn để phun phủ lên bề mặt sản phẩm 1 lớp sơn với những màu sắc theo yêu cầu của khách hàng.

Sơn xong bán sản phẩm được đưa vào buồng sấy bằng tay hoặc xích tải. buồng sấy sẽ sấy sản phẩm ở ở nhiệt độ 190-200oC trong 10 phút. Sản phẩm cuối cùng sẽ được chuyển tới công trình cần lắp đặt và tiến hành lắp đặt theo đúng yêu cầu của khách hàng.

3.4. Sản phẩm của dự án đầu tư:

+ Vỏ tủ đặt trạm kios, vỏ trạm trụ

+ Thang máng cáp

+ Cửa gió, van gió, ống gió

+ Giá kệ thép

+ Tấm vách thang máy

+ Lan can inox

Gửi bình luận của bạn