Báo cáo đề xuất cấp GPMT nhà máy sản xuất tấm tế bào quang điện và pin năng lượng mặt trời

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy sản xuất tấm tế bào quang điện và pin năng lượng mặt trờivới quy mô 256.340.000 sản phẩm/năm

Ngày đăng: 18-08-2025

403 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT................................... III

CHƯƠNG 1. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.................................. 1

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư......................... 1

4. Nguyên liệu, nhiên liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư...12

4.1. Nhu cầu sử dụng nguyên, nhiên, vật liệu, hóa chất của dự án............... 12

4.2. Nhu cầu sử dụng điện, nước của dự án............................................ 16

5. Các thông tin khác liên quan đến dự án đầu tư................................... 17

5.1. Hiện trạng sử dụng đất của Dự án................................................. 18

5.2. Danh mục máy móc, thiết bị sản xuất................................................... 18

CHƯƠNG 2. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG......... 23

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường....... 23

2. Sự phù hợp của dự án đầu tư với khả năng chịu tải của môi trường..................... 24

CHƯƠNG 3. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN.... 32

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải................... 32

1.1. Thu gom, thoát nước mưa........................................................................ 32

2. Công trình, biện pháp xử lý bụi, khí thải................................................ 44

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường............ 58

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại........................... 60

CHƯƠNG 4. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG......... 87

1. Nội dung đề nghị cấp phép đối với nước thải................................................... 87

1.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm trong dòng nước thải...87

1.5. Vị trí, phước thức xả nước thải và nguồn tiếp nhận nước thải............... 88

2. Nội dung đề nghị cấp phép đối với khí thải.............................................. 89

2.1. Nguồn phát sinh khí thải......................................................................... 89

2.2. Lưu lượng xả khí thải tối đa................................................................... 89

2.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm trong dòng khí thải...90

2.5. Vị trí, phương thức xả khí thải.............................................................. 91

CHƯƠNG 5. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN..... 94

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải đã thực hiện........... 94

2. Chương trình quan trắc định kỳ........................................ 119

3. Kinh phí thực hiện quan trắc môi trường hàng năm...........191

PHỤ LỤC............................................... 123

CHƯƠNG 1. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư:

CÔNG TY TNHH PHÁT TRIỂN NĂNG LƯỢNG ....

- Địa chỉ: Khu công nghiệp Yên Bình, Xã Hồng Tiến, Thị xã Phổ Yên, Tỉnh Thái Nguyên.

- Người đại diện: ........Chức vụ: Tổng giám đốc

- Điện thoại: ........

- Giấy chứng nhận đăng ký doanh nghiệp, mã số ........ do Phòng đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Thái Nguyên cấp lần đầu ngày 22/10/2020.

- Giấy chứng nhận đăng ký đầu tư, mã số ...... do Ban quản lý các KCN tỉnh Thái Nguyên cấp chứng nhận lần đầu ngày 22 tháng 10 năm 2020.

2.Tên dự án đầu tư :

DỰ ÁN NHÀ MÁY PHÁT TRIỂN NĂNG LƯỢNG

- Địa điểm thực hiện dự án đầu tư: Khu công nghiệp Yên Bình, Xã Hồng Tiến, Thị xã Phổ Yên, Tỉnh Thái Nguyên.

- Quyết định phê duyệt Báo cáo đánh giá tác động môi trường số 3672/QĐ- UBND ngày 19/11/2020 của UBND tỉnh Thái Nguyên.

- Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án thuộc nhóm A

3.Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư:

3.1.Công suất của dự án

Công ty TNHH Phát triển năng lượng thực hiện sản xuất tấm tế bào quang điện và pin năng lượng mặt trời với quy mô 256.340.000 sản phẩm/năm, trong đó:

+ Sản xuất tấm tế bào quang điện: công suất 249.000.000 sản phẩm/năm

+ Sản xuất tấm pin năng lượng mặt trời: công suất 7.340.000 sản phẩm/năm.

3.2.Công nghệ sản xuất của dự án

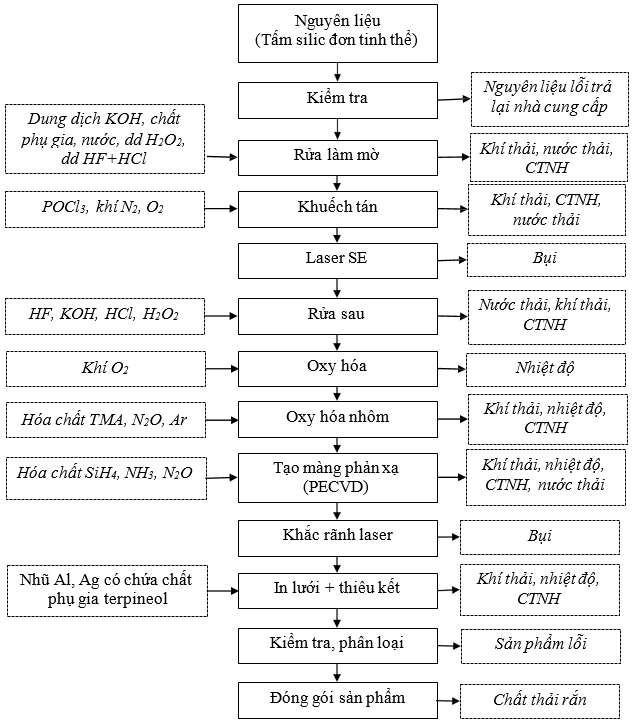

a)Quy trình công nghệ sản xuất sản phẩm tấm tế bào quang điện:

Hình 1. 1. Sơ đồ quy trình sản xuất sản phẩm tấm tế bào quang điện

+ Thuyết minh quy trình sản xuất:

Các công đoạn sản xuất của nhà máy đều thực hiện bằng hệ thống máy móc tự động, người lao động chỉ hỗ trợ ở việc thay đổi công đoạn sản xuất. Cụ thể quá trình sản xuất được thực hiện qua các bước như sau:

1. Kiểm tra:

Đầu tiên tiến hành kiểm tra tấm silic (đơn tinh thể); chất lượng tốt, xấu của tấm silic quyết định trực tiếp đến hiệu suất của tấm tế bào quang điện chuyển hóa năng lượng mặt trời. Vì vậy, bước đầu tiên cần phải tiến hành kiểm nghiệm tấm silic nguyên liệu bằng cách đo các thông số kỹ thuật của tấm Silic như: độ đồng đều của bề mặt tấm silic, tuổi thọ, điện trở suất, vết nứt,. Các công đoạn kiểm tra đều sử dụng máy móc hiện đại chuyên dụng. Những nguyên liệu không đạt tiêu chuẩn, công ty sẽ chuyển trả lại đơn vị cung cấp.

Các tấm silic được người lao động đặt lên khay chứa, sau đó theo băng chuyền tự động chuyển tấm silic đến vị trí của máy.

2.Rửa làm mờ:

Thao tác thực hiện:

Các tấm silic nguyên liệu được đặt lên khay chứa, sau đó, bằng chuyền tự động chuyển tấm silic vào hệ thống máy rửa làm mờ đã được người công nhân cài đặt sẵn thông số. Trong hệ thống máy rửa làm mờ hoàn toàn khép kín, các khay chứa tấm silic được điều khiển tự động chạy qua các khoang rửa. Toàn bộ quá trình được thực hiện hoàn toàn tự động, các hóa chất được cấp vào máy bằng hệ thống đường ống và bơm từ kho chứa hóa chất tới tủ cấp hóa chất bên trong nhà xưởng, sau đó theo đường ống được bơm tới máy sử dụng. Thời gian thực hiện công đoạn này khoảng 55 phút. Bao gồm các bước như sau:

(1) Rửa trong dung dịch KOH 48% à (2) Rửa bằng H2O2 30% à (3) Rửa nước à (4) Rửa trong hỗn hợp KOH 48%, chất phụ gia kết cấu kiềm (thành phần có chứa NaOH) và nước tinh khiết (tỷ lệ 4: 1: 10) à (5) Rửa nước à (6) Rửa bằng KOH 48%, H2O2 30% à (7) Rửa nước à (8) Rửa trong hỗn hợp HF 49%, HCl 37% à (9) Rửa nước à (10) Sấy.

(1), (2), (3): Đầu tiên, tấm silic được xử lý các bước đầu, bao gồm rửa kiềm, rửa H2O2 và rửa sạch nhiều lần, chủ yếu để oxy hóa và loại bỏ các chất hữu cơ trên bề mặt của tấm silic. Quá trình xử lý bước đầu được thực hiện ở nhiệt độ thông thường.

(4) : Sau khi xử lý bước đầu, sử dụng hỗn hợp KOH 48%, chất phụ gia kết cấu kiềm (thành phần phụ gia có chứa NaOH) và nước tinh khiết (48% kali hydroxit: phụ gia kết cấu kiềm: nước tinh khiết ≈ 4:1:10) để ăn mòn các tấm silic, bề mặt tấm silic sẽ trở nên nhám hơn, làm giảm sự phản xạ ánh sáng mặt trời trên bề mặt và làm tăng sự hấp thụ ánh sáng của tấm silic. KOH xử lý bề mặt của tấm silic và các chất phụ gia chủ yếu đóng vai trò làm tăng hoạt động bề mặt. Nhiệt độ quá trình được kiểm soát ở 80C thông qua bộ phận làm lạnh.

(5) : Rửa bằng nước nhằm loại bỏ kiềm trên bề mặt tấm silic

(6) : Rửa bằng hỗn hợp H2O2 30% (ôxy già), KOH 48% để làm tăng độ nhám và làm sạch bề mặt tấm silic.

(7) : Rửa bằng nước nhằm loại bỏ oxy già, KOH trên bề mặt tấm silic.

(8) Rửa HF/HCl: Sử dụng hỗn hợp axit HF 49% và HCl 37% nhằm trung hòa, loại bỏ lượng KOH dư trên bề mặt tấm silic. Mặt khác, axit HF có thể loại bỏ lớp oxi hóa trên bề mặt của tấm silic, hình thành bề mặt kị nước.

(9) Rửa nước để loại bỏ axit HF, HCl trên bề mặt tấm silic.

(10) Sấy: Sau khi rửa xong sẽ tiến hành sấy khô các tấm silic, nhiệt độ sấy khống chế trong khoảng 500C.

Toàn bộ quá trình được đề cập ở trên tạo ra nước thải chứa HF, nước thải kiềm và nước thải có chứa flo, hơi axit HF, HCl và các chất thải nguy hại là bao bì chứa hóa chất.

3.Công đoạn khuếch tán (tạo điện cực):

Tấm silic sau khi qua công đoạn rửa trước được đặt trong các khay chứa, người lao động sử dụng xe vận chuyển chuyên dụng di chuyển các khay chứa này đến máy xuống liệu. Tại đây, máy xuống liệu tự động sắp xếp các phiến silic lên khay thạch anh. Khay được di chuyển vào trong lò khuếch tán và gia nhiệt đến khoảng 800-9000C, áp suất 1060 pa. Thơi gian thực hiện công đoạn này khoảng 70 - 75 phút.

Nguyên lý hoạt động của công đoạn tạo điện cực: Dùng lò khuếch tán để thực hiện quá trình khuếch tán tạo chuyển tiếp p-n. Khí Nitơ là khí mang thổi qua máy sục khí có chứa dung dịch POCl3 (phosphorus oxychloride), tạo ra khí POCl3 được hòa trộn với O2 và được dẫn trực tiếp vào lò khuếch tán. Dưới tác dụng của nhiệt độ cao, phospho khuếch tán hoàn toàn vào tấm silic tạo ra chuyển tiếp p-n. Sau công đoạn này đã hình thành dòng điện một chiều. POCl3 có thể được phân hủy hoàn toàn thành P2O5 và Clo với sự tác động của nhiệt độ cao và oxy. Do đó, để thúc đẩy quá trình phân hủy hoàn toàn POCl3 và tránh tác dụng ăn mòn của PCl5 trên bề mặt của các tấm silic khi khuếch tán, cần phải bổ sung nitơ cùng lúc và lượng oxy nhất định.

Quá trình khuếch tán tạo ra Cl2. Khí Cl2 được đưa vào hệ thống xử lý khí thải trước khi đưa ra ngoài môi trường. Ngoài ra, tại công đoạn này, nhà máy thực hiện hoạt động vệ sinh khay đựng sản phẩm bằng nước. Do vậy, làm phát sinh nước thải từ quá trình vệ sinh khay.

4.Công đoạn laser SE:

Các tấm tế bào quang điện của đưa vào thiết bị laser. Các thiết bị sẽ dùng tia laser để khắc tạo các rãnh hay còn gọi là “đường lưới” trên mặt trước của tấm tế bào. Quá trình này tạo ra bụi. Tuy nhiên, quá trình khắc tạo rãnh đều được thực hiện trong một thiết bị kín, có thiết bị thu bụi đi kèm.

Lượng bụi laser phát sinh chiếm khoảng 0,02% lượng tấm silic.

5.Công đoạn rửa sau (khắc mòn):

Do trong quá trình tạo điện cực, không tránh khỏi việc khuếch tán lên đường viền xung quanh tấm silic kết nối PN. Đây là nguyên nhân có thể gây đoản mạch khi lắp ráp các tấm tế bào quang điện với nhau ở các công đoạn sau, vì vậy phải tiến hành rửa sau (khắc mòn) nhằm cắt đứt các liên kết PN ở xung quanh tấm silic. Nhiệt độ của toàn bộ quá trình được kiểm soát ở 80C thông qua bộ phận làm lạnh. Quá trình rửa sau được thực hiện tự động, người công nhân chỉ tiến hành chuyển khay nguyên liệu đến khu vực máy rửa sau.

Quá trình rửa sau bao gồm các bước như sau:

Rửa trong dung dịch axit HF 49% -> Rửa nước à Sấy -> Rửa trong dung dịch kiềm KOH 48% -> Rửa bằng KOH 48%, H2O2 30% -> Rửa nước à Rửa trong hỗn hợp HF 49%, HCl 37% -> Rửa nước -> Sấy.

- Rửa trong dung dịch axit HF 49%: Nhằm cắt đứt liên kết PN xung quanh viền tấm silic.

- Rửa nước: Nhằm loại bỏ axit HF dư trên bề mặt tấm silic và sau đó sấy khô sản phẩm.

- Rửa trong dung dịch KOH 48%: Nhằm ăn mòn bề mặt tấm silic.

- Rửa bằng KOH 48%, H2O2 30%: Sử dụng hỗn hợp KOH 48% và H2O2 30% (ôxy già) để ngâm, tạo độ nhám và làm sạch bề mặt tấm silic.

- Rửa nước: Nhằm loại bỏ oxy già, KOH dư trên bề mặt tấm silic.

- Rửa lại bằng nước sạch giúp loại bỏ lượng axit dư trên bề mặt tấm silic.

- Sấy: Sau khi rửa xong sẽ tiến hành sấy khô các tấm silic, nhiệt độ sấy khống chế trong khoảng 500C.

Toàn bộ quá trình trên tạo ra hơi HF, nước thải kiềm, nước thải chứa axit và nước thải có chứa flo.

6.Công đoạn Ôxy hóa:

Tiến hành Oxy hóa tấm silic sau quá trình rửa sau, nhằm tối ưu hóa phân bố doping (doping là sự cố ý đưa tạp chất vào một chất bán dẫn nội tại nhằm mục đích điều chỉnh các tính chất điện, quang và cấu trúc của nó), giảm sai sót và tạo thành một lớp màng silic oxit trên bề mặt của tấm silic. Quá trình này được thực hiện trong lò oxy hóa, sử dụng nhiệt điện đến 7000C, oxy được đưa vào và duy trì trong 45 phút, sau đó thiết bị sẽ tự điều chỉnh nhiệt độ nhanh chóng giảm xuống kết hợp các quạt gió bên trong thiết bị làm nguội tự nhiên để tạo thành một màng silic oxit được phủ trên bề mặt.

Công đoạn này phát sinh nhiệt, khí nóng được thu gom vào hệ thống thông qua các ống hút được lắp đặt trên máy, sau đó được thu vào hệ thống tổng và xả ra ngoài qua hệ thống ống xả nhiệt. (Công đoạn chỉ phát sinh nhiệt, khí nóng không chứa các thành phần nguy hại, xả ra ngoài theo hệ thống ống xả nhiệt).

7.Công đoạn Ôxy hóa nhôm:

Mục đích của công đoạn này là thông qua phương pháp lắng đọng hơi plasma, sử dụng phản ứng của TMA (Trimethylaluminium), N2O và Ar, một lớp màng oxit nhôm được lắng đọng ở mặt sau của tấm pin nhằm tăng khả năng hấp thụ năng lượng mặt trời cho tấm tế bào.

TMA cần thiết cho quá trình phản ứng được đưa vào buồng phản ứng bằng khí argon, dưới tác dụng của hơi plasma với N2O, một màng thụ động oxit nhôm được hình thành. TMA còn dư sẽ phát nổ nếu tiếp xúc với không khí, cho nên thiết bị phản ứng có đầu đốt riêng. TMA dư được đốt cháy bằng khí tự nhiên để bảo đảm không còn sót lại. Quá trình đốt cháy tạo ra khí thải đốt cháy. Nhiệt độ sử dụng tại công đoạn này khoảng 3100C.

8.Công đoạn tạo màng phản xạ (PECVD):

Mục đích của bước này là thông qua phản ứng giữa SiH4 và NH3 để tạo lớp màng chống phản xạ nhằm giảm sự phản xạ của ánh sáng và ngăn cản bề mặt tấm silic bị oxi hóa. Lớp màng PECVD có cấu trúc nhỏ gọn, độ cứng cao, độ bền điện môi cao, chống ẩm tốt, kháng axit và kiềm trên bề mặt của tấm tế bào. Các tấm pin được đặt thủ công vào khay than chì, và sau đó, khay than chì được đưa vào khoang lò phản ứng bởi cánh tay robot, chương trình được khởi động, thiết bị chạy tự động, trong quá trình phản ứng cần có SiH4 và NH3, các khí này được cấp từ các bồn chứa tới lò phản ứng bằng hệ thống đường ống, bơm tự động. Trong quá trình này sẽ phát sinh SiH4 và NH3 dư.

N₂O được bơm vào trong quá trình chế màng phản xạ kiềm dưới dạng chất oxy hóa để thúc đẩy phản ứng của NH3 và SiH4, sẽ bị phân hủy thành N2 và O2 vào khí quyển, và sẽ không đi vào sản phẩm. Ngoài ra, tại công đoạn này, nhà máy thực hiện hoạt động vệ sinh khay đựng sản phẩm bằng nước. Do vậy, làm phát sinh nước thải từ quá trình vệ sinh khay.

9.Công đoạn khắc rãnh laser:

Quá trình này nhằm mục đích tạo các rãnh hay còn gọi là “đường lưới” cho mặt sau của tấm tế bào quang điện, quá trình laser hoàn toàn tương tự như laser SE. Máy laser có cửa bảo vệ, khu vực thao tác laser được cách ly bởi vỏ thiết bị khi làm việc, cửa bảo vệ có chức năng khóa liên động an toàn, khi mở hoặc không đóng cửa bảo vệ thì thiết bị không thể hoạt động. Quá trình này phát sinh ra bụi. Tuy nhiên, quá trình khắc tạo rãnh đều được thực hiện trong một thiết bị kín, có thiết bị thu bụi đi kèm.

Lượng bụi silic phát sinh chiếm khoảng 0,0196% lượng tấm silic. Lượng bụi oxit nhôm phát sinh chiếm khoảng 0,02% lượng oxit nhôm tên bề mặt tấm silic. Lượng oxit nhôm trên bề mặt tấm silic = 2.518,78 – 2.518,115 = 0,67 tấn (Số liệu lấy tại công đoạn oxy hóa nhôm).

10.Công đoạn in lưới – thiêu kết:

Đây là công đoạn để tạo ra kết nối cực Âm (-) và cực Dương (+) của tấm tế bào. Phương pháp này là áp dụng in áp sát, bản in được đặt trên tấm tế bào và con lăn thực hiện quét lớp nhũ tương lên trên bản in, các đường nét trên bản in được chuyển lên bề mặt tấm silic. Quá trình in bao gồm các bước: In mặt sau lần 1 à In mặt sau lần 2 à In mặt trước. Sau mỗi khoang in đều có khoang sấy khô lớp nhũ đã in trên bề mặt tấm tế bào. Hỗn hợp nhũ tương nhà máy sử dụng để in có thành phần gồm Al, Ag và chất phụ gia hữu cơ: terpineol (C10H18O 7%). Nhiệt độ của quá trình in khoảng 3000C.

Tấm pin khi in lưới xong, phải trải qua công đoạn thiêu kết trong lò thiêu kết ở nhiệt độ khoảng 7600C, nhằm đốt cháy hết chất kết dính hữu cơ, phần còn lại hầu như là điện cực bằng bạc (Ag) thuần nhất. Sau khi trải qua các quá trình gia nhiệt, sản phẩm được chuyển đến các khoang làm mát để làm nguội tự nhiên.

Tất cả quá trình chuyển tiếp bán thành phẩm từ phân đoạn in điện cực đến lò thiêu kết đều thực hiện thông qua thiết bị tự động. Người lao động chỉ thực hiện giám sát quá trình và vận chuyển các khay bán thành phẩm vào vị trí vận hành.

11.Công đoạn kiểm tra:

Sử dụng thiết bị, máy móc chuyên dụng để kiểm tra các thông số, tính năng tính năng điện của tấm tế bào và kiểm tra ngoại quan để phát hiện các vết xước, hoặc in bị nhòe trên bề mặt tấm tế bào. Công đoạn này không sử dụng hóa chất. Các máy móc sử dụng điện năng. Sản phẩm lỗi được đem đi phân tích lỗi, sau đó thải bỏ và chuyển giao cho đơn vị chức năng thu gom, xử lý. Khối lượng sản phẩm lỗi thải bỏ chiếm khoảng 1,009% tổng khối lượng tấm silic đầu vào.

12. Công đoạn phân loại:

Các tấm tế bào đã được kiểm tra đạt yêu cầu được sắp xếp bằng máy phân loại hoàn toàn tự động theo màu sắc của tấm tế bào quang điện.

13.Công đoạn nhập kho thành phẩm: Nhập kho thành phẩm sau khi phân loại.

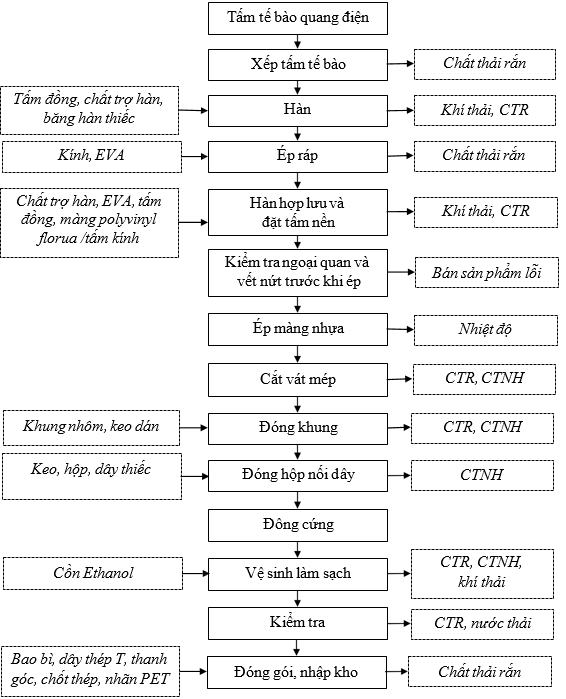

b) Quy trình công nghệ sản xuất sản phẩm tấm pin năng lượng mặt trời:

Hình 1. 2. Sơ đồ quy trình sản xuất lắp ráp pin năng lượng mặt trời

Thuyết minh quy trình sản xuất:

Toàn bộ các công đoạn sản xuất sản phẩm pin năng lượng mặt trời của nhà máy được thực hiện bởi hệ thống dây chuyền tự động. Người công nhân chỉ thực hiện ở các công đoạn cần sự luân chuyển hoặc đứng điều khiển hệ thống máy. Tấm tế bào quang điện - nguyên liệu đầu vào của quá trình sản xuất pin được sản xuất tại nhà máy và một phần được nhập về từ nhà máy tại Bắc Giang hoặc một số nhà cung cấp có uy tín khác.

Quá trình sản xuất được thực hiện qua các bước sau:

1.Công đoạn xếp tấm tế bào

Ở công đoạn này, các tấm tế bào được đặt vào các khay của máy xếp tấm tế bào, máy sẽ phân các tấm thành 3 phần bằng nhau (hoặc 2 phần bằng nhau). Trong quá trình này, các sản phẩm bị lỗi như thiếu các góc và có vết nứt được phát hiện sau đó được thu hồi trả lại cho công đoạn sản xuất tấm tế bào (hoặc bán cho nhà máy sản xuất linh kiện nhỏ hoặc nhà máy sản xuất đèn).

2.Công đoạn hàn

Trên máy có các vị trí chờ đặt các tấm tế bào quang điện, tiến hành đặt các tấm tế bào đã xắp xếp vào máy hàn chuỗi tự động, máy hàn sẽ tự động di chuyển các tấm pin tế bào đến vị trí làm việc, các tấm tế bào sẽ được hàn nối lại với nhau bằng các tấm đồng, băng hàn thiếc và các chất trợ hàn. Các tấm tế bào đã được hàn nối với nhau sẽ được chuyển tự động đến công đoạn tiếp theo. Quá trình này sẽ phát sinh phế liệu đồng và khí thải hữu cơ.

3.Công đoạn ép ráp

Công đoạn này, các lớp vật liệu của pin được ráp vào với nhau. Máy cắt EVA sẽ tự động phủ một lớp phim vinyl axetat (C4H6O2) truyền sáng cao EVA lên bề mặt tấm tế bào, sau đó tấm tấm tế bào được truyền đến máy sắp tấm tấm tế bào tự động thông qua dây chuyền tự động. Robot tự động sắp xếp các tấm tế bào thành một hàng với các điện cực âm và dương liền kề nhau và đặt chúng lên kính, tiếp theo là lớp EVA truyền ánh sáng cao, sau đó là các tấm tế bào. Sau khi hoàn thành sẽ được chuyển đến công đoạn hàn tự động và đặt tấm nền tiếp theo.

4.Công đoạn hàn tự động và đặt tấm nền

Sau khi các tấm pin được chuyển từ máy lên chuyền tự động thành một hàng với các điện cực âm và dương liền kề nhau sẽ sử dụng tấm đồng để hàn các điện cực lại với nhau tạo tính dẫn điện cho cả tấm pin, việc hàn các điện cực hoàn toàn bằng công nghệ tự động. Sau đó sẽ phủ lớp màng EVA lên để bảo vệ các điện cực. Tiếp theo thì đối với tấm pin 1 mặt sẽ được phủ lớp polyvinyl florua, còn đối với tấm pin 2 mặt thì sẽ đặt tấm kính lên. Công đoạn này phát sinh ra phế liệu đồng.

5.Công đoạn kiểm tra ngoại quan và vết nứt trước khi ép

Ngoại quan các lớp được kiểm tra bằng ánh sáng, tập trung vào việc tìm kiếm các lỗi như vật thể lạ trong các bộ phận và các tấm tế bào. Dùng điện để kiểm tra thử các tấm tế bào, khi phát hiện lỗi chất bán dẫn sẽ phát sáng, dùng thiết bị để ghi lại hình ảnh bất thường, như vậy có thể phát hiện ra những lỗi mà mắt thường không thể thấy. Sản phẩm lỗi sẽ được thu hổi và tháo dỡ linh kiện để gia công lại.

6.Công đoạn ép màng nhựa

Sau khi tấm tế bào trải qua quá trình kiểm tra, nó được chuyển đến máy ép, khoang máy ép được cài đặt nhiệt độ khoảng 800C trong môi trường chân không. Tấm kính, màng vinyl axetat (EVA), tấm pin tế bào tinh thể và màng tổng hợp polyvinyl florua được ép lại với nhau, tạo thành 1 tấm pin năng lương mặt trời (hay còn gọi là tấm pin năng lượng mặt trời) gần hoàn chỉnh. Sau đó tấm pin được làm nguội tự nhiên. Sau khi kiểm tra tấm pin quang điện sẽ được chuyển sang quá trình cắt vát mép.

7. Công đoạn cắt vát mép

Công đoạn này sử dụng máy cắt vát mép để cắt phần thừa của lớp màng EVA xung quanh và phần thừa của màng tổng hợp polyvinyl florua tại mặt sau, đồng thời loại bỏ lớp keo dính thừa xung quanh.

8.Công đoạn đóng khung

Sau khi các tấm pin đã được cắt vát mép được kiểm tra đạt yêu cầu, chúng được chuyển đến máy đóng khung tự động bằng dây truyền. Thiết bị sẽ tự động kẹp khung nhôm chứa keo dính và lắp ráp chúng vào bốn cạnh của các tấm pin quang điện. Thành phần chính của keo dán dùng cho công đoạn là silan, không có thành phần dễ bay hơi và không tạo ra khí thải trong quá trình.

9.Công đoạn đóng hộp nối dây

Hộp nối dây của tấm pin quang điện được dán vào mặt sau của tấm pin bằng keo dán silicon, và các dây dẫn của hộp nối dây được hàn vào các điện cực âm và dương của tấm pin bằng thiếc không chì, sau đó bịt kín hộp đấu dây lại. Sau khi hoàn thành, tấm pin được đóng gói bằng máy xếp tự động và vận chuyển đến phòng đông cứng.

10.Công đoạn đông cứng

Nhằm làm khô lớp keo trên tấm pin. Keo silicon cần được duy trì trên 4 giờ ở nhiệt độ 23-250C và độ ẩm 50% để đạt yêu cầu đóng rắn bề mặt.

11. Công đoạn vệ sinh làm sạch

Sau khi đông cứng, tấm pin quang điện được vận chuyển đến công đoạn làm sạch. Nếu khung nhôm có màng bảo vệ, công nhân sẽ xé bỏ đi, sau đó dùng vải sạch thấm một lượng cồn ethanol thích hợp để lau loại bỏ vết bẩn. Quá trình này sẽ phát sinh các mảnh vải thấm cồn và khí thải cồn.

12. Công đoạn kiểm tra

Sử dụng các máy móc chuyên dụng để kiểm tra các thông số sản phẩm như công suất tấm pin, dòng điện, điện áp, kiểm tra khả năng chịu áp lực, kiểm tra vết nứt, tìm các vật thể lạ trong các tấm pin. Các sản phẩm không đạt sẽ được xử lý lại. Quá trình này sẽ tạo ra các sản phẩm phế liệu (chủ yếu là thủy tinh) và nước thải từ quá trình rửa lại tấm pin. Công đoạn này không sử dụng hóa chất, thiết bị kiểm tra hoạt động bằng điện năng.

13. Công đoạn đóng gói nhập kho:

Sử dụng vật liệu đóng gói để đóng gói các sản phẩm đã đạt yêu cầu. Công nghệ đóng gói hoàn toàn tự động. Bao bì đóng gói đã được in sẵn tem mác.

4. Nguyên liệu, nhiên liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

4.1. Nhu cầu sử dụng nguyên, nhiên, vật liệu, hóa chất của dự án

- Nhu cầu sử dụng nguyên, nhiên, vật liệu:

Bảng 1. 1. Nhu cầu nguyên, nhiên, vật liệu phục vụ cho sản xuất

|

TT |

Tên nguyên liệu |

Đơn vị |

Lượng dùng hàng năm |

Lượng dùng hàng năm quy đổi sang tấn/năm |

Nguồn gốc |

Công đoạn sử dụng |

|

I |

Nguyên vật liệu sản xuất tấm tế bào quang điện |

|||||

|

1 |

Tấm silic (đã qua công đoạn kiểm tra) |

Tấm |

251.561.000 |

2.541,792 |

Trung Quốc |

Gia công tấm tế bào quang điện |

|

II |

Nguyên vật liệu sản xuất pin năng lượng mặt trời |

|||||

|

2 |

Tấm tế bào quang |

Tấm |

406.794.000 |

4.474,734 |

Bao gồm tấm |

Hàn |

|

TT |

Tên nguyên liệu |

Đơn vị |

Lượng dùng hàng năm |

Lượng dùng hàng năm quy đổi sang tấn/năm |

Nguồn gốc |

Công đoạn sử dụng |

|

|

điện |

|

|

|

tế bào sản xuất tại nhà máy và tấm tế bào nhập về tại nhà máy ở Bắc Giang hoặc đơn vị khác |

|

|

3 |

Tấm đồng |

Kg |

20.000 |

2 |

Trung Quốc |

Hàn |

|

4 |

Băng hàn siêu mềm (Băng hàn thiếc ) |

Cái |

32.000.000 |

40 |

Trung Quốc |

Hàn |

|

5 |

Kính cường lực |

Cái |

8.000.000 |

54.870 |

Trung Quốc |

Ép ráp |

|

6 |

Màng EVA cao cấp |

m2 |

15.200.000 |

15 |

Trung Quốc |

Ép ráp |

|

7 |

Màng EVA phổ thông |

m2 |

15.200.000 |

15 |

Trung Quốc |

Ép ráp |

|

8 |

Màng Polyvinyl Florua |

m2 |

7.720.000 |

7 |

Trung Quốc |

Ép ráp |

|

9 |

Kính cường lực thông thường |

Cái |

4.000.000 |

45.350 |

Trung Quốc |

Ép ráp |

|

10 |

Vật liệu ngăn cách_CPC |

m2 |

3.920 |

40 |

Trung Quốc |

Ép ráp |

|

11 |

Đai định vị |

Cuộn |

5.600 |

560 |

Trung Quốc |

Ép ráp |

|

12 |

Thanh cố định vừa |

Cái |

16.000.000 |

300 |

Trung Quốc |

Ép ráp |

|

13 |

Thanh cố định ngắn |

Cái |

24.000.000 |

319 |

Trung Quốc |

Ép ráp |

|

14 |

Thanh cố định dài |

Cái |

16.000.000 |

400 |

Trung Quốc |

Ép ráp |

|

15 |

Khung nhôm dài |

Cái |

8.000.000 |

1.600 |

Trung Quốc |

Đóng khung |

|

16 |

Khung nhôm ngắn |

Cái |

8.000.000 |

1.200 |

Trung Quốc |

Đóng khung |

|

17 |

Hộp đựng mối nối hai mạch điện |

Cái |

8.000.000 |

100 |

Trung Quốc |

Đóng hộp nối dây |

|

18 |

Dây thiếc không chì |

kg |

40 |

0,04 |

Trung Quốc |

Đóng hộp nối dây |

|

TT |

Tên nguyên liệu |

Đơn vị |

Lượng dùng hàng năm |

Lượng dùng hàng năm quy đổi sang tấn/năm |

Nguồn gốc |

Công đoạn sử dụng |

|

19 |

Phích chống bụi |

cái |

8.000.000 |

400 |

Trung Quốc |

Đóng gói |

|

20 |

Nhãn PET |

cái |

8.000.000 |

2 |

Trung Quốc |

Đóng gói |

|

21 |

Băng truyền nhiệt |

Cuộn |

730 |

70 |

Trung Quốc |

Đóng gói |

|

22 |

Bao bì giấy |

cái |

296.300 |

15,2 |

Trung Quốc |

Đóng gói |

|

23 |

Dây thép T |

Mét |

4.444.500 |

40 |

Trung Quốc |

Đóng gói |

|

24 |

Thanh góc |

cái |

8.000.000 |

20 |

Trung Quốc |

Đóng gói |

|

25 |

Chốt thép |

cái |

2.963.000 |

30 |

Trung Quốc |

Đóng gói |

|

|

Tổng |

- |

- |

112.411,77 |

- |

- |

(Nguồn: Công ty TNHH phát triển năng lượng.. cung cấp)

- Nhu cầu sử dụng hóa chất:

Bảng 1. 2. Nhu cầu sử dụng hóa chất của dự án

|

TT |

Tên hóa chất sử dụng |

Thành phần/ Công thức hóa học |

Đơn vị |

Khối lượng TB (năm) |

Nguồn gốc |

Công đoạn sử dụng |

|

I |

Hóa chất sử dụng trong quá trình sản xuất tấm tế bào quang điện (Khối lượng hóa chất sử dụng cho quá trình sản xuất tấm tế bào với công suất 249.000.000 tấm/năm) |

|||||

|

1 |

HF 49% |

HF |

Tấn |

1.042,77 |

Trung Quốc |

Rửa làm mờ |

|

2 |

HCl 37% |

HCl |

Tấn |

1.042,14 |

Trung Quốc |

Rửa làm mờ |

|

3 |

KOH 48% |

KOH |

Tấn |

1.107,24 |

Trung Quốc |

Rửa làm mờ |

|

4 |

H2O2 30% |

H2O2 |

Tấn |

498,25 |

Trung Quốc |

Rửa làm mờ |

|

5 |

Chất phụ gia rửa |

Nước, IPA, NaOH, muối axit yếu |

Tấn |

49,95 |

Trung Quốc |

Rửa làm mờ |

|

TT |

Tên hóa chất sử dụng |

Thành phần/ Công thức hóa học |

Đơn vị |

Khối lượng TB (năm) |

Nguồn gốc |

Công đoạn sử dụng |

|

6 |

HF 49% |

HF |

Tấn |

2.340,41 |

Trung Quốc |

Rửa sau |

|

7 |

HCl 37% |

HCl |

Tấn |

1,84 |

Trung Quốc |

Rửa sau |

|

8 |

KOH 48% |

KOH |

Tấn |

398,6 |

Trung Quốc |

Rửa sau |

|

9 |

H2O2 30% |

H2O2 |

Tấn |

249,25 |

Trung Quốc |

Rửa sau |

|

10 |

POCl3 |

POCl3 |

Tấn |

9,462 |

Trung Quốc |

Khuếch tán |

|

11 |

O2 |

O2 |

Tấn |

65,63 |

Trung Quốc |

Khuếch tán |

|

12 |

N2 |

N2 |

Tấn |

525,04 |

Trung Quốc |

Khuếch tán |

|

13 |

O2 |

O2 |

Tấn |

24,9 |

Trung Quốc |

Oxy hóa |

|

14 |

TMA |

Trimethylal uminium |

Tấn |

0,94 |

Trung Quốc |

Oxy hóa nhôm |

|

15 |

N2O |

N2O |

Tấn |

6,89 |

Trung Quốc |

Oxy hóa nhôm |

|

16 |

Ar |

Ar |

Tấn |

12,45 |

Trung Quốc |

Oxy hóa nhôm |

|

17 |

SiH4 |

SiH4 |

Tấn |

47,31 |

Trung Quốc |

Tạo màng phản xạ |

|

18 |

NH3 |

NH3 |

Tấn |

67,7 |

Trung Quốc |

Tạo màng phản xạ |

|

19 |

N2O |

N2O |

Tấn |

84,66 |

Trung Quốc |

Tạo màng phản xạ |

|

20 |

Nhũ nhôm |

Al, terpineol |

Kg |

782,4 |

Trung Quốc |

In lưới |

|

21 |

Nhũ bạc |

Ag, terpineol |

Kg |

143,58 |

Trung Quốc |

In lưới |

|

II |

Hóa chất sử dụng trong sản xuất pin năng lượng mặt trời (Khối lượng hóa chất sử dụng cho quá trình sản xuất pin năng lượng mặt trời |

|||||

|

TT |

Tên hóa chất sử dụng |

Thành phần/ Công thức hóa học |

Đơn vị |

Khối lượng TB (năm) |

Nguồn gốc |

Công đoạn sử dụng |

|

|

với công suất 7.340.000 tấm/năm) |

|||||

|

22 |

Chất trợ hàn |

silicon dioxide |

Tấn |

12,8 |

Trung Quốc |

Hàn |

|

23 |

Keo dán khung |

Silicon |

Lít |

60.000 |

Trung Quốc |

Đóng khung |

|

24 |

Keo dán hộp dây |

Silicon |

Lít |

4.000 |

Trung Quốc |

Đóng hộp nối dây |

|

25 |

Keo dán hộp nối loại A |

epoxy |

Lít |

160.000 |

Trung Quốc |

Dán hộp nối dây |

|

26 |

Keo dán hộp nối loại B |

epoxy |

Lít |

40.000 |

Trung Quốc |

Dán hộp nối dây |

|

27 |

Etanol |

C2H5OH |

Lít |

8.000 |

Trung Quốc |

Làm sạch |

|

28 |

Keo silicon |

silicon |

Kg |

500 |

Trung Quốc |

Đóng hộp nối dây |

|

III |

Hóa chất sử dụng trong xử lý khí thải, nước thải |

|||||

|

29 |

Ca(OH)2 |

Ca(OH)2 |

Tấn |

4.292 |

Việt Nam |

Xử lý nước thải |

|

30 |

CaCl2 |

CaCl2 |

Tấn |

2.200 |

Việt Nam |

|

|

31 |

PAC |

[Al2(OH)nCl6- n]m |

Tấn |

1.300 |

Trung Quốc |

|

|

32 |

H2SO4 |

H2SO4 |

Tấn |

1.250 |

Việt Nam |

|

|

33 |

PAM |

(C3H5NO)n |

Tấn |

1 |

Trung Quốc |

|

|

34 |

Natri hiđroxit |

NaOH |

Tấn |

88,4 |

Việt Nam |

Xử lý khí thải |

|

35 |

Than hoạt tính |

Cacbon |

Kg |

4.944 |

Trung Quốc |

Xử lý khí thải |

(Nguồn: Công ty TNHH Phát triển năng lượng ....cung cấp)

>>> XEM THÊM: Thuyết minh lập dự án nhà máy chế biến nông sản xuất khẩu

Tin liên quan

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất thực phẩm

- › Đề xuất cấp giấy phép môi trường nhà máy chế biến và kinh doanh lương thực

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất thuốc thú y

- › Báo cáo đề xuất GPMT cơ sở sản xuất - gia công thuốc bảo vệ thực vật

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất chíp thạch anh điện tử

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất, cắt hạt nha đam

- › Báo cáo đề xuất cấp giấy phép môi trườn nhà máy sản xuất giấy

- › Báo cáo đề xuất cấp giấy phép môi trường khu biệt thự cao cấp và nhà ở

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất cá hộp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất lốp xe

Gửi bình luận của bạn