Báo cáo đề xuất cấp GPMT nhà máy sản xuất chíp thạch anh điện tử

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường dự án nhà máy sản xuất chíp thạch anh điện tử, lắp ráp thiết bị bay UAV, sản xuất khí ngành bán dẫn công nghệ cao

Ngày đăng: 21-08-2025

381 lượt xem

Mở Đầu....................................................................................... 1

CHƯƠNG I....................................................................................... 4

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ................................. 4

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư................ 8

1.3.1. Công suất của dự án đầu tư theo giấy chứng nhận đầu tư................. 8

1.3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư ...9

1.3.2.1. Công nghệ sản xuất:................................................................. 9

1.3.2.2. Đánh giá việc lựa chọn công nghệ sản xuất:............................ 43

1.3.3. Sản phẩm của dự án đầu tư.......................................................... 45

1.4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư..... 47

1.4.1. Nguyên, nhiên, vật liệu phục vụ giai đoạn thi công xây dựng................... 47

1.4.2. Nguyên, nhiên, vật liệu phục vụ giai đoạn vận hành.............................. 51

1.5. Các thông tin khác liên quan đến dự án đầu tư....................................... 62

1.5.1. Hiện trạng quản lý, sử dụng đất, mặt nước của dự án............................ 62

1.5.4. Tiến độ, tổng mức đầu tư, tổ chức quản lý và thực hiện dự án............... 78

SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG........ 83

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường....... 83

2.1.1. Sự phù hợp của dự án với chiến lược bảo vệ môi trường quốc gia......83

1.2. Đánh giá sự phù hợp với quy hoạch bảo vệ môi trường quốc gia........ 84

1.3. Sự phù hợp dự với Quy hoạch của UBND tỉnh Ninh Bình...................... 84

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường........ 85

đánh giá hiện trạng môi trường nơi thực hiện dự án đầu tư.............................. 88

đánh giá, dự báo tác động môi trường của dự án đầu tư và đề xuất các công trình, biện pháp bảo vệ môi trường...... 89

4.1. Đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn thi công xây dựng dự án...89

4.2. Đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn dự án đi vào vận hành.95

4.2.1. Công trình, biện pháp xử lý nước thải................................................... 95

2.2.1.3. Công trình thu gom, thoát nước mưa........................................... 118

4.2.2 Công trình, biện pháp xử lý bụi, khí thải................................................. 121

4.2.5. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi dự án đi vào vận hành........... 130

4.3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường............... 137

4.3.1. Danh mục công trình, biện pháp bảo vệ môi trường của dự án....... 137

4.3.2. Kế hoạch xây lắp các công trình bảo vệ môi trường, thiết bị xử lý chất thải, thiết bị quan trắc nước thải, khí thải tự động, liên tục.....138

Tổ chức, bộ máy quản lý, vận hành các công trình bảo vệ môi trường......................... 138

4.4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả nhận dạng, đánh giá, dự báo. 139

4.4.1. Về các phương pháp đánh giá, dự báo.................................................. 139

4.4.2. Về mức độ chi tiết của các đánh giá.......................................................... 139

4.4.3. Về độ tin cậy của các đánh giá............................................................... 139

PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC..... 142

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG............................. 143

1. Nội dung đề nghị cấp phép đối với nước thải..................................... 143

2. Nội dung đề nghị cấp phép đối với khí thải............................................. 143

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung............................. 144

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG DỰ ÁN.... 145

1. Kế hoạch vận hành thử nghiệm các công trình xử lý chất thải của dự án................. 145

1.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án.................... 145

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình thiết bị xử lý chất thải...145

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật...147

2.1 Chương trình quan trắc môi trường định kỳ......................................... 147

2.2. Chương trình quan trắc tự động chất thải........................................ 147

3. Kinh phí thực hiện quan trắc môi trường hằng năm....................... 147

Chương VIi.................................................................................. 148

CAM KẾT CủA CHỦ DỰ ÁN ĐẦU TƯ....................... 148

MỞ ĐẦU

Dự án “Nhà máy sản xuất chíp thạch anh điện tử; sản xuất và lắp ráp thiết bị bay UAV; sản xuất khí ngành bán dẫn công nghệ cao” được thực hiện trên cơ sở điều chỉnh dự án đầu tư đầu tư “Nhà máy chế tạo thiết bị thủy điện” của Công ty Cổ phần SHP Ninh Bình tại lô A2, khu công nghiệp Khánh Phú, thành phố Hoa Lư, tỉnh Ninh Bình.

Dự án “Nhà máy chế tạo thiết bị thủy điện” đã được Ban Quản lý các Khu công nghiệp cấp Giấy chứng nhận đăng ký đầu tư số 8320888881 lần đầu ngày 10/07/2020. Dự án đã được Ban quản lý các Khu công nghiệp tỉnh Ninh Bình phê duyệt báo cáo đánh giá tác động (ĐTM) tại Quyết định số 40/QĐ-BQL ngày 27/7/2020. Sau đó, công ty đã tiến hành ký hợp đồng thuê đất số 47 ngày 13/8/2020 với Sở Tài nguyên và Môi trường tỉnh Ninh Bình, diện tích thuê đất là 109.957,7 m2 và được Sở Tài nguyên và Môi trường cấp giấy chứng nhận quyền sử dụng đất số CU 999023 ngày 17/8/2020. Dự án sau đó đã được UBND tỉnh Ninh Bình phê duyệt quy hoạch chi tiết xây dựng tỷ lệ 1/500 tại Quyết định số 932/QĐ-UBND ngày 5/8/2020.

Hiện trạng thực hiện dự án “Nhà máy chế tạo thiết bị thủy điện”: Sau khi được phê duyệt báo cáo ĐTM và các thủ tục pháp lý cần thiết, công ty đã thực hiện các nội dung công việc gồm: Bóc phủ thảm thực vật trên diện tích 109.957,7 m2, san nền đến cao độ thiết kế 2,4 m; Xây dựng hàng rào kiên cố bảo vệ dự án dài 1.383 m, cao 2,4 m tường dày 220mm; Xây dựng cổng chính; Trồng cây xanh trên diện tích 22.000 m2, chiếm 20% diện tích đất; Lắp dựng Nhà tạm văn phòng điều hành của dự án; Hoàn thành kết nối giao thông với Khu công nghiệp; Ký kết hợp đồng với nhà cung cấp nước khu công nghiệp; Khoan khảo sát địa chất công trình.

Do dịch bệnh Covid 19, Trung Quốc dùng các biện pháp chống dịch thời gian hơn 2 năm, việc hợp tác đối tác chuyển giao công nghệ và thiết bị đình trệ. Xung đột quân sự giữa Nga và Ukraina nổ ra, các Công ty đối tác tại Ukraina hoàn toàn mất kiểm soát không còn khả năng tiếp tục hoạt động nên đã dừng hợp tác theo điều kiện bất khả kháng làm dự án công ty chậm tiến độ và không thể triển khai.

Nhằm nâng cao tính hiệu quả trong việc sử dụng đất đóng góp ngân sách cho Nhà nước, Công ty đã nỗ lực điều chỉnh hướng sản xuất kinh doanh cho phù hợp tình hình hiện tại, nghiên cứu phát triển ngành nghề mới, phù hợp với Quyết định số 1018/QĐ- TTg về chiến lược phát triển công nghiệp bán dẫn Việt Nam đến năm 2030 và tầm nhìn 2050 của Thủ tướng Chính phủ ban hành ngày 21/9/2024 góp phần tăng thu ngân sách, bảo vệ môi trường thu hút đầu tư, nâng cao vị thế Việt Nam trên thị trường quốc tế. Theo đó, Công ty đã điều chỉnh dự án thành Dự án “Nhà máy sản xuất chíp thạch anh điện tử; sản xuất và lắp ráp thiết bị bay UAV; sản xuất khí ngành bán dẫn công nghệ cao” để để phù hợp với tình hình kinh doanh và mục tiêu của doanh nghiệp và đã được Ban Quản lý các Khu công nghiệp tỉnh Ninh Bình cấp Giấy chứng nhận đăng ký đầu thay đổi lần 1 ngày 27/03/2025. Đồng thời, Dự án đã được Ban Quản lý các Khu công nghiệp tỉnh Ninh Bình quyết định chấp thuận chủ trương đầu tư đồng thời chấp thuận nhà đầu tư cấp lần đầu ngày 27/3/2025. Dự án thực hiện với quy mô công suất: sản xuất sản phẩm chíp thạch anh điện tử 300.000.000 sản phẩm/năm (20 tấn sản phẩm/năm); sản xuất và lắp ráp thiết bị bay UVA dịch vụ hỗ trợ ngành bán dẫn và thiết bị điện tử 25.000 sản phẩm/năm (70 tấn sản phẩm/năm); sản xuất khí ngành bán dẫn công nghệ cao 55.790 tấn sản phẩm/năm.

CHƯƠNG I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1. Tên chủ dự án đầu tư

- Tên chủ dự án đầu tư: Công ty cổ phần SHP Ninh Bình

- Địa chỉ văn phòng: Lô A2, Khu công nghiệp Khánh Phú, phường Đông Hoa Lư (trước đây phường Ninh Phúc, thành phố Hoa Lư), tỉnh Ninh Bình.

- Người đại diện theo pháp luật của chủ dự án đầu tư: Ông:.......... Chức vụ: Tổng giám đốc

- Giấy chứng nhận đăng ký doanh nghiệp Công ty Cổ phần, mã số doanh nghiệp số ..... do Sở Kế hoạch và Đầu tư tỉnh Ninh Bình cấp lần đầu ngày 16/06/2020 và đăng ký thay đổi lần thứ 11, ngày 09/06/2025.

- Giấy chứng nhận đầu tư số: ..... được Ban quản lý các KCN tỉnh Ninh Bình cấp lần đầu ngày 10/7/2020, chứng nhận thay đổi lần thứ 01 ngày 27/3/2025.

1.2. Tên dự án đầu tư

- Tên dự án đầu tư: Nhà máy sản xuất chíp thạch anh điện tử, sản xuất và lắp ráp thiết bị bay UAV; sản xuất khí ngành bán dẫn công nghệ cao (sau đây gọi tắt là Dự án).

- Địa điểm thực hiện dự án đầu tư: Lô A2, Khu công nghiệp Khánh Phú, phường Đông Hoa Lư (trước đây phường Ninh Phúc, thành phố Hoa Lư), tỉnh Ninh Bình.

- Tổng diện tích đất sử dụng là: 109.957,70 m2.

- Vị trí tiếp giáp: Khu đất (theo bản đồ quy hoạch KCN Khánh Phú kèm theo Quyết định số 608/QĐ-UBND ngày 07/5/2020 của UBND tỉnh Ninh Bình về việc phê duyệt điều chỉnh quy hoạch phân khu xây dựng Khu công nghiệp Khánh Phú):

+ Phía Bắc giáp đường nội bộ Khu công nghiệp Khánh Phú (Tuyến D4*- D7*);

+ Phía Tây giáp đường nội bộ Khu công nghiệp Khánh Phú (Tuyến D4*- D4);

+ Phía Tây Nam giáp đường trục Khu công nghiệp Khánh Phú (Tuyến D4-D3*);

+ Phía Đông Nam giáp đường nội bộ Khu công nghiệp Khánh Phú (Tuyến D3*- D7*).

- Vị trí thực hiện dự án được giới hạn bởi các mốc tọa độ theo bảng sau:

- Sơ đồ vị trí, ranh giới khu vực thực hiện dự án được thể hiện dưới hình sau:

Hình 1. 1. Sơ đồ vị trí, ranh giới thực hiện dự án

- Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư:

+ Giấy chứng nhận đầu tư số: 8320888881 được Ban quản lý các KCN tỉnh Ninh Bình cấp lần đầu ngày 10/7/2020, chứng nhận thay đổi lần thứ 01 ngày 27/3/2025.

+ Quyết định số 401/QĐ-UBND ngày 6/5/2025 của UBND tỉnh Ninh Bình phê duyệt điều chỉnh Quy hoạch chi tiết tỷ lệ 1/500 Dự án đầu tư Nhà máy sản xuất chíp thạch anh điện tử, sản xuất và lắp ráp thiết bị bay UAV, sản xuất khí ngành bán dẫn công nghiệp cao tại KCN Khánh Phú.

+ Quyết định số 40/QĐ-BQL ngày 27/7/2020 của Ban quản lý các KCN tỉnh Ninh Bình phe duyệt báo cáo đánh giá tác động môi trường của Dự án “Nhà máy chế tạo thiết bị thủy điện” của Công ty cổ phần SHP Ninh Bình tại KCN Khánh Phú, huyện Yên Khánh, tỉnh Ninh.

+ Văn bản số 505/BQL-QHXD ngày 21/8/2020 của BQL các KCN tỉnh Ninh Bình ngày 21/8/2020 về việc san lấp mặt bằng dự án Nhà máy chế tạo thiết bị thủy điện tại KCN Khánh Phú.

- Quy mô dự án đầu tư theo quy định tại điều 25 Nghị đinh này:

Dự án Nhà máy sản xuất chíp thạch anh điện tử, sản xuất và lắp ráp thiết bị bay UAV, sản xuất khí ngành bán dẫn công nghệ cao với vốn đầu tư 2.457.000.000.000 VNĐ (Hai nghìn bốn trăm năm mươi bảy tỷ đồng Việt Nam). Căn cứ khoản 4 điều 9 theo Luật đầu tư công số 58/2024/QH15. Theo đó, Dự án thuộc tiêu chí phân loại dự án nhóm A.

Loại hình sản xuất, kinh doanh, dịch vụ: Đầu tư xây dựng mới nhà máy sản xuất chíp thạch anh điện tử, sản xuất và lắp ráp thiết bị bay UAV và sản xuất khí ngành bán dẫn công nghệ cao.

Phân nhóm dự án đầu tư: Dự án thuộc số thứ tự 2, mục II, Phụ lục V ban hành kèm theo Nghị định số 05/2025/NĐ-CP ngày 10/01/2025 của Chính phủ. Dự án có cấu phần xây dựng không thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường, có phát sinh nước thải, bụi, khí thải phải được xử lý hoặc có phát sinh chất thải nguy hại phải được quản lý theo quy định về quản lý chất thải. Dự án trên thuộc danh mục dự án đầu tư nhóm III.

1.3.Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

1.3.1. Công suất của dự án đầu tư theo giấy chứng nhận đầu tư

- Công suất thiết kế dự án:

Bảng 1. 2. Công suất thiết kế dự án

|

TT |

Sản phẩm |

Công suất |

|

1 |

Sản xuất chíp thạch anh điện tử |

300.000.000 sản phẩm/năm, tương đương 20 tấn/năm; |

|

2 |

Sản xuất và lắp ráp thiết bị bay UAV (Bao gồm sản phẩm hỗ trợ ngành bán dẫn và thiết bị điện tử) |

25.000 sản phẩm/năm, tương đương 70 tấn/năm; |

|

3 |

Sản xuất khí ngành bán dẫn công nghệ cao |

55.790 tấn/năm gồm: - Khí N2O. 6N = 1.800 tấn/năm; - Khí N2O.7N = 120 tấn/năm; - Khí CO2.6N = 48.870 tấn/năm; - Khí NH3.7N= 5.000 tấn /năm. |

1.3.2.Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư:

1.3.2.1. Công nghệ sản xuất:

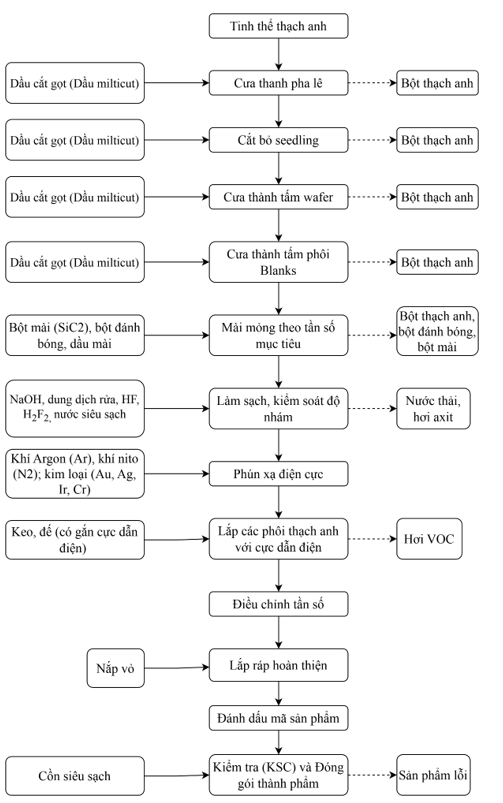

Sơ đồ quy trình sản xuất chíp thạch anh điện tử:

Sau khi tinh thể thạch anh được tạo ra bởi quá trình thủy nhiệt áp suất cao, tinh thể này sẽ được đưa vào để chế tạo thành các tinh thể dao động. Quy trình sản xuất bao gồm nhiều bước cần được thực hiện rất cẩn thận. Hầu hết các bước sản xuất yêu cầu điều kiện phòng sạch được kiểm soát chặt chẽ:

Thuyết minh quy trình sản xuất

Bảng 1. 3: Quy trình sản xuất chíp thạch anh

|

TT |

Công đoạn sản xuất |

Diễn giải công nghệ sản xuất |

Hình ảnh |

Loại chất thải phát sinh |

|

1 |

Nguyên liệu đầu vào |

Nguyên liệu đầu vào của sản phẩm là tế bào thạch anh được nhập về từ các nhà sản xuất uy tín trên thế giới (Nga, Hàn Quốc, Đài Loan…). Tế bào thạch anh có chất lượng rất cao, được sản xuất bằng công nghệ tiên tiến nhất, đảm bảo tiêu chuẩn kỹ thuật, chất lượng quốc tế. Nguyên liệu được lưu giữ trong kho sạch với các điều kiện bảo quản khắt khe nhất. |

|

|

|

2 |

Cưa thanh pha lê |

- Tiến hành kiểm tra nguyên liệu và đưa vào máy cắt phôi, tạo thành phôi chíp sơ cấp wafer (thạch anh - dạng pha lê) theo hình dạng yêu cầu Quá trình cưa sử dụng dầu cắt để làm mát và giữ bụi. Dầu được thu gom xuống hố thu dầu thiết kế đồng bộ với máy và tuần hoàn tái sử dụng. Lượng bột thạch anh cuốn theo dầu xuống hố thu định kỳ được nạo vét đưa đi xử lý cùng chất thải nguy hại |

|

Bột thạch anh |

|

3 |

Cắt bỏ seedling |

Từ tấm phôi chíp sơ cấp wafer (thạch anh - dạng pha lê) được đưa vào máy cắt tiếp tục cắt các phôi chíp sơ cấp thành các phôi thứ cấp. Quá trình cắt sử dụng dầu cắt để làm mát và giữ bụi. Dầu được thu gom xuống hố thu dầu thiết kế đồng bộ với máy và tuần hoàn tái sử dụng. Lượng bột thạch anh cuốn theo dầu xuống hố thu định kỳ được nạo vét đưa đi xử lý cùng chất thải nguy hại |

|

Bột thạch anh |

|

4 |

Cưa thành tấm wafer |

Sử dụng máy cưa tự động cưa các phôi thứ cấp thành các tấm phôi wafer mỏng có chiều dày khoảng 0,8 -2 mm Quá trình cưa sử dụng dầu cắt để làm mát và giữ bụi. Dầu được thu gom xuống hố thu dầu thiết kế đồng bộ với máy và tuần hoàn tái sử dụng. Lượng bột thạch anh cuốn theo dầu xuống hố thu định kỳ được nạo vét đưa đi xử lý cùng chất thải nguy hại |

|

Bột thạch anh |

|

5 |

Cưa thành tấm phôi Blanks |

- Sử dụng máy cưa lưỡi cưa kim cương để tạo hình phôi chíp thạch anh đạt yêu cầu Quá trình cưa sử dụng dầu cắt để làm mát và giữ bụi. Dầu được thu gom xuống hố thu dầu thiết kế đồng bộ với máy và tuần hoàn tái sử dụng. Lượng bột thạch anh cuốn theo dầu xuống hố thu định kỳ được nạo vét đưa đi xử lý cùng chất thải nguy hại |

|

Bột thạch anh |

|

6 |

Mài mỏng theo tần số mục tiêu |

Đưa phôi chíp thạch anh vào hệ thống mài phẳng tự động để đạt tần số mục tiêu, phân loại chíp đã mài bằng thiết bị kiểm tra X - ray, các phôi chíp không đạt yêu cầu sẽ được xử lý mài lại. Sau đó tiến hành kiểm tra (test) tần số cho các phôi chíp (wafer) bằng máy đo tân số (sai số cho phép của tần số đạt được 10-6 Hz), các phôi chíp sẽ được phân loại theo các dãi tần số khác nhau. Quá trình mài sử dụng bột mài, bột đánh bóng và dầu mài. Dầu được thu gom xuống hố thu dầu thiết kế đồng bộ với máy và tuần hoàn tái sử dụng. Lượng bột thạch anh cuốn theo dầu xuống hố thu định kỳ được nạo vét đưa đi xử lý cùng chất thải nguy hại |

|

Bột thạch anh |

|

7 |

Làm sạch, kiểm tra độ nhám |

- Sau đó tiến hành kiểm tra bề mặt và độ nhám của các phôi chíp sau đó tiến hành làm sạch bể mặt. Đầu tiên, Để khử mọi chất dầu mỡ, săng…trên mặt thì nhúng sản phẩm vào thùng dung dịch có chứa hóa chất tẩy dầu (thành phần gồm bicromatkali (K2Cr2O7) được hòa với axit sunfuric (H2SO4). - Sau khi tẩy dầu xong tiếp tục đưa vào dung dịch axit H2F2 (flohidric kép), HF có nồng độ 20-30% trong khoảng thời gian 10 – 12 giờ. - Sau khi ngâm trong dung dịch axit H2F2, HF sẽ tiến hành xả axit và lập tức sau đó ta xả vòi nước tinh khiết vào để rửa cho blank được cách ly ngay khỏi axit H2F2. Toàn bộ quá trình làm sạch sử dụng nước tinh khiết để xử lý. Hệ thống lọc nước tinh khiết RO công suất 150 m3/ngày cung cấp đảm bảo cho dây chuyền sản xuất. - Tiếp theo rửa sạch bằng dung dịch kiềm NaOH nồng độ 5 – 10%. |

|

- Nước thải, hơi axit |

|

8 |

Phún xạ điện cực |

- Các phần tử chíp thạch anh điện tử sau khi đã được xử lý bề mặt được đưa đến hệ thống phún xạ điện cực để chế tạo màng dẫn điện liên kết với chíp bằng phương pháp hóa hơi chân không kết hợp dẫn điện cực kim loại. Nguyên lý phún xạ: Đây là kỹ thuật chế tạo màng mỏng dựa trên nguyên lý truyền động năng. Quá trình này được tạo ra trong môi trường chân không, trong đó khí argon (Ar), khí nito (N2) được nạp vào và in hóa thành các ion mang điện. Các ion này sau đó sẽ được gia tốc bởi một điện trường mạnh và va chạm vào bề mặt của các kim loại (Au, Ag, Ir, Cr) làm các nguyên tử kim loại sẽ bị bật ra khỏi bề mặt, chúng bay vào không gian và bám lên bề mặt của phôi chíp thạch anh tạo thành màng mỏng. |

|

|

|

9 |

Lắp các phôi thạch anh với cực dẫn điện |

Đưa chíp vào khung có sẵn, tiến hành lắp ráp cực dẫn điện của chíp thạch anh. Cực được cố định lại chíp bằng keo dán. |

|

Hơi VOC |

|

10 |

Điều chỉnh tần số |

Kiểm tra tần số lần cuối bằng máy kiểm tra tần số |

|

|

|

11 |

Lắp ráp hoàn thiện |

Lắp ráp nắp chíp và hàn kín tạo thành chíp hoàn thiện bằng phương pháp hàn tiếp xúc. Phương pháp hàn điện tiếp xúc là một trong những phương pháp hàn tiên tiến không cần dùng que hàn hoặc chất trợ dung mà vẫn đảm bảo được mối hàn tốt. Phương pháp hàn điện tiếp xúc dựa trên nguyên lý : nhiệt sinh ra khi cho dòng điện hàn đi qua điện trở tại bề mặt tiếp xúc của hai chi tiết hàn nung nóng chỗ hàn đến trạng thái dẻo, sau đó ngắt dòng điện và ép một lực thích hợp để tạo mối hàn nối hai chi tiết cần hàn lại với nhau. Do đó quá trình hàn không phát sinh khí thải. |

|

|

|

12 |

Đánh dấu mã sản phẩm |

Sản phẩm sau đó được khắc mã sản phẩm bằng tia laser |

|

|

|

13 |

Kiểm tra (KCS) và đóng gói |

Tiến hành kiểm tra KCS lần cuối các loại chíp sau đó sử dụng cồn siêu sạch để vệ sinh trước khi đóng gói, lưu kho sạch trước khi bán cho bên mua. |

|

|

Hình ảnh minh họa về một số công đoạn sản xuất:

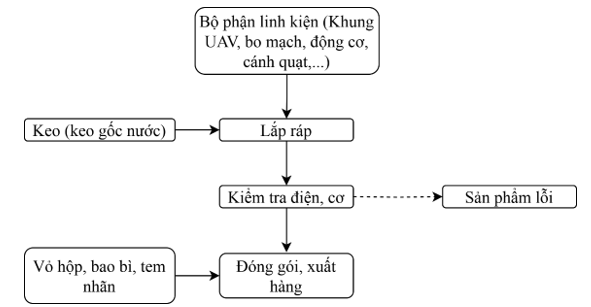

Quy trình sản xuất thiết bị bay UAV, sản phẩm dịch vụ hỗ trợ ngành bán dẫn và thiết bị điện tử

Hình 1. 4. Quy trình sản xuất thiết bị bay UAV, sản phẩm dịch vụ hỗ trợ ngành bán dẫn và thiết bị điện tử

Thuyết minh quy trình sản xuất thiết bị bay UAV (sản phẩm dịch vụ hỗ trợ ngành bán dẫn và thiết bị điện tử):

+ Nguyên liệu: Toàn bộ các linh kiện, bộ phận để sản xuất thiết bị bay UAV được mua từ các nhà cung cấp, không sản xuất tại dự án.

+ Lắp ráp: Khung UAV là cấu trúc chính và cơ bản nhất của thiết bị bay. Đây là bộ phận chứa tất cả các linh kiện và thiết bị khác. Tiến hành lắp ráp các thiết bị vào khung UAV để tạo thành thiết bị hoàn chỉnh, cụ thể:

- Lắp động cơ: Động cơ là phần quan trọng giúp UAV có thể cất cánh và điều khiển. Tiến hành lắp ráp đông cơ vào khung UAV.

- Gắn cánh quạt: Các cánh quạt cần được gắn vào các trục của động cơ đã được lắp vào khung UAV. Thông thường, mỗi động cơ sẽ có một cánh quạt tương ứng. Kiểm tra hướng quay của cánh quạt để đảm bảo sự ổn định khi UAV bay.

- Lắp đặt càng cánh: Càng cánh giúp bảo vệ UAV khi tiếp đất. Càng cánh được gắn vào khung UAV ở các vị trí phía dưới.

- Lắp bo mạch: bo mạch là bộ điều khiển chính của UAV. Nó sẽ nhận tín hiệu từ điều khiển từ xa, các cảm biến và điều khiển các động cơ. Bo mạch được lắp vào khung UAV, kết nối các dây tín hiệu từ bo mạch tới động cơ, các cảm biến và các bộ phận điện tử khác.

- Lắp các cảm biến (GPS, hồi chuyển, radar, v.v.): Tiến hành lắp ráp các cảm biến với bo mạch.

- Lắp ăng-ten: Lắp ăng-ten vào vị trí thích hợp trên UAV, sao cho nó không bị che khuất và có thể nhận tín hiệu tốt từ điều khiển từ xa.

- Lắp camera: Camera được sử dụng để quay phim, chụp ảnh hoặc làm nhiệm vụ giám sát, hỗ trợ điều khiển UAV. Gắn camera vào các vị trí trên khung UAV sao cho camera có thể quay rõ ràng và không bị cản trở bởi các bộ phận khác.

- Kết nối các bộ phận điện tử

Tiến hành kết nối điện giữa các bộ phận: bo mạch, động cơ, cảm biến, camera, ăng-ten và điều khiển từ xa.

Đảm bảo các dây cáp nối giữa các bộ phận được đi gọn gàng và chắc chắn, không bị rối hay bị hở điện.

- Lắp pin

Cuối cùng, lắp pin vào khung UAV. Pin thường được đặt ở phần dưới hoặc ở khu vực trọng tâm để đảm bảo sự ổn định khi bay.

Kết nối pin với bo mạch và các bộ phận cần nguồn điện, kiểm tra các kết nối điện để tránh các sự cố mất điện trong quá trình bay.

+ Kiểm tra điện, động cơ: Thiết bị bay UAV sau khi đã lắp ráp hoàn thiện sẽ được đưa vào máy kiểm tra để tiến hành kiểm tra động cơ, kiểm tra điện của thiết bị đảm bảo thiết bị có thể nhận tín hiệu.

+ Đóng gói, xuất hàng: Sản phẩm kiểm tra đảm bảo yêu cầu về lắp ráp cơ điện, phần mền điều khiển được dán tem nhãn, sau đó đóng gói vào bao bì, vỏ hộp và xuất về công ty đặt hàng để kiểm tra thử nghiệm bay theo thỏa thuận. Tại dự án không thử nghiệm bay và không thuộc phạm vi công việc của dự án

Quy trình sản xuất khí ngành bán dẫn

Quy trình sản xuất khí N2O.6N (6N: Độ tinh khiết 99.9999%) và khí N2O.7N (độ tinh khiết 99,99999%)

Sơ đồ quy trình sản xuất khí N2O.6N (6N: Độ tinh khiết 99.9999%) và khí N2O.7N (độ tinh khiết 99,99999%):

Thuyết minh quy trình sản xuất khí N2O.6N (độ tinh khiết 99,9999%) và khí N2O.7N (độ tinh khiết 99,99999%)

Bảng 1. 4: Quy trình sản xuất khí N2O.6N (độ tinh khiết 99,9999%) và khí N2O.7N (độ tinh khiết 99,99999%)

|

TT |

Công đoạn sản xuất |

Diễn giải công nghệ |

Hình ảnh |

Loại chất thải phát sinh |

|

1 |

Bồn chứa nguyên liệu |

Chất Amoni Nitrat (NH4NO3) mua về được lưu trữ trong bể chứa với nhiệt độ 110℃ |

|

|

|

2 |

Lò phản ứng |

- Chất Amoni Nitrat (NH4NO3) từ bồn chứa nguyên liệu được cung cấp tự động sang lò phản ứng. - Tại lò phản ứng được điều khiển tự động để đun nóng NH4NO3 lên nhiệt độ 248 oC -250oC - NH4NO3 khi được gia tăng nhiệt độ do phản ứng tỏa nhiệt (250oC) ngăn chặn sự gia tăng nhiệt độ nhanh cung cấp cho ống làm mát đến 15-20oC trong ống bên trong lò.

|

|

|

|

|

|

Trong trường hợp nhiệt độ quá cao không được kiểm soát thì có thể xảy ra phản ứng không mong muốn như: NH4NO3 ® NH3 + HNO3 Ngoài ra, do quá trình phản ứng không hoàn toàn nên có thể tạo ra tạp chất phụ như NH4NO3 chưa phản ứng hoàn toàn, H2O, NOX, N2, O2, H2, CO₂ v.v... - Sau đó chuyển sang thiết bị lọc An-filter để lọc tạp chất. |

|

|

|

3 |

Thiết bị lọc (An-Filter) |

- Khí N₂O chứa tạp chất sau phản ứng sẽ đi vào AN-Filter, hơi nước (3-5 m³/h) được cấp vào từ trên để rửa và hấp thụ tạp chất như NH3, HNO3. - Các chất dễ tan trong nước như NH4NO3, HNO3, NH3 sẽ được cuốn theo dòng nước và tập trung ở phần đáy của AN-Filter sau đó thoát ra bình chứa. Tại đây bố trí thiết bị do pH tự động và cài đặt ở khoảng 3-5 để kiểm soát pH nhằm đảm bảo pH trong khoảng 3-5 an toàn cho thiết bị và đảm bảo khả năng hấp phụ HNO3 được tối ưu nhất. |

|

Nước thải |

|

4 |

Bộ làm lạnh khí |

GC-01 là bộ trao đổi nhiệt dạng ống chùm, thực hiện chức năng làm giảm nhiệt độ khí N2O sau quá trình lọc (từ AN-Filter), đồng thời ngưng tụ và tách bỏ lượng hơi nước còn lại trong dòng khí. Nguyên lý: - Khí N2O nóng (≈180°C) sau khi ra khỏi thiết bị AN-Filter sẽ đi vào phía ngoài ống chùm (lớp vỏ) của GC-01. - Nước làm mát tuần hoàn ở nhiệt độ 20°C được bơm vào trong các ống chùm bên trong thiết bị. - Khi khí N₂O nóng tiếp xúc với thành ống được làm mát: · Nhiệt độ khí giảm xuống khoảng 30– 35°C. · Hơi nước trong khí ngưng tụ lại thành nước lỏng và được tách ra khỏi dòng khí. |

|

Nước làm mát |

|

5 |

Tháp rửa |

Khí N₂O sau khi đi qua các thiết bị lọc An-filter vẫn còn lẫn tạp chất như NH3, CO2, HNO3, NOx... do đó tiếp tục được đưa qua tháp rửa để loại bỏ tạp chất. Tại tháp rửa cung cấp nước với lưu lượng 0,5 m3/giờ từ phần trên đổ xuống theo dạng mưa, dòng khí đi từ dưới lên nhằm tăng khả năng tiếp xúc giữa khí và nước, khi đó các tạp chất như NH3, HNO3, CO2 và một phần NOx bị hòa tan vào dòng nước, được tách ra khỏi dòng khí. Khí N2O tinh hơn tiếp tục đi lên trên. Nước phát sinh từ quá trình này được chứa tai đáy tháp sau đó được bơm tuần hoàn trở lại cho quá trình này và không thải bỏ. |

|

|

|

6 |

Máy làm sạch kiềm |

Mặc dù khí N2O đã qua giai đoạn rửa bằng nước, nhưng vẫn còn lẫn một lượng nhỏ HNO3, NOx (có tính axit) do đó dòng khí tiếp tục được đưa vào thiết bị làm sạch kiềm. Đầu tiên, dòng khí được đưa vào tháp có chứa dung dịch NaOH 10% sau đó tiếp tục được đưa sang tháp có chứa dung dịch KMnO4 nhằm trung hòa và hấp thụ hoàn toàn các tạp chất axit còn sót lại. |

|

- Xả thải định kỳ nước thải, tần suất 3 ngày/lần - Lượng nước xả thải: 5 m3/lần |

|

|

|

Dung dịch này được tuần hoàn và định kỳ 3 ngày/lần thải bỏ. Lượng dung dịch sử dụng là 0,25 m3/giờ/tháp; |

|

|

|

7 |

Máy làm sạch DM |

Mặc dù đã trải qua các công đoạn lọc và trung hòa trước đó, khí N2O vẫn còn tồn dư một lượng rất nhỏ CO2 và NOx do đó dòng khí tiếp tục được đưa sang máy làm sạch DM làm sạch lần cuối trước khi khí N2O được chuyển sang các bước tinh chế và lưu trữ. Tại đây cung cấp khoảng 0,25 m3/giờ nước tinh khiết vào máy. |

|

- Xả thải định kỳ nước thải, tần suất 3 ngày/lần - Lượng nước xả thải: 5 m3/lần |

|

8 |

Bình đựng khí |

Khí N2O thô được lưu chứa tại bình đựng khí với áp suất 150-200 mmH2O |

|

|

|

9 |

Bộ ngưng hơi |

Khí N2O thô được dẫn sang bộ ngưng hơi. Bộ ngưng hơi là thiết bị trao đổi nhiệt kết hợp với máy làm lạnh để hạ nhiệt khí N2O xuống nhiệt độ từ 1-4oC. Khi nhiệt độ giảm xuống điểm sương, hơi nước ngưng tụ lại ọa thành dạng lỏng. Lượng hơi nước ban đầu chiếm trên 50% độ ẩm trong khí N2O sẽ được ngưng tụ và tách ra khỏi dòng khí. Nước ngưng tụ sẽ chảy xuống bình chứa thoát nước phía dưới bộ trao đổi nhiệt. tại đây lắp đặt thiết bị cảm biến mực nước và điều khiển van thoát nước ra ngoài. |

|

Hơi nước ngưng tụ 200 ml/1 tấn N2O thô (khoảng 2,5 m3/ngày) |

|

10 |

Máy nén khí |

Khí N₂O sau khi được làm sạch, loại ẩm, và đạt chất lượng yêu cầu sẽ được đưa vào bình chứa khí trước khi nén. Máy nén khí hoạt động theo cơ chế 2 giai đoạn chuyển động 2 chiều nhằm đảm bảo hiệu suất và độ ổn định khi nén. Khí N₂O được nén đến áp suất 20 bar, với công suất nén khoảng 80 kg/h. Hệ thống có cảm biến giới hạn áp suất ở cả đầu vào và đầu ra, đảm bảo vận hành an toàn trong quá trình cấp và xả khí. |

|

|

|

11 |

Máy sấy |

Khí N2O sau đó tiếp tục được đưa sang mấy sấy để loại bỏ triệt để hơi nước. Máy sấy được thiết kế gồm 2 ngăn hoạt động luân phiên. Mỗi ngăn được nạp đầy 13X ray phân tử, là chất có khả năng hấp thụ mạnh hơi nước và các phân tử tạp chất nhỏ. Máy được điều khiển tự động và cài đặt cảm biến độ ẩm, Khi độ ẩm vượt ngưỡng cài đặt (>1 ppm), máy sẽ tự động chuyển đổi giữa hai ngăn sấy để đảm bảo liên tục quá trình hấp phụ. Khí N2O sau công đoạn này có độ tinh khiết 3N. |

|

|

|

12 |

Thiết bị hóa lỏng |

Khí N2O được đưa vào thiết bị hóa lỏng là dạng máy biến nhiệt kiểu ống chùm. Tại đây, quá trình trao đổi nhiệt xảy ra giữa: · Mặt ngoài ống: Khí N2O tuần hoàn. · Mặt trong ống: Tác nhân lạnh R-404A với nhiệt độ thấp khoảng -30°C. Do chênh lệch nhiệt độ lớn, khí N2O được làm lạnh sâu và ngưng tụ thành thể lỏng trong điều kiện áp suất cao. - Trong quá trình trao đổi nhiệt, một lượng nhỏ khí phụ như N2, H2, O2 có thể tồn tại. Các khí này được loại bỏ qua bình thoát hơi thông qua |

|

Khí N₂, H₂, O₂ |

|

|

|

lỗ thoát hơi chuyên biệt, giúp duy trì độ tinh khiết cao. |

|

|

|

13 |

Bể chứa N2O.3N |

Khí N2O.3N sau khi hóa lỏng được chứa tại Bể chứa N2O.3N. Bể chứa được thiết kế chịu áp suất cao, đảm bảo an toàn và ổn định cho việc bảo quản N₂O ở trạng thái lỏng. Từ khí N2O.3N tùy theo đơn đặt hàng sẽ được công ty sản xuất ra N2O.6N hoặc N2O.7N |

|

|

|

14 |

Thiết bị tinh chế ra khí N2O.6N |

Để sản xuất ra khí N2O.6N, khí N2O.3N được dẫn qua thiết bị tinh chế. Tại công đoạn này được thực hiện qua các bước sau: - Chuyển N₂O lỏng có độ tinh khiết thấp thành dạng khí để tiếp tục tinh chế bằng cách dùng nước nóng ở 35°C để gia nhiệt cho N₂O lỏng trong ống trao đổi nhiệt. - Dẫn sang bình chứa xút để loại bỏ CO2 trong dòng N2O. - Dẫn sang máy hút ẩm để loại bỏ hơi nước (H₂O) trong khí N₂O. - Sau đó dẫn sang cột chưng cất để loại bỏ các tạp chất khí nhẹ như N₂, O₂, H₂. Các tạp chất |

|

|

|

|

|

này được bay hơi qua lỗ thoát hơi nước và được loại bỏ khỏi dòng khí đảm bảo tạo ra N2O.6N |

|

|

|

|

Bồn chứa khí N2O.6N |

N2O.6N tinh khiết (99,99999%) được dẫn qua bồn chứa N2O.6N để lưu chứa. Bể chứa được thiết kế chịu áp suất cao, đảm bảo an toàn và ổn định cho việc bảo quản N₂O ở trạng thái lỏng và đảm bảo độ tinh khiết của khí |

|

|

|

|

Nạp bình |

N2O.6N tinh khiết (99,99999%) từ bồn chứa được dẫn bằng thép không gỉ, áp suất cao để dẫn đến bình và nạp khí vào bình. Mở từ từ van cấp khí cho khí N₂O.6N chảy từ bồn chứa vào bình bằng chênh áp suất hoặc qua bơm nạp. Các ống dẫn khí trước khi nạp được vệ sinh làm sạch bằng khí He, N2. |

|

|

|

15 |

Thiết bị tinh chế ra khí N2O.7N (lọc Nano-Fiter) |

Để sản xuất ra khí N2O.7N, công ty sẽ dẫn khí N₂O.3N đi vào thiết bị lọc Nano-filter. Tại đây sẽ bố trí màng lọc nano (~0.001 micron), Dưới áp suất dòng khí, các phân tử khí tinh khiết đi xuyên qua màng lọc, trong khi các hạt rắn, khí tạp hoặc hơi ẩm còn lại bị giữ lại bên ngoài màng giúp loại bỏ gần như toàn bộ các tạp chất ô nhiễm còn sót lại và cho ra khí N2O.7N tinh khiết (99,99999%). |

|

|

|

|

Bồn chứa khí N2O.7N |

N2O.7N tinh khiết (99,99999%) được dẫn qua bồn chứa N2O.7N để lưu chứa. Bể chứa được thiết kế chịu áp suất cao, đảm bảo an toàn và ổn định cho việc bảo quản N₂O ở trạng thái lỏng và đảm bảo độ tinh khiết của khí |

|

|

|

|

Nạp bình |

N2O.7N tinh khiết (99,99999%) từ bồn chứa được dẫn bằng thép không gỉ, áp suất cao để dẫn đến bình và nạp khí vào bình. Mở từ từ van cấp khí cho khí N₂O.7N chảy từ bồn chứa vào bình bằng chênh áp suất hoặc qua bơm nạp. Các ống dẫn khí trước khi nạp được vệ sinh làm sạch bằng khí He, N2. |

|

|

Quy trình sản xuất khí CO2.6N (6N: Độ tinh khiết 99.9999%)

Thuyết minh quy trình công nghệ:

Lắp đường ống dẫn khí:

Khí CO2 được lấy từ nhà máy sản xuất đạm Ninh Bình, dẫn bằng đường ống lắp đặt trong cống hộp bê tông (dài khoảng 500m) và bơm về bình chứa CO2 của nhà máy để bắt đầu sản xuất. Áp suất thiết kế của đường ống bằng 2 lần áp suất làm việc.

Biện pháp kiểm soát an toàn rò ri đượng ống:

Lắp các cảm biến để báo rò rỉ, cảnh báo sự cố, chỉ với lượng khí nhỏ 0.01ppm hệ thống sẽ phát hiện ngay lập tức và báo về Nhà máy.

Lắp đặt van điện từ đóng mở tự động sẽ khóa đường ống trong các trường hợp xảy ra sự cố.

Hệ thống đường ống được lắp đặt đảm bảo không có bất cứ sự cố nào xảy ra.

Đây chuyền sản xuất CO2.6N có các công đoạn chính như sau:

Công đoạn 1: Công đoạn tinh chế khí CO2 nguyên liệu gồm: khử các hợp chất lưu huỳnh (H2S, SO2...) và các hợp chất hữu cơ.

Khí nguyên liệu CO2 72-75% và có các tạp chất như hơi nước, N2, H2S, hợp chất hữu cơ dễ bay hơi,… khi đi vào công đoạn tinh chế áp suất còn khoảng 0,01-0,015 MPa được qua quạt tăng áp nâng áp suất lên 0,04-0,05 Mpa. Tiếp tục dẫn qua bộ lọc sơ cấp để lọc bụi, dầu, và tạp chất rắn. Sau khi loại bỏ tạp chất rắn được dẫn qua tháp rửa bằng nước có bổ sung dung dịch NaOH để loại bỏ các tạp chất có trong khí thô như SO2, NOx,.. sau đó dẫn qua bộ lọc bằng than hoạt tính. Tại đây, các tạp chất như H2S, hơi hữu cơ VOC, SO2,.. sẽ được than hoạt tính hấp phụ, khí CO2 sẽ tiếp tục được dẫn sang công đoạn tiếp theo. Than hoạt tính định kỳ 2-3 năm/lần thay thế.

Theo yêu cầu của dây chuyền công nghệ, chất lượng khí nguyên liệu ra khỏi công đoạn này phải đạt: Tổng hàm lượng lưu huỳnh (S) trong khí < 0,1 PPm, thành phần chủ yếu của khí sau công đoạn 1 là CO2 và N2, hơi nước bão hòa.

- Công đoạn 2: Công đoạn nén khí nguyên liệu từ áp suất thường lên áp suất 3,5- 3,7Mpa):

Khí sau công đoạn tinh chế vào công đoạn nén áp suất khoảng 0,03 – 0,04 Mpa, qua máy nén CO2 không dầu 3 cấp, sau mỗi cấp có thiết bị làm lạnh, thiết bị phân ly; áp suất dược nâng lên 3,2-3,5 Mpa. Nhiệt độ khí vào các cấp máy nén < 40°C, ra < 160 °C; Áp suất khí ra cấp 3 dao động từ 3,2-3,5 MPa.

Thành phần chủ yếu của khí sau công đoạn 2 là CO2 và N2, hơi nước bão hòa.

Công đoạn 3: Công đoạn làm khô khí nguyên liệu (hàm lượng ẩm (H2O) < 20 ppm bằng sàng phân tư (Oxit nhôm):

Khí sau khi ra khỏi máy nén có áp suất 3.2-3.5 Mpa. T < 40°C vào thiết bị trao đổi nhiệt E1 làm lạnh xuống T < 20°C rồi vào thiết bị sấy khô DI hoặc DII để làm làm khô (làm mất nước bảo hòa trong khí nguyên liệu). Hệ thống sấy khô có hai thiết bị làm việc thay phiên nhau, thiết bị này hấp phụ nước thì thiết bị kia tái sinh để trở lại trạng thái ban đầu. Khí đuôi ra khỏi thiết bị sấy khô có độ ẩm (H2O) < 20 PPm vào tiếp thiết bị lọc bụi sau đó vào thiết bị trao đổi nhiệt E2 nhiệt độ giảm xuống âm 10°C đến 0°C rồi vào thiết bị ngưng tụ CO2 lỏng.

Thành phần chủ yếu của khí sau công đoạn 3 là CO2 và N2.

Công đoạn 4: Công đoạn hóa lỏng khí CO2

Khí sau khi được làm sạch các tạp chất được đưa vào thiết bị ngưng tụ hóa lỏng. Tại đây dưới tác động của nhiệt độ thấp < - 23°C khoảng 72-75% lượng CO2 trong khí được hóa lỏng. Nguồn nhiệt lạnh để hóa lỏng khí là khí N2, He (khi làm lạnh nhẹ thì dùng khí N2, khi làm lạnh sâu thì sử dụng khí He).

Thành phần chủ yếu của khí sau công đoạn 4 là N2 không bị hóa lỏng thoát ra ngoài bằng ống thoát.

Công đoạn 5: Chưng cất

Trong CO2 lỏng có một lượng nhỏ khí trơ (N2, H2, Ar) hòa tan làm độ thuần CO2 lỏng chưa cao (99,00- 99,95%). Để nâng cao độ thuần, cho CO2 lỏng qua thiết bị chưng luyện, nâng nhiệt độ CO2 lỏng > -23°C, Các khí trơ như N₂, Ar, H₂ bay hơi trước do có điểm sôi thấp hơn CO₂ và được tách ra khỏi pha lỏng và được thoát ra ngoài qua ống thép có đường kính D89. CO₂ lỏng còn lại sau khi chưng luyện có độ tinh khiết cao hơn, thường ≥ 99,5-99,9%.

Công đoạn 6: Bình chứa CO2.3N

CO₂ lỏng còn lại sau khi chưng luyện có độ tinh khiết cao hơn, thường ≥ 99,5% -99,9% được nạp vào bình chứa để tiếp tục đưa qua các công đoạn tiếp theo.

Công đoạn 7: Chế hòa khí

CO₂ lỏng sau khi được chưng cất và tinh chế sơ bộ được đưa vào thiết bị chế hòa khí vaporizer. Thiết bị này sử dụng nhiệt từ lò điện để gia nhiệt gián tiếp cho CO2 lỏng chuyển sang trạng thái khí.

Công đoạn 8: Máy lọc khí

Khí CO₂.3N đã được hóa hơi, nhưng vẫn có độ ẩm và một số tạp khí vi lượng nên được đưa vào máy lọc khí để loại bỏ H2O bằng rây phân tử 3A, 4A đảm bảo hơi nước <1ppm. Ngoài ra trong máy lọc khí còn thiết kế bộ lọc than hoạt tính giúp loại bỏ khí CO, CH4 và bộ lọc HEPA loại bỏ các bụi siêu mịn

Công đoạn 9: Máy lạnh

Khí CO2 sau khi được loại bỏ hơi nước, tạp chất được đưa vào máy lạnh để chuyển CO2 từ thể khí sang thể lỏng giúp cho công đoạn chưng cất được diễn ra thuận lợi. Tại máy được làm lạnh sử dụng môi chất làm lạnh là khí N2, He (khi làm lạnh nhẹ thì dùng khí N2, khi làm lạnh sâu thì sử dụng khí He), ở nhiệt độ <-20-C. Môi chất làm lạnh được tuần hoàn tái sử dụng.

Công đoạn 10: Tháp chưng cất

CO2 lỏng tiếp tục đưa sang tháp chưng cất để tách tạp chất ra khỏi CO2 lỏng dựa trên sự chênh lệch điểm sôi giữa các chất. Dòng tạp chất này được thoát ra đỉnh tháp, trong khi CO₂ tinh khiết hơn được thu hồi ở đáy tháp. Thiết bị tạo sôi hoàn lưu được thiết kế phía dưới tháp chứng cất nhằm cung cấp nhiệt cho thiết bị chưng cấp.

Công đoạn 11: Phân tích chất lượng sản phẩm

Sản phẩm sau khi nạp được phân tích chất lượng bằng máy chuyên dụng để kiểm tra độ tinh khiết của CO2 đảm bảo độ tinh khiết đạt 6N (99.9999%). Các thành phần tạp chất có thể lẫn được giới hạn theo nồng độ sau:

H2O : 1.0ppm H2 : 0.5ppm O2 : ≤1.0ppm N2, : ≤3.0ppm

CH4, : ≤1.0ppm

CO : ≤0.5ppm

Công đoạn 12: Bình chứa sản phẩm CO2.6N

CO₂.6N sau khi phân tích đảm bảo chất lượng được chứa vào bình chứa sản phẩm. Bình này được chế tạo bằng thép không gỉ chịu áp, có bảo ôn và cách nhiệt để giữ nhiệt độ thấp (thường dưới -20°C) → đảm bảo CO₂ luôn ở trạng thái lỏng. Áp suất trong bình thường từ 1.5 – 2.2 MPa, đủ để giữ CO₂ trong pha lỏng.

Công đoạn 13: Bơm nạp sản phẩm sang bình Cylinder

CO₂.6N từ bình chứa được hút vào buồng bơm và áp suất được nâng lên (thường 10-20 Mpa) sau đó được nạp vào bình Cylinder với khối lượng 20 kg hoặc 250kg.

+ 47L Cylinder : 20kg

+ 440L Y-Cylinder : 250kg

Các bình nạp đầy được khóa van an toàn. Sản phẩm được lưu kho và xuất hàng.Quy trình sản xuất chiết nạp khí NH3.7N (7N là độ tinh khiết 99,999995)

Thuyết minh quy trình công nghệ:

Lắp đường ống dẫn khí:

- Khí NH3 được lấy từ nhà máy sản xuất đạm Ninh Bình, dẫn bằng đường ống lắp đặt trong cống hộp bê tông và bơm về bồn chứa của nhà máy. Áp suất thiết kế của đường ống bằng 2 lần áp suất làm việc.

Biện pháp kiểm soát an toàn rò rỉ đường ống:

- Lắp các cảm biến để báo rò rỉ, cảnh báo sự cố, chỉ với lượng khí nhỏ 0.01ppm hệ thống sẽ phát hiện ngay lập tức và báo về Nhà máy.

- Lắp đặt van điện từ đóng mở tự động sẽ khóa đường ống trong các trường hợp xảy ra sự cố.

- Hệ thống đường ống được lắp đặt đảm bảo không có bất cứ sự cố nào xảy ra.

Dây chuyền sản xuất NH3.7N có các công đoạn chính như sau:

Công đoạn 1: Hóa hơi

Khí NH3 99.9% lỏng được hóa hơi chuyển sang dạng khí để đưa vào công đoạn lọc.

Công đoạn 2: Lọc tinh khiết và hấp thụ

NH3 dạng khí được đưa vào thiết bị lọc tinh khiết để loại bỏ các tạp chất lớn và bụi bẩn (CO2, H2O…) bằng vật liệu lọc được lắp sẵn trong máy, sau đấy đươc đưa qua tháp có bổ sung NaOH để loại bỏ một số tạp chất như carbon dioxide (CO2), SO2,..

Công đoạn 3: Chưng cất, làm lạnh cực thấp bằng công nghệ ngưng tụ cryogenic:

Chưng cất khí: Để tinh chế khí NH3 thô là sử dụng chưng cất. Quá trình này giúp tách NH3 ra khỏi các khí khác nhờ vào sự khác biệt về nhiệt độ bay hơi, NH3 có điểm sôi rất thấp (-33,34°C), trong khi các tạp chất như nước, CO2 có điểm sôi cao hơn.

Tách bằng cryogenic: Sử dụng công nghệ làm lạnh cực thấp (cryogenic distillation). Bằng cách làm lạnh khí NH3 xuống nhiệt độ rất thấp, các tạp chất có thể bị loại bỏ và NH₃ sẽ ngưng tụ trong một dạng tinh khiết hơn.

Công đoạn 4: Hóa hơi, lọc và làm khô khí NH3:

Khí NH3 tinh khiết cần phải làm khô để loại bỏ hoàn toàn nước. Điều này có thể được thực hiện bằng cách sử dụng hấp phụ (adsorption) với các chất hút ẩm như silica gel hoặc zeolite để hút hơi nước đồng thời loại bỏ các tạp chất dạng khí có kích thước lớn đảm bảo khí NH3 có độ tinh khiết cao. Khí NH3 lúc này đạt độ tinh khiết 99.99% (4N).

Công đoạn 5: Lọc, hấp thụ và làm khô khí NH3

- Khí NH3.4N tiếp tục đưa vào bộ lọc. Các bộ lọc kim loại hoặc bộ lọc có màng cũng có thể được sử dụng để loại bỏ các hạt bụi hoặc tạp chất dạng khí có kích thước lớn hơn, đảm bảo khí NH₃ có độ tinh khiết cao.

Công đoạn 6: Phân tích quang

Khí NH3 có độ tinh khiết cao được đưa vào máy kiểm tra độ tinh khiết đạt yêu cầu là 99.995% hoặc cao hơn trong các ứng dụng công nghiệp. Sử dụng thiết bị phân tích khí như phân tích khí khối (GC-MS) hoặc phân tích quang phổ hồng ngoại (FTIR) để kiểm tra sự hiện diện của các tạp chất và xác nhận độ tinh khiết của NH3 đảm bảo NH3 lúc này đạt độ tinh khiết 99.999% (5N).

Công đoạn 7: Nén và hóa lỏng, lưu trữ:

- Khí NH3. 5N được nén hóa lỏng và chứa vào các bình chứa, bồn chứa áp suất cao để bảo quản. Vì NH3 là khí có tính ăn mòn và dễ gây hại, việc lưu trữ cần phải đảm bảo an toàn với các thiết bị chứa có khả năng chịu áp lực và chống rò rỉ.

Công đoạn 8: Chế hòa khí

NH3.5N lỏng sau khi được chưng cất và tinh chế sơ bộ được đưa vào thiết bị chế hòa khí vaporizer. Thiết bị này sử dụng nhiệt từ lò điện để gia nhiệt gián tiếp cho NH3 lỏng chuyển sang trạng thái khí.

Công đoạn 8: Máy lọc khí

Khí NH3.5N đã được hóa hơi, nhưng vẫn có độ ẩm và một số tạp khí vi lượng nên được đưa vào máy lọc khí để loại bỏ H2O bằng rây phân tử 3A, 4A đảm bảo hơi nước <1ppm. Ngoài ra trong máy lọc khí còn thiết kế bộ lọc than hoạt tính giúp loại bỏ khí CO, CH4 và bộ lọc HEPA loại bỏ các bụi siêu mịn.

Công đoạn 9: Máy lạnh

Khí NH3 sau khi được loại bỏ hơi nước, tạp chất được đưa vào máy lạnh để chuyển NH3 từ thể khí sang thể lỏng giúp cho công đoạn chưng cất được diễn ra thuận lợi. Tại máy được làm lạnh bằng môi chất làm lạnh bằng khí N2, He, ở nhiệt độ <-20-C. Môi chất làm lạnh được tuần hoàn tái sử dụng.

Công đoạn 10: Tháp chưng cất

NH3.5N lỏng tiếp tục đưa sang tháp chưng cất để tách tạp chất ra khỏi HN3 lỏng dựa trên sự chênh lệch điểm sôi giữa các chất. Dòng tạp chất này được thoát ra đỉnh tháp, trong khi NH3 tinh khiết hơn được thu hồi ở đáy tháp (độ tinh khiết 7N: 99.99999%). Thiết bị tạo sôi hoàn lưu được thiết kế phía dưới tháp chứng cất nhằm cung cấp nhiệt cho thiết bị chưng cấp.

Công đoạn 11: Phân tích chất lượng sản phẩm

Sản phẩm sau khi nạp được phân tích chất lượng bằng máy chuyên dụng để kiểm tra độ tinh khiết của NH3 đảm bảo độ tinh khiết đạt 7N (99.999995%).

Công đoạn 12: Bình chứa sản phẩm

NH3.7N sau khi qua thiết bị lọc tinh và tháp chưng cất được chuyển sang bình chứa đáy. Bình này được chế tạo bằng thép không gỉ chịu áp, có bảo ôn và cách nhiệt để giữ nhiệt độ thấp (thường dưới -20°C) → đảm bảo NH3.7N luôn ở trạng thái lỏng. Áp suất trong bình thường từ 1.5 – 2.2 MPa, đủ để giữ NH3.7N trong pha lỏng.

Công đoạn 13: Bơm nạp sản phẩm sang bình Cylinder

NH3.7N từ bình chứa được hút vào buồng bơm và áp suất được nâng lên (thường 10-20 Mpa) sau đó được nạp vào bình Cylinder với khối lượng 20 kg hoặc 250kg.

+ 47L Cylinder : 20kg

+ 440L Y-Cylinder : 250kg

Các bình nạp đầy được khóa van an toàn.

1.3.2.2.Đánh giá việc lựa chọn công nghệ sản xuất:

- Về công nghệ sản xuất:

Công nghệ sản xuất các sản phẩm của dự án không nằm trong danh mục công nghệ cấm chuyển giao theo Nghị định số 76/2018/NĐ-CP ngày 15/5/2018 của Chính phủ Việt Nam.

Tình trạng sử dụng của máy móc, thiết bị và dây chuyền công nghệ: sử dụng máy móc mới 100% hiện đại tiên tiến một số thiết bị quan trọng được nhập khẩu từ các hãng sản xuất thiết bị nổi tiếng trên thế giới của Hàn Quốc, Nhật, EU, G7, Châu Á. với công suất khoảng gần 300 triệu sản phẩm chíp điện tử/năm, sản xuất thiết bị bay UAV 25.000 sản phẩm/năm, sản xuất khí ngành bán dẫn 55.790 tấn sản phẩm/năm đảm bảo chất lượng sản phẩm đáp ứng yêu cầu tiêu thụ trong nước và xuất khẩu.

Mức độ tiên tiến của công nghệ: Công nghệ sản xuất chíp điện tử, thiết bị bay UAV (Bao gồm sản phẩm hỗ trợ ngành bán dẫn và thiết bị điện tử) và khí ngành bán dẫn công nghệ cao đã được áp dụng và sản xuất thương mại thành công trên thế giới. Công nghệ được áp dụng trên dây chuyền sản xuất tại nhiều Dự án rất phổ biến hiện nay với hệ thống thiết bị công nghệ tự động sản xuất. đo lường, điều khiển, kiểm tra KCS từ khâu chuẩn bị nguyên liệu đến khâu đóng gói sản phẩm.

Tính hiện đại của công nghệ:

▪ Công nghệ sản xuất chíp điện tử, thiết bị bay UAV (Bao gồm sản phẩm hỗ trợ ngành bán dẫn và thiết bị điện tử) và khí ngành bán dẫn công nghệ cao được áp dụng cho Dự án là công nghệ sản xuất hiện đại hiện nay, được các Công ty sản xuất áp dụng trên toàn thế giới.

▪ Quy trình sản xuất chíp điện tử tại nhà máy sử dụng là hoàn toàn tự động hóa được điều khiển bằng phần mềm, robot tự động hóa cao

▪ Quy trình sản xuất thiết bị bay UAV (Bao gồm sản phẩm hỗ trợ ngành bán dẫn và thiết bị điện tử) tại nhà máy sử dụng là chủ yếu tự động hóa được điều khiển bằng phần mềm, robot

▪ Phương pháp sản xuất các loại khí tinh khiết khí đạt đến cấp 6N, 7N (99.99999%) là phương pháp điều khiển tự động phân giải bằng máy tính sử dụng công nghệ AI, ổn định, đáng tin cậy, dễ thao tác và dễ điều tiết.

Tính thích hợp của công nghệ và phương án lựa chọn:

Đây là công nghệ rất thích hợp và hiện đại nhất hiện nay đối với việc sản xuất các sản phẩm chíp điện tử tại Việt Nam và cũng đang được áp dụng phổ biến trong khu vực và trên thế giới. Để lựa chọn phương án công nghệ cho dự án, chủ đầu tư đã tổng quan và rút kinh nghiệm qua một số công nghệ đã được đầu tư ở Việt Nam và các nơi khác, tìm hiểu trên các trang tạp chí chuyên ngành trong nước và Quốc tế. mạng internet. trực tiếp tham quan và trao đổi với các nhà cung cấp công nghệ và thiết bị để đi đến việc lựa chọn loại hình công nghệ này. Các ưu điểm của công nghệ và thiết bị bao gồm:

▪ Về công nghệ:

Tính tự động hóa của dây chuyền cao, tự động điều khiển các thông số kỹ thuật như định lượng, chất lượng của sản phẩm, giám sát toàn hệ thống đều được áp dụng công nghệ thông tin vào hệ điều khiển AI trong quá trình sản xuất nhằm đảm bảo an toàn, giảm thiểu các rủi ro, sai số, tốc độ phản ứng nhanh chính xác.

Thông qua sự tính toán chính xác của hệ thống CAD/CAM; SPICE Simulation; Autonomous Guided Vehicles; PLC/DCS. SCADA đảm bảo đồng bộ có độ chính xác cao trong điều chỉnh tốc độ các điểm truyền động. Hệ thống điều khiển dùng phương thức truyền tin dây tổng hiện trường PROFIBUS-DP, tốc độ truyền tin đạt 12Mbps giúp hệ thống điều khiển này có tốc độ cao, phản ứng nhanh, độ chính xác cao, bảo đảm hệ thống điều khiển phản ứng nhanh.

Phần mềm kiểm tra tự động: Các công cụ kiểm tra tự động giúp phát hiện lỗi trong sản phẩm, đảm bảo rằng các sản phẩm đạt tiêu chuẩn chất lượng trước khi xuất xưởngchíp, khí, giảm bớt thời gian lắp đặt thiết bị, đồng thời giảm thấp các sự cố vận hành phát sinh.SPICE Simulation: Phần mềm mô phỏng SPICE được sử dụng để phân tích hoạt động của mạch điện, giúp tối ưu hóa hiệu suất trước khi sản xuất. Tự động cân bằng phụ tải, giảm thiểu tối ưu tiêu hao điện năng.

▪ Về hiệu quả kinh tế:

Chi phí đầu tư thiết bị ở mức độ hợp lý, phù hợp với nguồn lực tài chính cho các doanh nghiệp có quy mô trung bình đến khá thực hiện dự án mới;

Tiết kiệm được chi phí nhân công vận hành máy do độ tự động của dây chuyền cao;

Khả năng thu hồi vốn nhanh

▪ Về lĩnh vực an toàn vệ sinh lao động, môi trường:

Công nhân chỉ tham gia ở các công đoạn như kiểm tra giám sát thiết bị chế tạo chíp, kiểm tra các thông số quá trình nén khí, chưng cất. phân tách khí lỏng … sắp xếp nguyên liệu. thành phẩm vào kho; thu gom phế phẩm trong quá trình sản xuất; các công đoạn không nguy cơ gây tai nạn lao động;

Dây chuyền khép kín, tự động hóa cao giảm thiểu hao hụt nguyên liệu và sản phẩm kém chất lượng quá trình sản xuất, giảm phát sinh khí thải, mùi, nhiệt, tiếng ồn.

1.3.3.Sản phẩm của dự án đầu tư

1.3.3.1.Dòng sản phẩm chíp thạch anh điện tử công nghệ cao

Công suất: 300.000.000 sản phẩm/năm, tương đương 20 tấn/năm;

Hình ảnh sản phẩm chíp thạch anh điện tử công nghệ cao của dự án:

1.3.3.2. Sản phẩm UAV, phụ trợ ngành bán dẫn và điện tử

Công suất: 25.000 sản phẩm/năm, tương đương 70 tấn/năm;

Hình ảnh sản phẩm UAV, phụ trợ ngành bán dẫn và điện tử của dự án:

1.3.3.3. Sản phẩm khí ngành bán dẫn công nghệ cao

- Sản phẩm khí bán dẫn công nghệ cao: 55.790 tấn/năm gồm:

+ Khí N2O. 6N = 1.800 tấn/năm;

+ Khí N2O.7N = 120 tấn/năm;

+ Khí CO2 = 48.870 tấn/năm;

+ Khí NH3.7N= 5.000 tấn /năm.

1.4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

1.4.1.Nguyên, nhiên, vật liệu phục vụ giai đoạn thi công xây dựng

1.4.1.1.Nguyên, nhiên liệu sử dụng trong giai đoạn thi công xây dựng

a)Nhu cầu nguyên, vật liệu xây dựng:

Khối lượng nguyên vật liệu đáp ứng cho quá trình xây dựng cơ sở hạ tầng của dự án được tính dựa trên diện tích xây dựng các công trình, hệ thống giao thông, hệ thống cấp thoát nước, ...

Theo dự toán, khối lượng nguyên vật liệu cần sử dụng trong giai đoạn thi công xây dựng là khoảng 178.239,53 tấn.

Xi măng, đá, sỏi, sắt thép, gạch: Được mua từ các đơn vị cung cấp vật liệu xây dựng tại địa phương, khoảng cách vận chuyển dự kiến trung bình khoảng 20 km.

Các vật tư phụ trợ khác như: Dây điện, bóng chiếu sáng, ống nước… được mua của các đơn vị cung ứng tại khu vực xung quanh dự án.

- Quá trình thi công xây dựng dự án dự kiến chủ dự án sẽ phải sử dụng các nguyên, nhiên liệu chính cho quá trình thi công như sau:

Tin liên quan

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất hạt nhựa

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất thực phẩm

- › Đề xuất cấp giấy phép môi trường nhà máy chế biến và kinh doanh lương thực

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất thuốc thú y

- › Báo cáo đề xuất GPMT cơ sở sản xuất - gia công thuốc bảo vệ thực vật

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất tấm tế bào quang điện và pin năng lượng mặt trời

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất, cắt hạt nha đam

- › Báo cáo đề xuất cấp giấy phép môi trườn nhà máy sản xuất giấy

- › Báo cáo đề xuất cấp giấy phép môi trường khu biệt thự cao cấp và nhà ở

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất cá hộp

Gửi bình luận của bạn