Báo cáo đề xuất cấp giấy phép môi trường cơ sở Nhà máy sản xuất nước khoáng

Báo cáo đề xuất cấp giấy phép môi trường cơ sở Nhà máy sản xuất nước khoáng thiên nhiên có gas và nước khoáng thiên nhiên không gas. Công suất của Nhà máy: 12.480.000 lít/năm.

Ngày đăng: 28-08-2024

592 lượt xem

MỤC LỤC.............................................................................i

DANH MỤC CÁC KÝ HIỆU VÀ CÁC TỪ VIẾT TẮT ...........................iv

DANH MỤC CÁC BẢNG...................................................................v

DANH MỤC CÁC HÌNH ............................................................vi

CHƯƠNG 1......................................................................................1

THÔNG TIN CHUNG VỀ CƠ SỞ ....................................................1

1.1. Tên chủ cơ sở.............................................................................1

1.2. Tên cơ sở .........................................................................1

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở:.........................1

1.3.1. Công suất hoạt động của cơ sở..................................................1

1.3.2. Công nghệ sản xuất của cơ sở...........................................1

1.3.3. Sản phẩm của cơ sở.........................................................7

1.4. Nguyên liệu, nhiên liệu, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở......7

1.5. Các thông tin khác liên quan đến cơ sở.............................................9

1.5.1. Vị trí địa lý của cơ sở .....................................................9

1.5.2. Quy mô các hạng mục công trình.......................................11

1.5.2. Máy móc, thiết bị.......................................................................11

CHƯƠNG 2................................................................................14

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG...14

CHƯƠNG 3.............................................................15

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI

TRƯỜNG CỦA CƠ SỞ.......................................................15

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.............15

3.1.1. Thu gom, thoát nước mưa ...........................................................15

3.1.2. Thu gom, thoát nước thải ................................................................15

3.1.2.1. Công trình thu gom nước thải................................................15

3.1.2.2. Công trình thoát nước thải......................................................15

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường.......................18

3.3.1. Khối lượng chất thải rắn thông thường trong quá trình vận hành...............18

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại.....................................19

3.4.1. Khối lượng chất thải nguy hại phát sinh trong quá trình vận hành...........19

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường...........................................21

3.7. Các nội dung thay đổi so với quyết định phê duyệt Đề án bảo vệ môi trường chi tiết....22

CHƯƠNG 4..................................................................24

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG........................24

4.1. Nội dung đề nghị cấp phép đối với nước thải ..................................24

4.2. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung..............................25

CHƯƠNG 5......................................................................27

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.......................27

5.1. Kết quả quan trắc môi trường định kỳ đối với nước thải...............27

CHƯƠNG 6................................................................................31

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.................31

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải......................31

6.1.1. Thời gian dự kiến vận hành thử nghiệm......................................31

6.1.2. Kế hoạch quan trắc chất thải đánh giá hiệu quả xử lý của công trình xử lý chất thải.....31

6.2. Chương trình quan trắc chất thải theo quy định của pháp luật.....................31

6.3. Kinh phí thực hiện quan trắc môi trường hằng năm................................32

CHƯƠNG 7..............................................................................33

KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ....33

CHƯƠNG 8..........................................................................34

CAM KẾT CỦA CHỦ CƠ SỞ................................34

CHƯƠNG 1 THÔNGTIN CHUNG VỀ CƠ SỞ

1.1. Tên chủ cơ sở: Công ty Cổ phần ....... Thừa Thiên Huế.

- Địa chỉ văn phòng: ..........., phường Vĩnh Ninh, thành phố Huế, tỉnh Thừa Thiên Huế.

- Người đại diện theo pháp luật của chủ cơ sở: ..........; chức vụ: Tổng giám đốc.

- Điện thoại: ..............

- Giấy chứng nhận đăng kí doanh nghiệp công ty cổ phần số ..........., đăng kí lần đầu ngày 11/4/1998, đăng ký thay đổi lần thứ 15 ngày 06/9/2018 do Sở Kế hoạch và Đầu tư tỉnh Thừa Thiên Huế cấp.

1.2. Tên cơ sở: Nhà máy sản xuất nước khoáng

- Địa điểm cơ sở: ..........., xã Phong An, huyện Phong Điền, tỉnh Thừa Thiên Huế.

- Quyết định phê duyệt Đề án bảo vệ môi trường chi tiết: Quyết định số 195/QĐ-TNMT ngày 19/7/2016 của Sở Tài nguyên và Môi trường về việc phê duyệt Đề án bảo vệ môi trường chi tiết “Nhà máy sản xuất nước khoáng” của Công ty Cổ phần ............. Thừa Thiên Huế.

- Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án nhóm C.

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

1.3.1. Công suất hoạt động của cơ sở

Công suất của Nhà máy: 12.480.000 lít/năm.

1.3.2. Công nghệ sản xuất của cơ sở

a. Công nghệ sản xuất nước khoáng thiên nhiên có gas

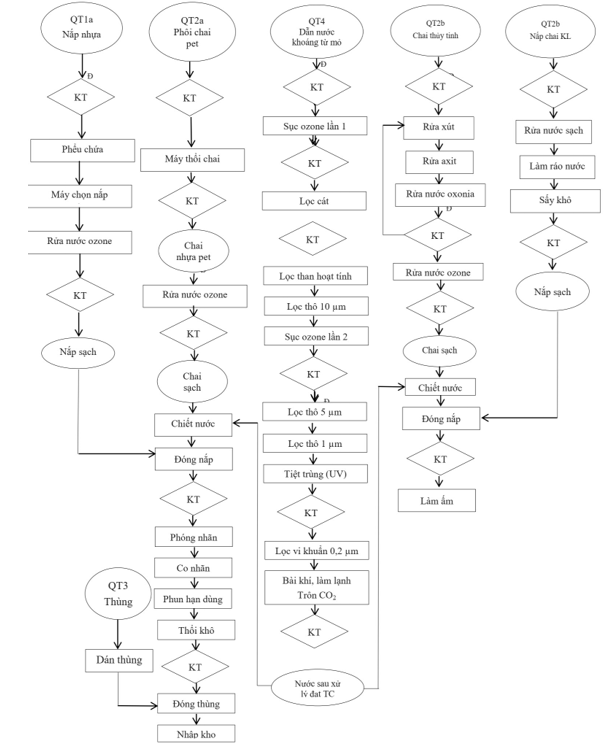

Hình 1.1. Công nghệ sản xuất nước khoáng thiên nhiên có gas

* Ghi chú:

- QT1a: Quá trình xử lý nắp PET.

- QT2a: Quá trình xử lý chai PET.

- QT1b: Quá trình xử lý nắp kim loại.

- QT2b: Quá trình xử lý chai thủy tinh.

- QT3: Quá trình xử lý thùng carton.

- QT4: Quá trình xử lý nước khoáng và hoàn thiện sản phẩm.

* Thuyết minh quy trình sản xuất:

Quá trình xử lý nắp PET:

- Nắp trước khi nhập kho được nhân viên QC kiểm tra đạt chất lượng yêu cầu kĩ thuật bao bì vật liệu TC.NM.KC.03 mới nhập kho sử dụng để sản xuất. Nắp không đạt chuẩn được xử lý theo thủ tục kiểm soát, sản phẩm không phù hợp T.NM.KC.03.

- Nhân viên được phân công nhận nắp từ kho nguyên vật liệu với số lượng và loại theo lệnh sản xuất, nắp được vận chuyển về khu vực sản xuất.

- Nắp cho vào thùng chứa sau đó lần lượt cho vào phểu chứa, nắp được băng tải đưa lên đến mâm tuyển lựa vào buồng phun rửa bằng nước ozone nồng độ ≥0,4mg/l và được đưa đến máy đóng nắp.

Quá trình thổi chai, xử lý chai PET:

- Phôi trước khi nhập kho được nhân viên QC kiểm tra đạt chất lượng yêu cầu kĩ thuật bao bì vật liệu TC.NM.KC.03 mới nhập kho sử dụng để sản xuất. Phôi không đạt chuẩn được xử lý theo thủ tục kiểm soát, sản phẩm không phù hợp T.NM.KC.03

- Nhân viên được phân công nhận phôi từ kho nguyên vật liệu với số lượng và loại theo lệnh sản xuất, phôi được vận chuyển về khu vực máy thổi chai.

- Cho phôi vào máy thổi chai, chai sau khi thổi được kiểm tra đạt chất lượng theo yêu cầu kỹ thuật bao bì vật liệu TC.NM.KC.03 theo băng tải vào máy chiết (3 trong 1), chai được tráng rửa trong và ngoài chai bằng nước ozone nồng độ ≥0,4mg/l.

Quá trình xử lý nắp kim loại:

- Nắp chai kim loại trước khi nhập kho được nhân viên QC kiểm tra đạt chất lượng yêu cầu kĩ thuật bao bì vật liệu TC.NM.KC.03 mới nhập kho sử dụng để sản xuất. Nắp không đạt chuẩn được xử lý theo thủ tục kiểm soát, sản phẩm không phù hợp T.NM.KC.03.

- Nhân viên được phân công nhận nắp từ kho nguyên vật liệu với số lượng và loại theo lệnh sản xuất, nắp được vận chuyển về khu vực sản xuất.

- Nắp được rửa qua 2 lần nước sạch, làm ráo nước. Đổ nắp vào khay inox, trải thành lớp mỏng, cho vào tủ sấy, sấy ở nhiệt độ 55 - 600C cho đến khi khô hoàn toàn và cho vào thùng đậy kín.

Quá trình xử lý chai thủy tinh:

- Chai thủy tinh trước khi nhập kho được nhân viên QC kiểm tra đạt chất lượng yêu cầu kĩ thuật bao bì vật liệu TC.NM.KC.03 mới nhập kho sử dụng để sản xuất. Chai không đạt chuẩn được xử lý theo thủ tục kiểm soát, sản phẩm không phù hợp T.NM.KC.03.

- Nhân viên được phân công nhận chai từ kho nguyên vật liệu với số lượng và loại theo lệnh sản xuất, chai được vận chuyển về khu vực sản xuất.

- Trước khi cho chai vào máy xút, máy axit để rửa phải thực hiện quá trình vệ sinh máy xút, máy axit theo qui trình vệ sinh công nghiệp T.NM.SX.03.

- Nhân viên được phân công nhận hóa chất đúng loại, lượng yêu cầu, bổ sung vào các khoang chứa hóa chất của máy xút, máy axit. Kiểm tra mức nước ở các khoang chứa hóa chất, mức nước vừa đủ ngập lưới lọc. Mở công tắc đun nước ở các khoang chứa của máy xút. Bật công tắc cho máy xút máy axit hoạt động.

- Cho chai lần lượt qua máy xút, máy axit để thực hiện quá trình tẩy rửa chai. Sau đó, soi kiểm tra để loại bỏ các chai không đạt yêu cầu chất lượng như còn dính dầu, quàng bẩn, nút vỡ để khu vực riêng chờ xử lý, chai đạt yêu cầu chất lượng chuyển đến máy súc tráng tiệt khuẩn bằng nước ozone nồng độ ≥0,4mg/l. Vệ sinh lau chùi máy tráng sạch sẽ, cho nước ozone phun rửa máy 5-10 phút trước khi sử dụng.

- Lấy chai sạch ra khỏi máytráng, chuyển vào băng tải dẫn đến phòng chiết rót chai.

Quá trình xử lý thùng carton:

- Thùng trước khi nhập kho được nhân viên QC kiểm tra đạt chất lượng yêu cầu kĩ thuật bao bì vật liệu TC.NM.KC.03 mới nhập kho sử dụng để sản xuất. Thùng không đạt chuẩn được xử lý theo thủ tục kiểm soát, sản phẩm không phù hợp T.NM.KC.03.

- Nhân viên được phân công nhận thùng từ kho nguyên vật liệu với số lượng và loại theo lệnh sản xuất, thùng được vận chuyển về khu vực sản xuất.

- Nhân viên được phân công xếp thùng, dán đáy thùng, xếp cầu (nếu đóng thùng chai thủy tinh). Thùng chuyển đến nơi xếp thành phẩm.

Quá trình xử lý nước khoáng:

- Nhân viên vận hành hệ thống xử lý nước khoáng thực hiện vận hành hệ thống xử lý theo hướng dẫn đã được ban hành, cập nhật vào biểu theo dõi hệ thống xử lý nước khoáng.

+ Đầu ca sản xuất: bơm nước khoáng từ bồn chứa để xả ngược lọc cát, lọc than đến khi độ đục đầu ra < 0,2 NTU. Thực hiện quá trình CIP bồn 2m3 lọc bằng oxonia 0,8% nước nóng 800C theo hướng dẫn vận hành hệ thống CIP.

+ Nước khoáng từ mỏ được dẫn trực tiếp bằng đường ống Inox về nhà máy vào bồn chứa nước khoáng hoặc dẫn trực tiếp vào hệ thống xử lý nước khoáng. Đầu tiên nước khoáng được sục ozone lần 1 (nồng độ ozone dư 0,05 – 0,15mg/l), mục đích là khử bớt Fe, Mn trong nước khoáng, sau đó qua hệ thống lọc cát, lọc than, lọc thô 1µm để lọc cặn và khử mùi. Tiếp đến nước khoáng được dẫn qua bồn 2m3, thực hiện quá trình sục ozone lần 2 nồng độ 0,4 - 0,5mg/l, mục đích khử khuẩn trong nước. Cuối cùng nước khoáng qua lọc 5µm, lọc 1µm, qua đèn UV, qua lọc vi khuẩn 0,2µm để lọc lại cặn khoáng khử khuẩn đảm bảo an toàn về mặt sinh học, hóa học trước khi được bơm vào hệ thống bài khí.

- Nhân viên vận hành hệ thống bài khí, làm lạnh, trộn CO2:

+ Bật máy bơm nước vào tháp bài khí. Độ chân không trong tháp là -0,08 Mpa/cm2.

+ Bật bơm nước khoáng từ tháp bài khí qua bộ trao đổi nhiệt để làm lạnh nước khoáng xuống 2 - 40C, mở van tiêm khí (injector) CO2 để CO2 và nước khoáng đã làm lạnh vào tháp trộn CO2 (mixer), đi vào bình chứa có áp suất khí CO2 là 3,3 – 3,8kg/cm2.

- Trong quá trình xử lý nước khoáng nhân viên QA theo dõi kiểm tra các thông số của hệ thống xử lý nước khoáng theo hướng dẫn kiểm tra trong quá trình sản xuất H.NM.KC.06, cập nhật kết quả vào biểu mẫu kiểm tra hệ thống xử lý nước khoáng.

Quá trình hoàn thiện:

- Chiết chai và đóng nắp:

+ Đối với chai PET: Chai sau khi xử lý tráng rửa bằng nước ozone tiếp theo qua quá trình chiết nước - đóng nút. Nhân viên vận hành máy chiết phải thường xuyên quan sát các thông số của quá trình: áp suất 2,5kg/cm2, mức nước trong bình chiết ngang vạch chỉ định, tốc độ chiết 80 - 100 chai/phút, đảm bảo mức thể tích nước chiết.

+ Đối với chai thủy tinh: Chai sau khi xử lý tráng rửa theo băng tải vào máy chiết được chiết nước bằng quá trình kiểm tra đẳng áp, đối với nước có ga: áp suất CO2 là 2kg/cm2.

- Kiểm tra:

+ Sau khi chiết chai và đóng nắp, chai được băng tải vận chuyển đến nhân viên QC soi chai để kiểm tra toàn bộ chai nước, loại riêng những chai không đạt chất lượng để xử lý.

+ Cuối ca thống kê số lượng vào sổ theo dõi hoạt động của dây chuyền.

+ Nhân viên QA lấy mẫu kiểm tra các chỉ tiêu theo yêu cầu kỹ thuật của thành phẩm, cập nhật kết quả vào biểu mẫu theo dõi chất lượng thành phẩm.

- Làm ấm sản phẩm: sau khi kiểm tra chai nước khoáng có ga còn lạnh sẽ được đi qua hầm làm ấm 2 cấp, nhiệt độ 1 - 2 là 40 - 450C (chai PET) và 45 - 500C (chai thủy tinh) để chống hơi nước ngưng tụ bên ngoài chai.

- Bọc nhãn, co nhãn: Sau quá trình kiểm tra, băng tải đưa chai đến máy phóng nhãn vào thân và đi vào máy sấy nhãn bằng nhiệt hơi nước, điều chỉnh các van cấp hơi nước nóng đến nhiệt độ 110 - 1150C, áp suất bình chia hơi nước nóng < 0,1 kg/cm2. Điều chỉnh độ cao vòi hơi nước nóng phù hợp với vị trí của nhãn thân chai và cổ chai để nhãn co thẳng đều, không nhăn lệch và chai không bị biến dạng.

- Quy trình thổi khô nắp và chai: Chai sau khi qua hầm co hơi nước nóng, hơi nước ngưng tụ bên ngoài chai và nắp phải được thổi khô bằng khí nén để in hạn dùng và chai phải được thổi khô bằng máy thổi khí đước khi đóng thùng.

- Quy trình phun hạn dùng: Nhân viên phụ trách máy phun chỉnh hạn dùng cho máy phun, hạn dùng bao gồm:

+ NSX: DD/MM/YYYY

+ HSD: DD/MM/YYYY và HSD cách NSX 01 năm.

- Quá trình đóng thùng thành phẩm: Nhân viên QC kiểm tra lại toàn bộ thành phẩm, nếu:

+ Đạt yêu cầu thì nhân viên đóng thành phẩm, bốc sản phẩm vào thùng đủ số lượng, chuyển qua nhân viên dán thùng, kiểm tra lại số lượng trước khi dán nắp và ngày sản xuất, hạn sử dụng lên thùng. Một số mặt hàng có nhãn riêng thì thực hiện việc đóng dấu các nhãn hàng lên thùng. Lượng thành phẩm xếp vào thùng đúng qui định: chai 500ml, 350ml là 24 chai/thùng; 450ml là 20 chai/thùng; chai thủy tinh 750ml là 16 chai/thùng; 1500ml là 12 chai/thùng. Xếp thùng lên palet và vận chuyển vào kho theo vị trí đã sắp xếp theo lô và nhập hàng theo thủ tục quản lý kho.

+ Sản phẩm không đạt yêu cầu về cảm quan như: nhãn nhăn, không ôm sát chai, nhãn lệch, không rõ hạn dùng…phải để riêng để sửa chữa lại cho phù hợp. Chai bị lỗi còn lại như biến dạng, rò rỉ, hỏng, vỡ không sửa chữa được thì xử lý theo kiểm soát sản phẩm không phù hợp T.NM.KC.03. Cuối ca thống kê số lượng vào sổ theo dõi hoạt động dây chuyền.

b. Công nghệ sản xuất nước khoáng thiên nhiên không gas

Về cơ bản, quá trình sản xuất nước khoáng thiên nhiên không gas giống quá trình sản xuất nước khoáng thiên nhiên có gas. Chỉ khác nhau là trong quá trình sản xuất nước khoáng thiên nhiên không gas không có quá trình bài khí, làm lạnh và trộn CO2 vào các sản phẩm.

1.3.3. Sản phẩm của cơ sở

- Nước khoáng thiên nhiên có gas.

- Nước khoáng thiên nhiên không gas.

1.4. Nguyên liệu, nhiên liệu, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

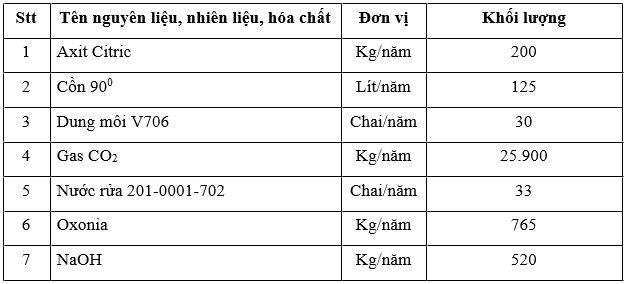

a. Nguyên liệu, nhiên liệu, hóa chất sử dụng

Nguyên liệu, nhiên liệu, hóa chất sử dụng tại cơ sở được trình bày tại bảng sau:

Bảng 1.1. Khối lượng nguyên liệu, nhiên liệu, hóa chất sử dụng tại cơ sở

b. Nguồn cung cấp điện, nước

* Điện:

Công ty tiến hành hợp đồng với Công ty Điện lực Thừa Thiên Huế để cấp điện cho hoạt động của cơ sở.

* Nước:

Công ty tiến hành hợp đồng với Công ty Cổ phần Cấp nước Thừa Thiên Huế để sử dụng nước cho các hoạt động của cơ sở.

Nhu cầu sử dụng nước tại cơ sở:

Căn cứ vào hóa đơn tiền nước 12 tháng gần nhất, lưu lượng nước sử dụng của cơ sở được trình bày tại bảng sau:

Bảng 1.2. Lưu lượng nước sử dụng tại cơ sở

Qua bảng trên cho thấy, lưu lượng sử dụng nước lớn nhất của cơ sở trong 12 tháng gần nhất là 814 m3/tháng = 27,1 m3/ngày, với công suất hoạt động của Nhà máy ước đạt 60%.

Trong đó:

- Lưu lượng nước sử dụng cho sinh hoạt của CBCNV:

Nước cho sinh hoạt của CBCNV: Với số lượng CBCNV là 35 người, tiêu chuẩn cấp nước là 50 lít/người/ca (TCXDVN 33:2006 mục 3.7/bảng 3.4 và TCVN 4513:1988) thì lưu lượng nước sử dụng là 1,75 m3/ngày, chiếm 6,46%.

- Lưu lượng nước sử dụng cho lò hơi: khoảng 2 m3/ngày (Thống kê từ số liệu thực tế tại Nhà máy), chiếm 7,38%

- Lưu lượng nước sử dụng cho phòng giặt: khoảng 0,25 m3/ngày (Thống kê từ số liệu thực tế tại Nhà máy), chiếm 0,92%.

- Lưu lượng nước sử dụng cho sản xuất: 23,1 m3, chiếm 85,24%.

1.5. Các thông tin khác liên quan đến cơ sở

1.5.1. Vị trí địa lý của cơ sở

Nhà máy sản xuất nước khoáng tọa lạc tại Km25, Quốc lộ 1A, xã Phong An, huyện Phong Điền, tỉnh Thừa Thiên Huế với diện tích 71.260,5 m2.

Vị trí cơ sở được thể hiện tại hình sau:

Hình 1.2. Vị trí cơ sở

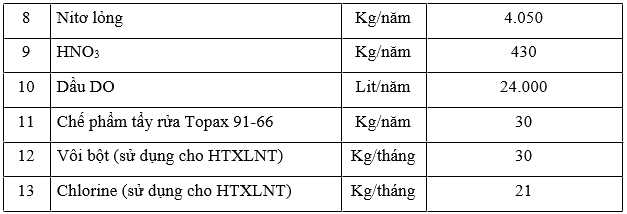

1.5.2. Quy mô các hạng mục công trình

Quy mô các hạng mục công trình chính của cơ sở được trình bày tại bàng sau:

Bảng 1.3. Quy mô các hạng mục công trình chính của cơ sở

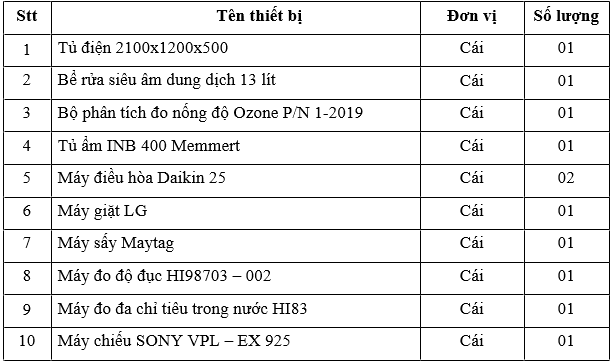

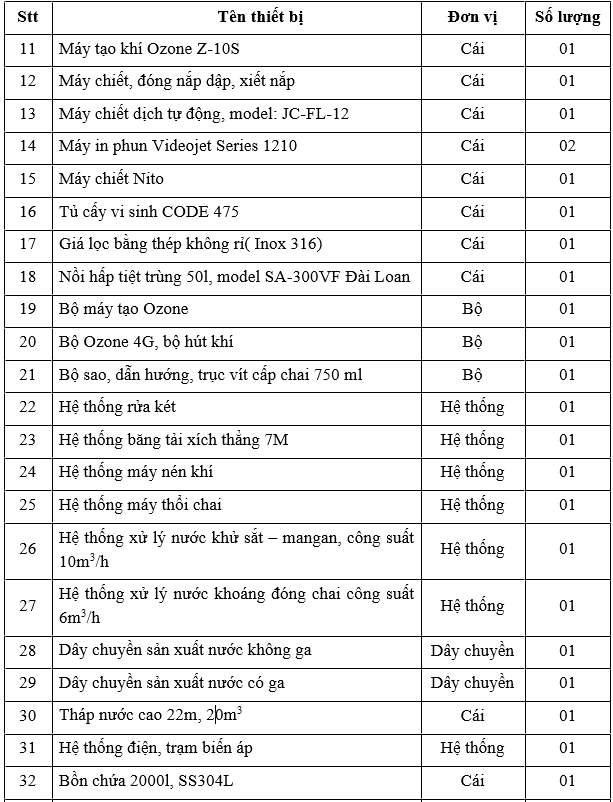

1.5.2. Máy móc, thiết bị

Máy móc, thiết bị sử dụng cho hoạt động của cơ sở được trình bày tại bảng sau:

Bảng 1.4. Danh mục máy móc, thiết bị tại cơ sở

* Đặc tính kỹ thuật của lò hơi:

- Công suất: 1,5 tấn/giờ.

- Áp suất làm việc tối đa: 10 kg/cm2.

- Nhiệt độ hơi bão hòa: 1830C.

- Nhiên liệu sử dụng: dầu DO.

- Hiệu suất lò hơi: 89%.

- Thể tích chứa nước: 2,56 m3.

- Kích thước lò (DxRxC) = 3,8m x 1,8m x 2,1m.

- Hướng dẫn vận hành: đính kèm tại Phụ lục.

>>> XEM THÊM: Báo cáo đánh giá tác động môi trường dự án nhà máy sản xuất điện năng lượng mặt trời

Tin liên quan

- › Báo cáo đánh giá tác động môi trường Dự án Khu kho bãi, dịch vụ, logistics

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy chế biến tôm xuất khẩu

- › Báo cáo đánh giá tác động môi trường của Dự án Nhà máy chế biến thuỷ sản xuất khẩu

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy đan nhựa giả mây và gia công cơ khí

- › Tham vấn ĐTM Dự án Hạ tầng Hạ tầng vùng nuôi trồng thủy sản tập trung

- › Báo cáo đề xuất giấy phép môi trường của dự án Sân golf

- › Báo cáo đề xuất cấp giấy phép môi trường dự án Nhà máy sản xuất thuốc và vắc xin thú y

- › Báo cáo đề xuất cấp Giấy phép môi trường Dự án Nhà máy dệt kim và may mặc

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án nâng cấp Nhà máy sản xuất bột cá

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Cảng cạn

Gửi bình luận của bạn