Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy đan nhựa giả mây và gia công cơ khí

Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy đan nhựa giả mây và gia công cơ khí. Sản phẩm của Nhà máy là bàn, ghế nhựa giả mây có vốn đầu tư là 30.000.000.000 đồng thuộc loại hình công nghiệp, nhóm C.

Ngày đăng: 04-09-2024

713 lượt xem

CHƯƠNG I

THÔNG TIN CHUNG VỀ CƠ SỞ

1. TÊN CHỦ CƠ SỞ

− Tên chủ cơ sở: Công ty TNHH SX & TM ............. BÌNH ĐỊNH.

− Địa chỉ văn phòng: ..........., KCN Long Mỹ, xã Phước Mỹ, thành phố Quy Nhơn, tỉnh Bình Định.

− Người đại diện theo pháp luật: ............ Chức vụ: Giám đốc

− Điện thoại: ...................

− Giấy chứng nhận đăng ký doanh nghiệp Công ty TNHH Hai thành viên trở lên, mã số doanh nghiệp ............... do Sở Kế hoạch và Đầu tư tỉnh Bình Định cấp lần đầu ngày 08/8/2017, đăng kí thay đổi lần 11 ngày 30/10/2023.

2. TÊN CƠ SỞ

NHÀ MÁY ĐAN NHỰA GIẢ MÂY VÀ GIA CÔNG CƠ KHÍ PHỤC VỤ NGÀNH ĐAN NHỰA GIẢ MÂY

(Sau đây gọi tắt là cơ sở hoặc Nhà máy )

− Địa điểm cơ sở:.............., KCN Long Mỹ, xã Phước Mỹ, thành phố Quy Nhơn, tỉnh Bình Định.

− Cơ sở có diện tích 13.958,7 m2 với các giới cận tiếp giáp như sau:

- Phía Tây Bắc giáp: Dãi cây xanh KCN;

- Phía Đông Nam giáp: Đường trục KCN;

- Phía Đông Bắc giáp: Công ty CP Nước khoáng Quy Nhơn;

- Phía Tây Nam giáp: Công ty TNHH FURNITURE Đặng Gia;

Bảng 1.1: Tọa độ địa lý ranh giới khu vực Nhà máy

|

Điểm mốc |

Tọa độ VN2000 |

|

|

X (m) |

Y (m) |

|

|

R1 |

1.517.533 |

594.841 |

|

R2 |

1.517.636 |

594.685 |

|

R3 |

1.517.690 |

594.719 |

|

R4 |

1.517.584 |

594.881 |

(Nguồn: Công ty TNHH Sản xuất và Thương mại .... Bình Định)

Hình 1.1: Vị trí khu vực Nhà máy

Hiện trạng các hạng mục công trình bên trong khu vực Nhà máy đã được Công ty TNHH Sản xuất và Thương mại ...... Bình Định xây dựng hoàn thiện và đang hoạt động ổn định. Xung quanh là các Nhà máy đang hoạt động, bao gồm Nhà máy sản xuất nước giải khát của Công ty CP Nước khoáng Quy Nhơn tiếp giáp Nhà máy về phía Đông Bắc. Tiếp giáp Nhà máy về phía Tây Nam là Công ty TNHH FURNITURE Đặng Gia với ngành nghề hoạt động là sản xuất các sản phẩm nội thất như giường, tủ, bàn ghế…. Đối diện Nhà máy, bên kia đường trục KCN là Công ty TNHH một thành viên Nhật Nam Hưng, hoạt động sản xuất các sản phẩm từ chất liệu nhựa giả mây, gỗ.

Tháng 10/2017, Công ty TNHH Sản xuất và Thương mại ...... Bình Định được BQL Khu kinh tế tỉnh Bình Định chấp thuận chủ trương đầu tư Dự án Đan nhựa giả mây và gia công cơ khí phục vụ ngành đan nhựa giả mây tại Quyết định số 656/QĐ-BQL ngày 23/10/2017. Công ty tiến hành lập Kế hoạch Bảo vệ môi trường và được BQL Khu kinh tế xác nhận tại Giấy xác nhận số 02/GXN-BQL ngày 29/01/2018. Tháng 11/2018, Công ty được BQL Khu kinh tế chấp thuận điều chỉnh chủ trương tại Quyết định 338/QĐ-BQL, theo đó điều chỉnh một số nội dung về diện tích, tổng vốn đầu tư và tiến độ thực hiện. Nhà máy đi vào hoạt động ngành đan nhựa giả mây và gia công cơ khí từ năm 2019.

Quy mô của cơ sở: căn cứ vào khoản 3 điều 10 Luật đầu tư công số 39/2019/QH14 ngày 13/06/2019, Nhà máy đan nhựa giả mây và gia công cơ khí phục vụ ngành đan nhựa giả mây có vốn đầu tư là 30.000.000.000 đồng thuộc loại hình công nghiệp, nhóm C. Đồng thời, theo Nghị định số 08/2022/NĐ- CP ngày 10/01/2022 quy định chi tiết một số điều của Luật Bảo vệ môi trường, cơ sở có tiêu chí tương đương với dự án nhóm III. Do vậy, Chủ cơ sở tiến hành thuê đơn vị tư vấn có chức năng lập Báo cáo đề xuất cấp giấy phép môi trường gửi Ban Quản lý KKT để xem xét, cấp giấy phép theo quy định đối với cơ sở đang hoạt động có tiêu chí về môi trường tương đương với dự án nhóm III.

- Các hạng mục công trình của Nhà máy như sau:

Bảng 1.2. Quy mô các hạng mục công trình

|

STT |

Hạng mục |

Diện tích (m2) |

Số tầng |

Ghi chú |

|

1 |

Tường rào, cổng gõ |

540m |

|

|

|

2 |

Nhà bảo vệ |

11,56 |

01 |

|

|

3 |

Nhà làm việc, phòng trưng bày |

246,20 |

02 |

|

|

4 |

Nhà để xe 02 bánh cho nhân viên |

80 |

01 |

|

|

5 |

Nhà để xe 04 bánh |

85,5 |

01 |

|

|

6 |

Nhà xưởng |

7.822,01 |

01 |

|

|

7 |

Nhà vệ sinh công nhân |

48,72 |

01 |

|

|

8 |

Nhà phân phối điện |

14,25 |

01 |

Hiện nay được thay đổi công năng thành nhàchứa CTNH |

|

9 |

Nhà tập kết chất thải rắn |

20,00 |

01 |

Hiện nay được thay đổi công năng thành nhà chứa hóa chất |

|

10 |

Bể thu gom nước thải sinh hoạt |

3,75 |

|

|

|

11 |

Bể nước chữa cháy |

41,80 |

|

|

|

12 |

Nhà để bơm chữa cháy |

12,00 |

01 |

|

|

13 |

Nhà ăn công nhân |

298,84 |

01 |

|

|

14 |

Nhà nén khí |

25,83 |

01 |

|

(Nguồn: Giấy phép xây dựng số 10/GPXD ngày 06/02/2018, Giấy phép xây dựng số 04/GPXD ngày 03/01/2019)

Hiện nay, các hạng mục công trình trên đã được Chủ cơ sở xây dựng hoàn thiện.

3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA CƠ SỞ

3.1 Công suất hoạt động của cơ sở

Theo Quyết định chủ trương đầu tư số 656/QĐ-BQL ngày 23/10/2017 của Ban Quản lý Khu kinh tế, Nhà máy Đan nhựa giả mây và gia công cơ khí phục vụ ngành đan nhựa giả mây được đầu tư với quy mô như sau:

− Đan nhựa giả mây: 2.000 m3 sản phẩm/năm.

− Gia công cơ khí: 1.500 tấn sản phẩm/năm.

3.2 Công nghệ sản xuất của cơ sở

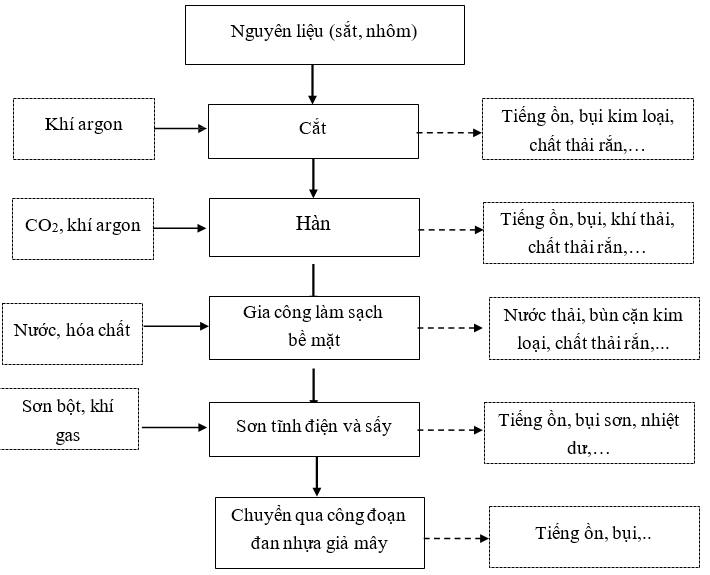

Quy trình sản xuất các sản phẩm cơ khí tại Nhà máy:

Hình 1.2: Sơ đồ quy trình sản xuất các sản phẩm cơ khí được sơn tĩnh điện

Mô tả quy trình sản xuất:

Cắt: là công đoạn đưa kim loại đã định hình vuông hộp, tròn dạng cây rồi cắt rời rạc theo các quy cách phôi đã xác định theo kết cấu sản phẩm đơn đặt hàng.

Hàn: Là công đoạn được thực hiện để đảm bảo các thành phẩm của cấu kiện kết dính với nhau như một khối thống nhất thông qua việc sử dụng phương pháp hồ quang điện với nhiệt độ hơn 1200oC, khí bảo vệ được sử dụng là khí CO2 (đối với hàn sắt) và khí argon (đối với hàn nhôm). Hai mép của thanh kim loại định hình được nấu chảy và dính liền với nhau như được đúc ra từ khuôn tạo thành các thanh kim loại có hình dạng, kích thước theo nhu cầu của khách hàng.

Gia công làm sạch: Là công đoạn làm sạch bề mặt kim loại tránh xảy ra khuyết tật của mối hàn, đảm bảo bề mặt hàn được làm nhẵn nhằm tăng tính thẩm mỹ của sản phẩm.

Sơn tĩnh điện và sấy: sản phẩm gia công cơ khí sau khi được làm sạch bề mặt được đưa qua công đoạn phun sơn tĩnh điện. Sau khi sơn tĩnh điện các phụ kiện, cấu kiện kim loại theo hệ thống xích treo đưa vào buồng sấy chín. Đây là công đoạn cuối cùng để hoàn thiện sản phẩm công đoạn gia công cơ khí nhằm mục đích tăng tuổi thọ của sản phẩm trong quá trình sử dụng ngoài trời và tạo độ thẩm mỹ cho sản phẩm theo yêu cầu của khách hàng. Sản phẩm sau khi sơn tĩnh điện sẽ đưa qua thực hiện công đoạn đan nhựa giả mây.

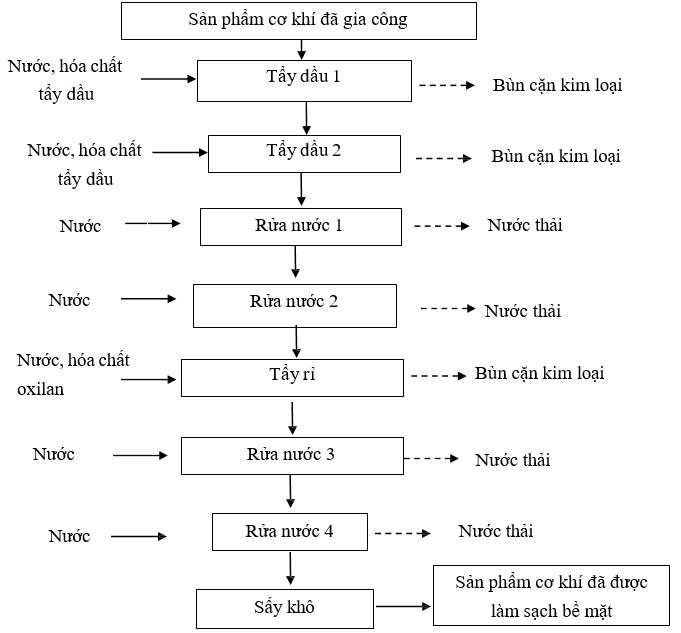

Công đoạn làm sạch bề mặt trước khi sơn tĩnh điện

Hình 1.3. Quy trình công đoạn phun tẩy làm sạch bề mặt kim loại

Thuyết minh:

Quá trình làm sạch bề mặt được thực hiện thông qua hệ thống xử lý phun hóa chất. Hóa chất và nước được bơm đầy vào các bể chứa. Sau đó, bơm hoạt động hút hỗn hợp nước + hóa chất theo đường ống chính dẫn tới ống phụ có gắn béc phun chờ sẵn. Dung dịch qua béc phun sẽ được chỉnh phun theo dạng tia phun sương tới sản phẩm khi chạy qua. Quá trình này được thực hiện trong buồng khép kín. Thời gian chạy qua các bể đều được tính toán ngay từ đầu để sản phẩm được làm sạch và xử lý hóa chất.

+ Bể tẩy dầu 1, tẩy dầu 2: Trong quá trình sản xuất, các thanh kim loại thường được bảo vệ bởi một lớp dầu mỡ nhằm tránh han rỉ trong quá trình vận chuyển cũng như lưu kho. Vì vậy, để làm sạch kim loại phải tiến hành làm sạch lớp dầu mỡ này. Hóa chất được sử dụng là hợp chất bao gồm các loại hóa chất như NaOH, KOH, Na3PO4.12H2O, Na2SiO3, H2O. Mục đích bố trí 02 bể tẩy dầu là nhằm tăng thời gian làm sạch của sản phẩm kim loại. Thời gian xử lý khoảng 03 phút trên 01 bể.

+ Bể rửa nước 1, rửa nước 2: sau khi tẩy dầu cần rửa lại sản phẩm bằng nước sạch để rửa trôi hết lượng hóa chất còn dư trên bề mặt kim loại trước khi qua công đoạn tẩy rỉ.

+ Bể tẩy rỉ: nhằm mục đích làm sạch rỉ sét. Hóa chất sử dụng là oxilan.

+ Bể rửa nước 3, rửa nước 4: sử dụng nước để làm sạch bề mặt kim loại sau khi tẩy rỉ. Sau đó, khung kim loại theo hệ thống xích tải đi qua khoang ráo nước. Tại đây, sử dụng quạt để thổi làm khô nước sau khi ra khỏi các bể xử lý, sau đó đi qua khu vực lò sấy khô. Hơi nhiệt được cấp từ buồng đốt chính qua quạt và hệ thống chia nhiệt tuần hoàn sau khi đủ nhiệt độ từ 80 – 1200C. Sản phẩm sau khi xử lý được chạy qua, cộng hưởng cả hơi nóng và hơi quạt chạy để làm khô sản phẩm.

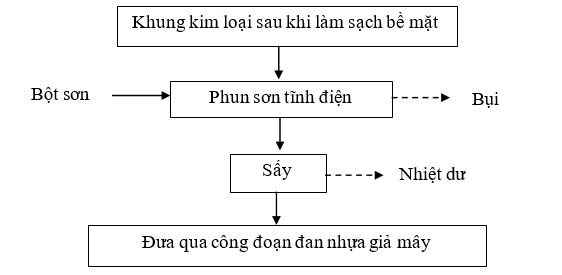

Quy trình phun sơn tĩnh điện

Hình 1.4. Sơ đồ quy trình sơn tĩnh điện

Thuyết minh:

+ Sau khi nguyên liệu được gia công cơ khí và xử lý bề mặt sẽ theo hệ thống xích treo đưa vào buồng phun sơn tĩnh điện. Tại buồng sơn sử dụng các súng phun sơn tự động và súng cầm tay. Trong quá trình phun sơn có bộ điều khiển trên súng, có thể điều chỉnh lượng bột phun ra hoặc điều chỉnh chế độ phun sơn theo hình dáng vật được sơn;

+ Buồng phun sơn tĩnh điện có cấu tạo gồm hệ thống vách ngăn tạo thành các phòng sơn, bao gồm phòng sơn tự động và phòng sơn dặm lại từ các súng phun sơn tay; đáy buồng phun có thiết kế thu hồi bụi tự động hút đáy.

+ Các khung kim loại đi qua phòng sơn tự động, các robot sơn được điều khiển để sơn tự động, bảng điều khiển điện tử ghi nhớ hành trình và điều chỉnh độ cao súng phun sơn. Bụi từ quá trình này được hút về cyclone cấp 1 sau đó qua hệ thống lọc bụi túi vải để xử lý toàn bộ bụi mịn, trước khi thải ra môi trường. Sau đó, khung kim loại đi qua phòng sơn tay. Các khu vực súng sơn tự động không sơn được, cần phải sơn dặm lại từ 02 súng phun sơn tay.

+ Bên trong phòng sơn tay có đầu tư đồng bộ hệ thống hút bụi từ súng phun tay. Khi công nhân phun bột sơn từ súng phun sơn lên các khung kim loại, các hạt sơn không bám lên bề mặt kim loại (phân tán trong không gian phòng sơn) sẽ được quạt ly tâm hút vào hệ thống hút bụi súng phun sơn tay.

+ Sau khi sản phẩm ra khỏi dây chuyền sơn được đưa vào sấy khô tại lò sấy chín bằng hệ thống xích treo và sấy ở nhiệt độ từ 1800C – 2000C. Quá trình sấy sử dụng khí gas. Công đoạn sấy khô sẽ giúp sơn tĩnh điện bám chắc vào bề mặt kim loại.

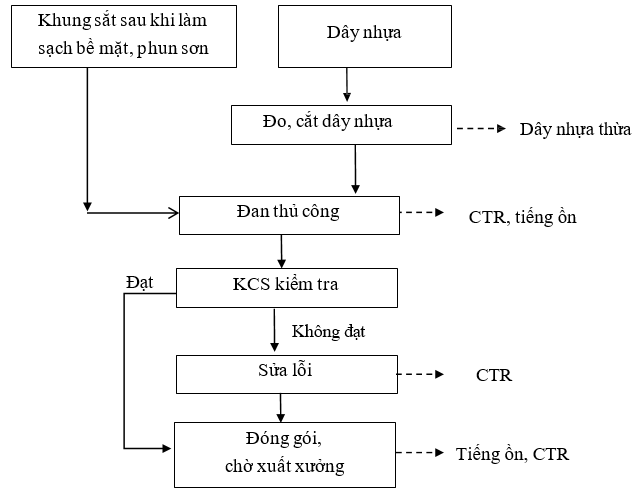

Quy trình đan nhựa giả mây

Hình 1.5. Sơ đồ quy trình đan nhựa giả mây

Mô tả quy trình:

Dây nhựa được mua từ các nhà máy sản xuất dây nhựa trên địa bàn tỉnh hoặc các tỉnh lân cận. Sau khi nhập về sẽ được xác định kích thước về chiều dài, cắt thành từng đoạn và thực hiện đan vào các khung sắt để tạo hình dáng sản phẩm theo đơn đặt hàng của khách hàng. Sản phẩm sau khi đan được đưa qua bộ phận KCS để kiểm tra nếu đạt chất lượng sẽ tiến hành đóng gói, nhập kho, chờ xuất xưởng. Đối với những sản phẩm bị lỗi trong quá trình đan nhựa giả mây sẽ được tháo những phần bị lỗi ra và đan lại để giống với các yêu cầu của khách hàng.

3.3 Sản phẩm của cơ sở

Sản phẩm của Nhà máy là bàn, ghế nhựa giả mây

Hình 1.6. Một số sản phẩm của Nhà máy

4. NGUYÊN, NHIÊN, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN, NƯỚC CỦA CƠ SỞ

Nhu cầu sử dụng nguyên liệu vật liệu, phụ liệu gia công cơ khí phục vụ cho hoạt động hiện nay

Nguyên liệu chính chủ yếu là sắt, nhôm, các loại hóa chất.. cho công đoạn gia công cơ khí và dây nhựa, đinh, ốc, vít,… cho công đoạn đan nhựa giả mây được mua từ các đơn vị cung cấp trong nước và tùy tình hình sản xuất sẽ có phương án thu mua, nhập về nhà máy. Lượng nguyên liệu phục vụ cho quá trình sản xuất hiện nay tại Nhà máy được thống kê theo bảng sau:

Bảng 1.3. Khối lượng nguyên vật liệu nhập về nhà máy trong 01 năm

|

STT |

Loại nguyên liệu |

Lượng sử dụng |

Mục đích sử dụng |

|

I. Nguyên liệu gia công cơ khí |

|||

|

1 |

Sắt, nhôm |

1.450 tấn |

Gia công cơ khí, tạo mẫu theo đơn hàng |

|

2 |

Que hàn |

5 tấn |

|

|

3 |

Bột sơn |

23.183 kg |

Hoàn thiện sản phẩm và tăng tuổi thọ sản phẩm |

|

4 |

Hoá chất oxsilan |

900 kg |

Tẩy rỉ bề mặt kim loại |

|

5 |

Hóa chất tẩy dầu |

1.200 kg |

Tẩy dầu bề mặt kim loại |

|

II. Nguyên liệu đan nhựa giả mây |

|||

|

1 |

Dây nhựa các loại |

972 tấn |

Đan bàn, ghế nhựa giả mây |

|

2 |

Bao bì carton |

10 tấn |

Đóng gói sản phẩm |

|

3 |

Phụ kiện các loại như đinh, ốc, vít, |

5 tấn |

Lắp ráp, liên kết, ghép nối các chi tiết |

(Nguồn: Công ty TNHH SX &TM ...... Bình Định)

(*) Sơn bột tĩnh điện được sử dụng tại Nhà máy là hỗn hợp dạng bột bao gồm thành phần các chất được liệt kê tại bảng sau:

|

STT |

Thành phần |

Mã số CAS |

Tên hóa học |

Công thức hóa học |

Nhiệt độ điểm nóng chảy, điểm sôi |

% theo trọng lượng |

|

1 |

Nhựa E/P |

25135-73-3 |

dimethyl benzene- 1,3- dicarboxylate,2,3- dimethylterephthalic acid,ethane-1,2-diol |

C22H26O10 |

Nóng chảy 2300C; sôi 2850C tại áp suất 760mmHg |

30 - 40% |

|

2 |

Bột màu |

1346367-7 |

Titanium đioxide |

TiO2 |

Nóng chảy: 1.8300C – 1.8500C; sôi: 25000C – 3.0000C |

0,1 – 10% |

|

3 |

Chất độn |

7727-43-7 |

Barium Sulfate |

BaSO4 |

3300C tại áp suất 760mmHg |

30 – 40% |

|

4 |

Phụ gia |

6334-25-4 |

N1,N1,N6,N6- Tetrakis (2- hydroxyethyl) adipamide |

C14H28N2O6 |

607,7 ± 550C tại áp suất 760mmHg |

2 – 10% |

(Nguồn: Công ty TNHH Sản xuất và Thương mại .......Bình Định)

Dựa vào các thành phần của sơn bột tĩnh điện tại bảng trên, nhận thấy có chứa thành phần kim loại là Titan, Bari và các hợp chất hữu cơ. Tuy nhiên, các thành phần trên đều có nhiệt độ sôi lớn hơn so với nhiệt độ sấy tại buồng sấy (180-2000C), đồng thời ngoài điều kiện nhiệt độ phải đi kèm theo đó là điều kiện áp suất. Do đó, quá trình sấy sau khi phun sơn tĩnh điện không làm phát sinh các thành phần khí thải gây ô nhiễm. Tại buồng sơn tĩnh điện chỉ diễn ra hoạt động phun sơn bột trong điều kiện nhiệt độ, áp suất bình thường, do vậy thành phần ô nhiễm phát sinh trong buồng phun sơn tĩnh điện chỉ có bụi, không có các thành phần khí thải gây ô nhiễm khác.

Nhu cầu sử dụng nhiên liệu

Hiện nay, Chủ cơ sở đã đầu tư 01 xe nâng loại 07 tấn để phục vụ cho quá trình sản xuất của nhà máy. Lượng dầu sử dụng trong 01 giờ ước tính khoảng 8,4 lít. Do đó, nhu cầu sử dụng dầu Diezel trong 01 ngày khoảng 67,2 lít (8h/ngày).

Để phục vụ cho công đoạn hàn cơ khí, Nhà máy sẽ sử dụng khí CO2 (đối với hàn sắt) và khí argon (đối với hàn nhôm). Theo số liệu thống kê tại Nhà máy, lượng CO2 sử dụng khoảng 100.871 kg/năm tương đương 323 kg/ngày; lượng khí argon sử dụng khoảng 101.031 kg/năm tương đương 324 kg/ngày. Tùy theo tình hình sản xuất của nhà xưởng, khi lượng khí CO2, khí argon được sử dụng hết, Chủ cơ sở sẽ liên hệ với đơn vị cung cấp đến bơm đầy bình bằng các thiết bị chuyên dụng.

Ngoài ra, để phục vụ cho công đoạn sấy sản phẩm cơ khí, Nhà máy sẽ sử dụng khí gas để làm nhiên liệu đốt cho buồng sấy, lượng gas sử dụng khoảng 964 bình/năm. Gas nhập về dưới dạng bình gas công nghiệp loại 45 kg, như vậy, lượng gas sử dụng khoảng 139kg/ngày. Số lượng nhập 01 lần khoảng 30 bình, khi lượng khí gas được sử dụng hết sẽ liên hệ với đơn vị cung cấp để vận chuyển bình gas mới đến thay và thu lại vỏ bình gas cũ. Bình gas nhập về đủ để phục vụ cho nhu cầu sử dụng và được đặt ngoài khu vực buồng sấy, có hệ thống dây dẫn vào bên trong buồng sấy. Để đảm bảo PCCC, tại khu vực đặt bình gas, Chủ cơ sở bố trí các bình chữa cháy cầm tay theo quy định.

Hình 1.7: Khu vực đặt bình gas của Nhà máy

Nhu cầu sử dụng nước

Nguồn cấp: lấy từ hệ thống cấp nước của KCN Long Mỹ thông qua 01 điểm đấu phía Đông Bắc nhà máy. Hệ thống cấp nước của Nhà máy sử dụng ống PVC D42.

- Nước cấp cho hoạt động sinh hoạt của công nhân tại Nhà máy: chủ yếu là nước rửa chân tay sau giờ làm việc và nước đi vệ sinh. Với số lượng công nhân hiện nay khoảng 80 người, áp dụng tiêu chuẩn dùng nước sinh hoạt của công nhân theo TCXDVN 33- 2006/BXD của Bộ xây dựng là 45 lít/người/ca thì lượng nước sử dụng ước tính khoảng: 80 người x 45 lít/người/ca = 3,6 m3/ngày.

− Nước dùng cho quá trình sản xuất

+ Theo quy trình xử lý bề mặt kim loại sẽ đi qua 03 bể xử lý bằng hóa chất (bao gồm: bể tẩy dầu 1; bể tẩy dầu 2; bể tẩy rỉ) và 04 bể rửa. Mỗi bể xử lý bằng hoá chất có kích thước 2,5m*1m*1,2m; mỗi bể chứa nước có kích thước 2m*1m*1,2m. Theo đó, lượng nước cần cung cấp ban đầu để pha hóa chất ước tính lớn nhất bằng lượng nước cấp đầy cho mỗi bể 3m3/bể * 3 bể = 9 m3; Lượng nước cấp ban đầu cho 4 bể nước là 2,4 m3/bể*4 bể=9,6m3.Tuy nhiên, trong quá trình hoạt động, để đảm bảo tránh xảy ra tình trạng bị chảy tràn hóa chất gây lãng phí, cũng như nước rửa tràn ra ngoài mặt bằng gây ô nhiễm môi trường thì lượng nước và hóa chất lưu chứa tại các bể chỉ chiếm khoảng 80% dung tích bể, dự kiến khoảng 14,9 m3.

+ Ngoài ra, trong quá trình làm sạch bề mặt kim loại sẽ có một lượng nước hao hụt từ mỗi bể do quá trình bốc hơi, bám dính trên sản phẩm, nên để đảm bảo đủ nước cho quá trình rửa, Chủ cơ sở sẽ bổ sung do hao hụt hằng ngày là 01 m3/ngày.

+ Đồng thời, đối với 04 bể chứa nước rửa, để đảm bảo hiệu quả trong quá trình rửa, định kỳ 06 tháng/lần, Chủ cơ sở sẽ thay thế lượng nước trong 04 bể này. Theo đó, lượng nước cần cung cấp khi thay thế khoảng 7,7 m3/lần. Đối với các bể hóa chất thì định kỳ 06 tháng/lần, Chủ cơ sở sẽ cho công nhân nạo vét cặn lắng hóa chất dưới đáy bể và không thực hiện thay nước tại các bể hóa chất.

− Nước tưới cây: Chủ cơ sở đã trồng toàn bộ diện tích cây xanh theo quy hoạch là 2.801,40 m2, tiêu chuẩn cấp nước 3 lít/m2/ngày (theo QCVN 01:2021/BXD), tần suất tưới 01 lần/ngày vào những ngày nắng. Lưu lượng nước sử dụng: 2.801,40 m2 x 3 lít/m2/ngày = 8,4 m3/ngày.

− Nước dùng PCCC: chỉ phát sinh khi có sự cố

Như vậy, tổng lượng nước cấp thường xuyên 01 ngày (không bao gồm nước dùng cho PCCC, nước cấp bổ sung mới cho các bể rửa) là 13 m3/ngày. Theo hóa đơn tiền nước (từ tháng 01/2024 – tháng 7/2024) do Công ty TNHH SX & TM ....... Bình Định cung cấp thì nhu cầu sử dụng nước cho hoạt động của Nhà máy trung bình khoảng 354,6 m3/tháng ≈ 13,6 m3/ngày. Do đó, lượng nước tính toán trên là tương đối phù hợp với thực tế sử dụng tại Nhà máy.

Tổng lượng nước cấp định kỳ 06 tháng/lần (không bao gồm nước dùng cho PCCC) là khoảng 20,7 m3/ngày.

Bảng 1.4. Danh sách máy móc thiết bị phục vụ sản xuất gia công cơ khí

|

STT |

Tên thiết bị |

Số lượng |

Xuất xứ |

|

1 |

Máy dập 50 tấn |

01 |

Trung Quốc |

|

2 |

Máy cắt ống Gcmac mã 75A |

01 |

Trung Quốc |

|

3 |

Máy mài dĩa cưa |

01 |

Trung Quốc |

|

4 |

Máy nén khí trục vít Kobelco 50HP |

01 |

Việt Nam |

|

5 |

Máy nén khí trục vit Hitachi 15HP |

01 |

Nhật Bản |

|

6 |

Máy khung ép thủy lực 25 tấn |

01 |

Việt Nam |

|

7 |

Máy cưa kim loại STC-350 CNC |

2 |

Trung Quốc |

|

8 |

Máy tiện |

01 |

Hàn Quốc |

|

9 |

Máy cưa kim loại STC – 275D |

01 |

Trung Quốc |

|

10 |

Máy uốn STR – 50NC |

01 |

Trung Quốc |

|

11 |

Máy cắt ống 275 |

01 |

Trung Quốc |

|

12 |

Máy khoan đứng 8 mũi thủy lực |

01 |

Trung Quốc |

|

13 |

Máy cưa kim loại STC – 400CNC – HC3000 |

01 |

Trung Quốc |

|

14 |

Máy khoan sắt 10 mũi |

01 |

Trung Quốc |

|

15 |

Máy cắt góc kim loại. Model: DNM- 100H |

01 |

Trung Quốc |

|

16 |

Hệ thống phun sơn tĩnh điện |

01 |

Việt Nam |

|

17 |

Máy nén trục vít Xlam50A |

01 |

Trung Quốc |

|

18 |

Máy uốn kim loại + khuôn uốn phi |

01 |

Việt Nam |

|

19 |

Bàn cùm chữ A 2 mặt |

01 |

Việt Nam |

(Nguồn: Công ty TMHH SX &TM ......Bình Định)

Bảng 1.5: Nhu cầu sử dụng dụng cụ phục vụ đan nhựa giả mây

|

STT |

Máy móc, thiết bị |

Số lượng (Bộ/cái) |

Tình trạng sử dụng |

Xuất xứ |

|

1 |

Súng bắn đinh |

20 |

Mới 85% |

Việt Nam |

|

2 |

Máy khò |

10 |

Mới 85% |

Việt Nam |

|

3 |

Kéo cắt dây |

10 |

Mới 90% |

Việt Nam |

(Nguồn: Công ty TNHH Sản xuất và Thương mại ....... Bình Định).

5. CÁC THÔNG TIN KHÁC LIÊN QUAN ĐẾN CƠ SỞ:

Tổ chức quản lý và thực hiện

− Tổ chức sản xuất: Tổ chức theo hình thức xưởng sản xuất.

− Nhu cầu lao động thực tế tại Nhà máy: 80 người, trong đó:

+ Giám đốc phân xưởng: 01 người

+ Phó Giám đốc phân xưởng: 01 người

+ Kế toán : 02 người

+ Phòng Kế hoạch: 02 người

+ Phòng Kỹ thuật: 04 người

+ Bộ phận KCS: 10 người

+ Công nhân trực tiếp sản xuất: 60 người

Thời gian làm việc: số lao động này bao gồm cả nhân viên văn phòng và công nhân kỹ thuật, lao động phổ thông, được bố trí làm việc 1 ca/ngày (8h/ngày) và làm việc 312 ngày/năm. Cơ chế và tổ chức thực hiện tại Nhà máy được thể hiện như sơ đồ sau:

>>> XEM THÊM: Mẫu dự án đầu tư nông nghiệp ứng dụng công nghệ cao kết hợp khu du lịch nông nghiệp

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Cơ sở chế biến, sơ chế và bảo quản hàng nông sản

- › Báo cáo đánh giá tác động môi trường dự án Xây dựng Công viên nghĩa trang

- › Báo cáo đánh giá tác động môi trường Dự án Khu kho bãi, dịch vụ, logistics

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy chế biến tôm xuất khẩu

- › Báo cáo đánh giá tác động môi trường của Dự án Nhà máy chế biến thuỷ sản xuất khẩu

- › Tham vấn ĐTM Dự án Hạ tầng Hạ tầng vùng nuôi trồng thủy sản tập trung

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở Nhà máy sản xuất nước khoáng

- › Báo cáo đề xuất giấy phép môi trường của dự án Sân golf

- › Báo cáo đề xuất cấp giấy phép môi trường dự án Nhà máy sản xuất thuốc và vắc xin thú y

- › Báo cáo đề xuất cấp Giấy phép môi trường Dự án Nhà máy dệt kim và may mặc

Gửi bình luận của bạn