Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất sản phẩm bảo hộ an toàn

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án sản xuất sản phẩm bảo hộ an toàn. Sản xuất găng tay bảo hộ lao động công suất: 300.000.000 đôi/năm, tương đương 18.000 tấn/năm.

Ngày đăng: 19-02-2025

500 lượt xem

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.. 1

1.3. Công suất, công nghệ, sản phẩm của dự án đầu tư. 3

1.3.1. Công suất của dự án đầu tư. 3

1.3.3. Sản phẩm của dự án đầu tư: 12

1.4.1. Nhu cầu sử dụng nhiên, nguyên vật liệu, hóa chất cho giai đoạn xây dựng. 12

1.4.1.1. Nhu cầu nguyên, vật liệu xây dựng. 12

1.4.1.3. Nhu cầu sử dụng điện. 13

1.4.1.4. Máy móc thiết bị sử dụng tại dư án. 14

1.4.2. Nhu cầu sử dụng nhiên, nguyên vật liệu, hóa chất cho giai đoạn vận hành. 14

1.4.2.1. Nhu cầu sử dụng điện. 14

1.4.2.2. Nhu cầu sử dụng nước. 15

1.4.2.3. Nhu cầu sử dụng than, dầu, đá vôi cho lò hơi 17

1.5. Các thông tin khác liên quan đến dự án đầu tư: 19

1.5.1. Các hạng mục công trình của dự án. 19

1.5.2. Các máy móc thiết bị phục vụ sản xuất 22

1.5.3. Tiến độ thực hiện dự án. 25

CHƯƠNG II: SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 27

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường. 27

CHƯƠNG III: ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ.. 32

4.1.1. Đánh giá dự báo tác động. 33

4.1.1.1. Đánh giá tác động của việc chiếm dụng đất 33

4.1.1.3. Đánh giá tác động từ quá trình vận chuyển nguyên vật liệu xây dựng, máy móc thiết bị 33

4.1.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện: 52

4.2.1. Đánh giá, dự báo tác động. 63

4.2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện. 78

4.3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường. 128

4.3.3. Kế hoạch tổ chức thực hiện các biện pháp bảo vệ môi trường khác. 130

4.3.4. Tổ chức, bộ máy quản lý, vận hành các công trình bảo vệ môi trường. 130

4.4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo. 130

CHƯƠNG V. PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC.. 132

CHƯƠNG VI: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.. 133

6.1. Nội dung đề nghị cấp phép đối với nước thải 133

6.2. Nội dung đề nghị cấp phép đối với khí thải 133

6.2.1. Nguồn phát sinh khí thải 133

6.2.2. Lưu lượng xả khí thải tối đa. 133

6.2.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng khí thải 134

6.2.4. Vị trí, phương thức xả khí thải 136

7.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải 138

7.1.1. Thời gian dự kiến vận hành thử nghiệm.. 138

7.2.1. Chương trình quan trắc môi trường định kỳ. 142

7.2.1.1. Giai đoạn thi công xây dựng dự án. 142

7.2.1.2. Giai đoạn dự án vận hành thương mại 143

7.2.2. Chương trình quan trắc tự động, liên tục chất thải 145

7.3. Kinh phí thực hiện quan trắc môi trường hàng năm.. 146

CHƯƠNG VIII: CAM KẾT CỦA CHỦ DỰ ÁN.. 151

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1. Tên chủ dự án đầu tư:

Tên công ty bằng tiếng Việt: CÔNG TY TNHH CÔNG NGHỆ AN TOÀN ....

- Địa chỉ trụ sở: Khu công nghiệp Bảo Minh mở rộng, xã Liên Minh, huyện Vụ Bản, tỉnh Nam Định, Việt Nam.

- Mã số thuế: ........

- Người đại diện theo pháp luật của chủ đầu tư:

+ Họ tên:......... Giới tính: Nam

+ Địa chỉ liên lạc: Khu công nghiệp Bảo Minh mở rộng, xã Liên Minh, huyện Vụ Bản, tỉnh Nam Định, Việt Nam.

+ Điện thoại:......

- Giấy chứng nhận đăng ký đầu tư số ....... do Ban quản lý các khu công nghiệp tỉnh Nam Định cấp, chứng nhận lần đầy ngày 29/11/2023, chứng nhận thay đổi lần thức nhất ngày 22/4/2024.

- Giấy chứng nhận đăng ký doanh nghiệp, công ty trách nhiệm hữu hạn một thành viên: ......... do Phòng Đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Nam Định cấp lần đầu ngày 23/04/2024.

1.2.Tên dự án đầu tư

“Kỹ thuật bảo hộ an toàn”

- Địa điểm thực hiện dự án đầu tư: Khu công nghiệp Bảo Minh mở rộng, xã Liên Minh, huyện Vụ Bản, tỉnh Nam Định, Việt Nam;

- Vị trí dự án:

+ Phía Đông Bắc: giáp đường nội bộ D-7 khu công nghiệp.

+ Phía Đông Nam: giáp đường nội bộ N-8 khu công nghiệp.

+ Phía Tây Nam: giáp đường nội bộ D-1A khu công nghiệp.

+ Phía Tây Bắc: giáp đất trong khu công nghiệp.

Hình 1.1. Vị trí khu vực dự án

- Diện tích dự án:

|

STT |

Điểm |

Tọa độ X(m) |

Tọa độ Y(m) |

Cạnh |

Kích thước (md) |

|

|

1 |

A |

2250521.890 |

562229.262 |

A-B |

277 |

|

|

2 |

B |

2250678.526 |

562457.727 |

B-C |

94,15 |

|

|

3 |

C |

22250735.099 |

562532.961 |

C-D |

10,78 |

|

|

4 |

D |

2250733.865 |

562543.690 |

D-E |

297,4 |

|

|

5 |

E |

2250500.826 |

562728.456 |

E-F |

371,66 |

|

|

6 |

F |

2250299.763 |

562415.872 |

E-G |

2,38 |

|

|

7 |

G |

2250300.240 |

562413.542 |

G-A |

288,25 |

|

|

Tổng diện tích |

110.671 m2 |

|||||

(Nguồn: Trích lục lô đất CN-2A.3, quy hoạch Khu công nghiệp Bảo Minh mở rộng)

- Cơ quan thẩm định thiết kế xây dựng: Ban quản lý các khu công nghiệp tỉnh Nam Định;

- Cơ quan có thẩm quyền cấp giấy phép môi trường của Dự án đầu tư: Uỷ ban nhân dân tỉnh Nam Định;

- Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án có tổng vốn đầu tư: 1.267.200. 000.000 (Bằng chữ: Một nghìn hai trăm sáu mươi bảy tỷ, hai trăm triệu đồng) thuộc nhóm A (Quy định tại điểm d, khoản 4, điều 8, luật Đầu tư công);

+ Căn cứ theo số thứ tự 2, mục I, phụ lục IV Nghị định 08/2022/NĐ-CP, dự án thuộc nhóm II;

+ Căn cứ theo khoản 1 điều 39 Luật Bảo vệ môi trường số 72/2020/QH14 ngày 17 tháng 11 năm 2020, dự án thuộc đối tượng phải có Giấy phép môi trường;

+ Căn cứ theo điểm a, khoản 3, điều 41 Luật Bảo vệ môi trường số 72/2020/QH14 ngày 17 tháng 11 năm 2020, thẩm quyền cấp giấy phép môi trường của dự án là: trình sở Tài nguyên và Môi trường tỉnh Nam Định thẩm định, trình UBND tỉnh Nam Định phê duyệt.

=> Báo cáo được thực hiện theo phụ lục IX - Mẫu báo cáo đề xuất cấp, cấp lại Giấy phép môi trường của dự án đầu tư nhóm II không thuộc đối tượng phải thực hiện đánh giá tác động môi trường (Kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính Phủ).

1.3. Công suất, công nghệ, sản phẩm của dự án đầu tư.

1.3.1. Công suất của dự án đầu tư

- Sản xuất găng tay bảo hộ lao động công suất: 300.000.000 đôi/năm, tương đương 18.000 tấn/năm.

1.3.2. Công nghệ sản xuất của dự án

Quy trình sản xuất găng tay bảo hộ lao động và găng tay y tế

- Công nghệ dệt găng tay thô (Xưởng 6)

Nguyên liệu ===> Máy dệt găng tay thô===> găng tay thô cho các quy trình sản xuất khác.

Quy trình đan găng tay thô: Đưa sợi vào mắt kim của máy dệt găng tay thô để đan găng tay thô.

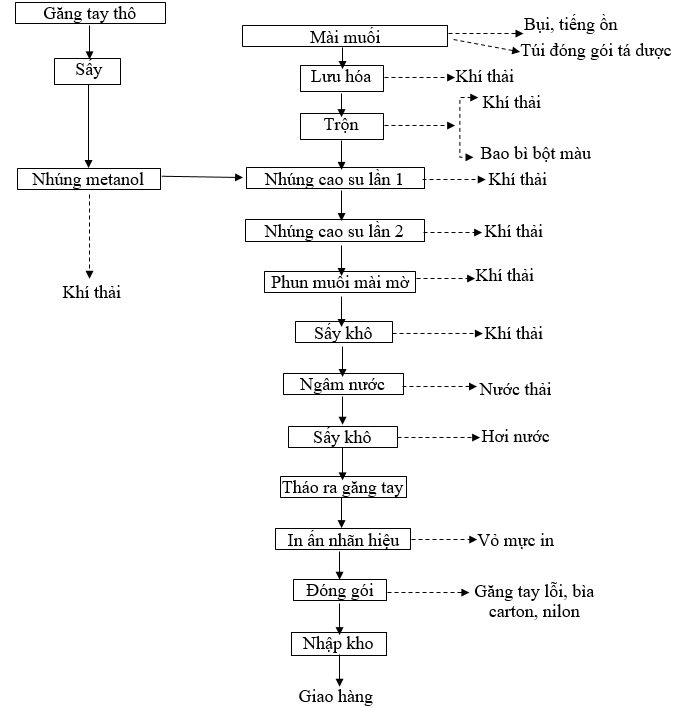

- Công nghệ sản xuất găng tay phun muối mài mờ (Xưởng 1)

Hình 1.2. Sơ đồ công nghệ găng tay phun muối mài mờ

Thuyết minh công nghệ:

+ Mài muối: Mài muối ở khu vực nghiền nguyên liệu phụ gần khu xử lý nước thải. Công đoạn này phát thải bụi, tiếng ồn, túi bóng đóng gói tá dược.

+ Quy trình lưu hóa và trộn keo: Các loại mủ cao su và phụ gia được cho vào bồn trộn keo để trộn. Các nguyên liệu cao su đã trộn được chia thành các thùng keo khác nhau và chuyển đến khu vực xung quanh bể nhúng keo để dự phòng sử dụng, nắp thùng chứa keo được đóng kín, chèn một ống ở phía dưới để kết nối với máy bơm hút nguyên liệu. Trong quá trình sản xuất, vật liệu cao su liên tục được bơm vào bể nhúng keo thông qua máy bơm.

+ Quy trình sấy găng tay thô: Đặt găng tay dệt kim vào phôi găng tay và sấy găng tay ở nhiệt độ từ 50°C đến 60°C. Quá trình này sử dụng lò hơi làm nguồn nhiệt.

+ Quy trình nhúng metanol: Nhúng găng tay vào dung dịch metanol có thể ngăn không cho vật liệu cao su thấm qua găng tay mà dính vào khuôn tay. Sau khi ngâm găng tay vào dung dịch metanol, kiểm soát metanol cho đến khi không còn nhỏ giọt và tiến hành quá trình nhúng cao su tiếp theo. Metanol nhỏ giọt sẽ được thu gom và tái sử dụng trong sản xuất.

+ Quy trình nhúng cao su (lần 1, lần 2): Sau khi nhúng, găng tay được kiểm soát để kiểm soát lượng cao su cho đến khi không còn nhỏ giọt, sau đó tiến hành quá trình nhúng cao su tiếp theo, phần cao su nhỏ giọt được thu gom và tái sử dụng trong sản xuất.

+ Quy trình phun muối mài mờ: Sau khi nhúng găng tay vào cao su, mủ cao su ở trạng thái bán lỏng trên găng tay, trộn natri clorua và natri sunphat theo tỷ lệ 1:1, phun đều lên bề mặt cao su và cố định rên bề mặt cao su.

+ Quy trình sấy khô: Quá trình sấy sử dụng hơi nước làm nguồn nhiệt để sấy khô và nhiệt độ sấy là 60. ~90°C. Quá trình sấy khô chủ yếu là để cho mủ cào su đông đặc ban đầu và làm khô metanol trong găng tay. Quá trình sấy sẽ sinh ra khí thải.

+ Quy trình ngâm nước: Quá trình ngâm nước nhằm loại bỏ các tạp chất độc hại hòa tan trong nước trong găng tay và nâng cao chất lượng của găng tay.

+ Quy trình sấy khô: Sau khi ngâm trong nước, găng tay được kiểm soát để không cho nước nhỏ giọt và đưa vào lò sấy để sấy khô. Quá trình sấy chủ yếu là để làm khô độ ẩm trong găng tay. Quá trình này chủ yếu tạo ra hơi nước.

+ Quy trình tháo ra găng tay: Sau khi sấy khô và làm mát, găng tay được lấy ra khỏi khuôn cầm tay. Quá trình tháo khuôn là quá trình tháo khuôn tự động. Găng tay được tháo khuôn sẽ đi qua dây chuyền lắp ráp và bước vào bước tiếp theo của quy trình in nhãn hiệu.

+ Quy trình in ấn: Găng tay doanh nghiệp in nhãn hiệu.

+ Quy trình kiểm tra chất lượng, đóng gói, nhập kho, giao hàng: Các sản phẩm sẽ được kiểm tra chất lượng sản phẩm, sản phẩm nào không đạt tiêu chuẩn sẽ bị loại, sau đó sản phẩm được đưa sang công đoạn đóng gói, hoàn thiện sản phẩm và đưa vào nhập kho và chuẩn bị xuất kho giao cho khách hàng.

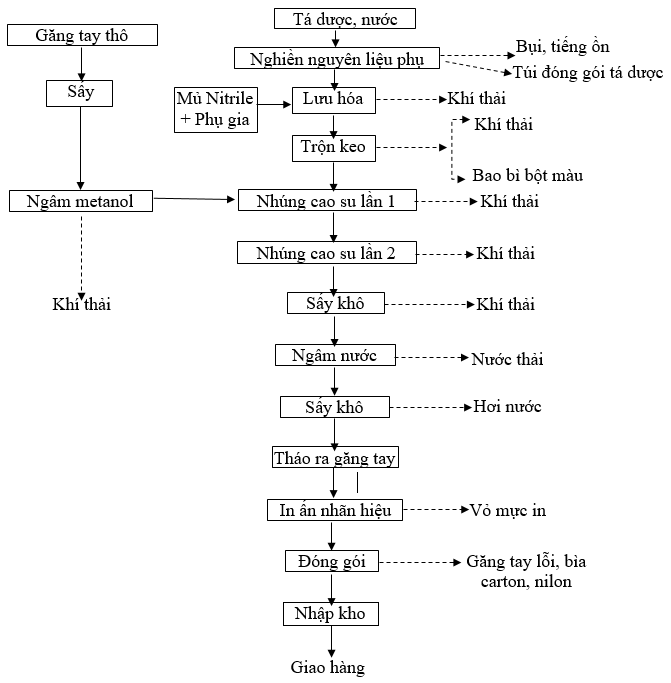

- Công nghệ sản xuất găng tay phủ cao su Nitrile/latex (Xưởng 3, 4)

Hình 1.3. Sơ đồ công nghệ găng tay phủ cao su Nitrile/latex

Thuyết minh công nghệ:

+ Nghiền nguyên liệu phụ: Nguyên liệu phụ ở đây là cao lanh, nguyên liệu phụ được nghiền ở khu vực nghiền nguyên liệu phụ gần khu xử lý nước thải. Nguyên liệu phụ dạng hạt được đưa qua thiết bị nghiền, nguyên liệu phụ được nghiền thành bột nhão trong môi trường nước. Công đoạn này phát thải bụi, tiếng ồn, túi bóng đóng gói tá dược.

+ Quá trình lưu hóa và Quy trình trộn keo: Chuyển mủ nitrile và phụ gia nghiền (dạng lỏng) từ khu vực nghiền nguyên liệu đến xưởng lưu hóa và trộn cao su trong thùng kín, đồng thời thêm mủ nitrile và phụ gia nghiền vào bể lưu hóa, khuấy đều rồi để yên trong 6 đến 7 giờ để lưu hóa. Trong quá trình lưu hóa, lò hơi được sử dụng làm nguồn nhiệt để làm nóng bể lưu hóa, công đoạn này phát sinh khí thải. Các loại mủ cao su và phụ gia được cho vào bồn trộn keo để trộn. Các nguyên liệu cao su đã trộn được chia thành các thùng keo khác nhau và chuyển đến khu vực xung quanh bể nhúng keo để dự phòng sử dụng, nắp thùng chứa keo được đóng kín, chèn một ống ở phía dưới để kết nối với máy bơm hút nguyên liệu. Trong quá trình sản xuất, vật liệu cao su liên tục được bơm vào bể nhúng keo thông qua máy bơm. Thời gian trộn khoảng 30 phút. Quá trình trộn keo thải ra thùng bao bì bột màu và quá trình trộn keo tạo ra khí thải.

+ Quy trình sấy găng tay thô: Đặt găng tay dệt kim vào phôi găng tay và sấy găng tay ở nhiệt độ từ 50°C đến 60°C. Quá trình này sử dụng nhiệt từ lò hơi làm nguồn nhiệt.

+ Quy trình ngâm metanol: Trộn sẵn canxi nitrat (dạng hạt) và metanol gần bể ngâm để sử dụng sau. Quá trình trộn trước tạo ra khí thải. Găng tay sấy khô được ngâm trong dung dịch canxi nitrat metanol đã trộn sẵn (gọi là quá trình nhúng). Mục đích của việc nhúng là lấp đầy các lỗ của găng tay dệt kim bằng canxi nitrat để tránh keo dính vào khuôn tay qua găng tay. Găng tay phía sau áo giáp có nhiệt độ nhất định sẽ làm bay hơi một phần metanol trong găng tay tạo ra khí thải.

+ Quy trình nhúng cao su: Sau khi nhúng, găng tay vào thùng cao su và được nhúng vào mủ nitrile, để găng tay được phủ một lớp mủ nitrile có độ dày nhất định. Sau khi nhúng, keo được kiểm soát cho đến khi không nhỏ giọt. Sau đó thực hiện bước nhúng tiếp theo, vật liệu cao su nhỏ giọt được thu gom và tái sử dụng trong sản xuất. Hai quá trình nhúng lần lượt tạo ra khí thải.

+ Quy trình sấy khô: Sau khi hoàn thành hai lần nhúng và mủ trên găng tay được kiểm soát không nhỏ giọt, hãy đưa vào lò sấy để sấy. Quá trình sấy sử dụng hơi nước làm nguồn nhiệt và nhiệt độ sấy là 60 ~ 90°C. Quá trình sấy khô chủ yếu là để cho mủ nitrile đông đặc ban đầu và làm khô metanol trong găng tay. Quá trình sấy sẽ sinh ra khí thải.

+ Quy trình ngâm nước: Sau khi găng tay tẩm cao su được sấy khô, chúng sẽ bước vào quá trình ngâm nước. Quá trình ngâm nước nhằm loại bỏ các tạp chất độc hại hòa tan trong nước trong găng tay và nâng cao chất lượng của găng tay. Quá trình ngâm tạo ra nước thải.

+ Quy trình sấy khô: Sau khi ngâm trong nước, găng tay được kiểm soát để không cho nước nhỏ giọt và đưa vào lò sấy để sấy khô. Quá trình sấy chủ yếu là để làm khô độ ẩm trong găng tay. Quá trình này chủ yếu tạo ra hơi nước.

+ Quy trình tháo ra găng tay: Sau khi sấy khô và làm mát, găng tay được lấy ra khỏi khuôn cầm tay. Quá trình tháo khuôn là quá trình tháo khuôn tự động. Găng tay được tháo khuôn sẽ đi qua dây chuyền lắp ráp và bước vào bước tiếp theo của quy trình in nhãn hiệu.

+ Quy trình in ấn: Găng tay doanh nghiệp in nhãn hiệu.

+ Quy trình kiểm tra chất lượng, đóng gói, nhập kho, giao hàng: Các sản phẩm sẽ được kiểm tra chất lượng sản phẩm, sản phẩm nào không đạt tiêu chuẩn sẽ bị loại, sau đó sản phẩm được đưa sang công đoạn đóng gói, hoàn thiện sản phẩm và đưa vào nhập kho và chuẩn bị xuất kho giao cho khách hàng.

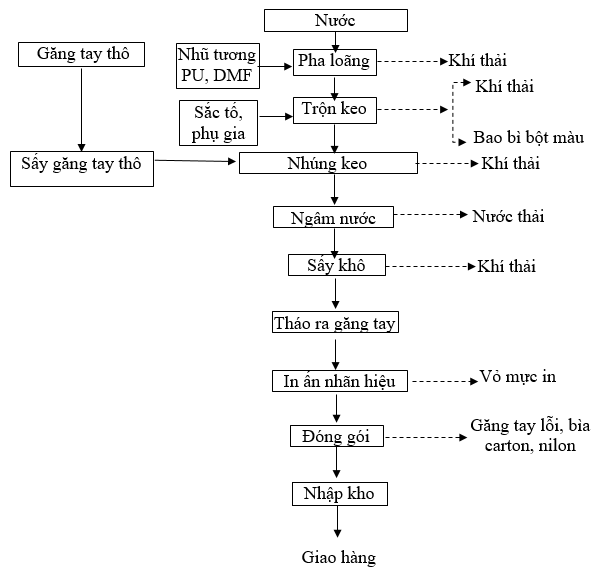

- Công nghệ sản xuất găng tay phủ PU (Xưởng 2)

Hình 1.4. Sơ đồ công nghệ găng tay phủ PU

Thuyết minh công nghệ:

+ Quá trình pha loãng và trộn keo: Chuyển nhũ tương PU, phụ gia nghiền (ở trạng thái lỏng) và DMF sang xưởng trộn keo lưu hóa trong thùng kín. Đầu tiên, đổ nhũ tương PU vào bể pha loãng PU và sau đó cho thêm một lượng DMF nhất định theo tỷ lệ để pha loãng nhũ tương PU. Quá trình pha loãng tạo ra khí thải pha loãng; thêm nhũ tương PU đã pha loãng và bột màu vào thùng trộn keo và khuấy đều. Thời gian trộn keo khoảng 30 phút. Thông qua đường ống, quá trình trộn keo tạo ra khí thải trộn keo, túi bao bì bột màu thải.

+ Quy trình sấy: Đặt găng tay dệt kim vào phôi găng tay và sấy găng tay ở nhiệt độ 50oC ~ 60oC. Quá trình này sử dụng nhiệt từ lò hơi làm nguồn nhiệt.

+ Quá trình nhúng keo: Găng tay được làm nóng vào bể cao su và được nhúng vào mủ PU, để găng tay được phủ một lớp mủ PU có độ dày nhất định. Sau khi nhúng, keo được kiểm soát cho đến khi không nhỏ giọt, bước tiếp theo của quá trình nhúng được thực hiện. Nguyên liệu cao su được thu gom và tái sử dụng trong sản xuất. Quá trình nhúng cao su tạo ra khí thải.

+ Quá trình ngâm nước: Sau khi găng tay tẩm cao su được sấy khô, chúng sẽ bước vào quá trình ngâm nước. Quá trình ngâm nước nhằm loại bỏ các tạp chất độc hại hòa tan trong nước trong găng tay (chủ yếu là loại bỏ DMF) và nâng cao chất lượng của găng tay. Quá trình ngâm tạo ra nước thải ngâm.

+ Quá trình sấy khô: Sau khi ngâm trong nước, găng tay được kiểm soát để không cho nước nhỏ giọt và đưa vào lò sấy để sấy khô. Quá trình sấy chủ yếu là để làm khô độ ẩm trong găng tay. Quá trình này chủ yếu tạo ra khí thải.

+ Quá trình tháo găng tay: Sau khi sấy khô và làm mát, găng tay được lấy ra khỏi khuôn găng tay. Quá trình tháo khuôn là quá trình tháo khuôn tự động. Găng tay được tháo khuôn sẽ đi qua dây chuyền lắp ráp và bước vào bước tiếp theo của quy trình in nhãn hiệu.

+ Quy trình in ấn: Găng tay doanh nghiệp in nhãn hiệu.

+ Quy trình kiểm tra chất lượng, đóng gói, nhập kho, giao hàng: Các sản phẩm sẽ được kiểm tra chất lượng sản phẩm, sản phẩm nào không đạt tiêu chuẩn sẽ bị loại, sau đó sản phẩm được đưa sang công đoạn đóng gói, hoàn thiện sản phẩm và đưa vào nhập kho và chuẩn bị xuất kho giao cho khách hàng.

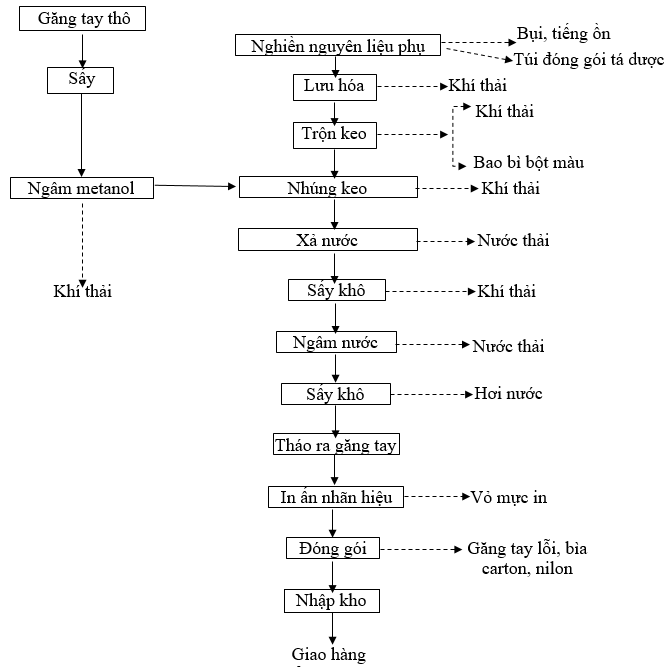

- Công nghệ sản xuất găng tay siêu mịn (Xưởng 5)

Hình 1.5. Sơ đồ công nghệ găng tay siêu mịn

Thuyết minh công nghệ:

+ Nghiền nguyên liệu phụ: Nguyên liệu phụ được nghiền ở xưởng nghiền, nguyên liệu dạng hạt được đưa qua thiết bị nghiền, còn nguyên liệu phụ được nghiền thành bột nhão trong môi trường nước, quá trình nghiền phát sinh bụi, tiếng ồn, và chất thải túi đóng gói.

+ Quy trình lưu hóa và trộn keo: Chuyển mủ cao su tự nhiên và phụ gia nghiền (dạng lỏng) trong thùng kín từ khu vực nghiền nguyên liệu phụ đến xưởng lưu hóa và trộn cao su, đồng thời thêm mủ cao su tự nhiên và phụ gia nghiền vào cao su thiên nhiên mủ trong bể lưu hóa, khuấy đều và để yên từ 6 đến 7 giờ cho lưu hóa (không cần gia nhiệt). Quá trình lưu hóa sẽ tạo ra khí thải. Sau khi quá trình lưu hóa hoàn tất, cho mủ và bột màu vào thùng trộn keo và khuấy đều trong khoảng 30 phút. Nguyên liệu cao su đã trộn được bơm liên tục vào bể nhúng keo thông qua đường ống kín. Quá trình trộn keo tạo ra thùng bao bì bột màu thải, và quá trình trộn keo tạo ra khí thải trộn keo.

+ Quy trình sấy găng tay thô: Đặt găng tay dệt kim vào phôi găng tay và nướng găng tay ở nhiệt độ 50oC ~ 60oC. Quá trình này sử dụng nhiệt từ lò hơi làm nguồn nhiệt.

+ Quy trình ngâm metanol: Trộn sẵn canxi nitrat (dạng hạt) và metanol gần bể nhúng keo để sử dụng sau. Quá trình trộn trước tạo ra khí thải trộn. Găng tay sấy khô được ngâm trong dung dịch metanol canxi nitrat đã trộn sẵn (gọi là quá trình nhúng). Mục đích của việc nhúng là lấp đầy các lỗ của găng tay dệt kim bằng canxi nitrat để ngăn keo dính vào khuôn tay qua găng tay. Găng tay bọc thép có nhiệt độ nhất định sẽ làm bay hơi metanol trong găng tay để tạo ra khí thải.

+ Quy trình nhúng keo (cao su): Sau khi nhúng, găng tay vào bể cao su và được nhúng vào mủ cao su tự nhiên, để găng tay được phủ một lớp mủ có độ dày nhất định. Sau khi nhúng, keo được kiểm soát cho đến khi không nhỏ giọt. sau đó bước sấy khô tiếp theo được thực hiện. Quá trình nhúng tạo ra khí thải.

+ Quy trình xả nước: xả sạch cao su dư thừa.

+ Quy trình sấy khô: Quá trình sấy sử dụng nhiệt từ lò hơi làm nguồn nhiệt và nhiệt độ sấy là 60 ~90°C. Quá trình chính là để mủ đông tụ ban đầu và nung metanol trong găng tay. Quá trình sấy sẽ sinh ra khí thải.

+ Quy trình ngâm nước: Sau khi găng tay tẩm cao su được sấy khô, chúng sẽ bước vào quá trình ngâm nước. Quá trình ngâm nước nhằm loại bỏ các tạp chất độc hại hòa tan trong nước trong găng tay và nâng cao chất lượng của găng tay. Quá trình ngâm tạo ra nước thải ngâm.

+ Quy trình sấy khô: Sau khi ngâm trong nước, găng tay được kiểm soát để không cho nước nhỏ giọt và đưa vào lò sấy để sấy khô. Quá trình sấy chủ yếu là để làm khô độ ẩm trong găng tay. Quá trình này chủ yếu tạo ra hơi nước.

+ Quy trình tháo ra găng tay: Sau khi sấy khô và làm mát, găng tay được lấy ra khỏi khuôn cầm tay. Quá trình tháo khuôn là quá trình tháo khuôn tự động. Găng tay được tháo khuôn sẽ đi qua dây chuyền lắp ráp và bước vào bước tiếp theo của quy trình in nhãn hiệu.

+ Quy trình in ấn: Găng tay doanh nghiệp in nhãn hiệu.

+ Quy trình kiểm tra chất lượng, đóng gói, nhập kho, giao hàng: Các sản phẩm sẽ được kiểm tra chất lượng sản phẩm, sản phẩm nào không đạt tiêu chuẩn sẽ bị loại, sau đó sản phẩm được đưa sang công đoạn đóng gói, hoàn thiện sản phẩm và đưa vào nhập kho và chuẩn bị xuất kho giao cho khách hàng.

1.3.3. Sản phẩm của dự án đầu tư:

Sản phẩm của dự án là găng tay bảo hộ lao động, chi tiết như sau:

Bảng 1.1: Công suất sản xuất của dự án

|

TT |

Nội dung |

Công suất sản phẩm của dự án (đôi/năm) |

Quy ra tấn (tấn/năm) |

|

1. |

Sản xuất găng tay bảo hộ lao động (công nghệ sản xuất găng tay phun muối mài mờ, công nghệ sản xuất găng tay phủ cao su Nitrile/latex, công nghệ sản xuất găng tay phủ PU, công nghệ sản xuất găng tay siêu mịn |

300.000.000 |

18.000 |

Bảng 1.2: Danh mục sản phẩm của dự án

|

Sản phẩm |

Khối lượng sản phẩm hàng năm |

Tiêu chuẩn |

|

Găng tay phẳng nitrile |

36.000.000 |

Chống mài mòn: EN388 tiêu chuẩn Mỹ Chống cắt: EN388, EN ISO 13997 ANSI/ISEA 105-2016 Chống xé rách:EN388 Chống đâm thủng: EN388 Độ bền tăng cường Hukou, điện trở bề mặt/ngón tay, sợi thép chích tay, tính thấm dầu, tính thấm nước: tiêu chuẩn doanh nghiệp |

|

Găng tay phẳng bán ngâm phủ keo phun muối mài mờ Nitrile |

24.000.000 |

|

|

Găng tay phẳng PU |

105.000.000 |

|

|

Găng tay phẳng phun muối mài mờ Nitrile |

25.000.000 |

|

|

Găng tay phẳng siêu mịn Nitrile |

23.000.000 |

|

|

Găng tay phẳng nitrile/latex |

73.000.000 |

|

|

Găng tay tẩm nitrile/latex |

14.000.000 |

|

|

Tổng cộng |

300.000.000 |

|

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

1.4.1. Nhu cầu sử dụng nhiên, nguyên vật liệu, hóa chất cho giai đoạn xây dựng

1.4.1.1. Nhu cầu nguyên, vật liệu xây dựng

a. Nhu cầu sử dụng nguyên liệu

Khi thực hiện dự án sẽ phải sử dụng các loại vật liệu xây dựng, các loại tài nguyên như: bê tông, cát, đá, thép xây dựng,… Khối lượng nguyên vật liệu phục vụ thi công xây dựng dự án được thể hiện dưới bảng sau:

Bảng 1.3. Khối lượng vật liệu chính phục vụ trong quá trình xây dựng

|

STT |

Tên vật tư |

Khối lượng (tấn) |

|

1 |

Cát xây dựng |

6.504,483 |

|

2 |

Đá dăm các loại |

10.239,06 |

|

3 |

Gạch ốp lát các loại |

300,42 |

|

5 |

Sắt, thép |

5.430,84 |

|

6 |

Xi măng |

2.794,9 |

|

7 |

Gạch các loại |

3.685,73 |

|

8 |

Que hàn |

2,367 |

|

9 |

Sơn tường |

136,43 |

|

10 |

Vật liệu khác.. |

54,7 |

|

|

Tổng |

29.148,93 |

Như vậy, tổng khối lượng nguyên vật liệu sử dụng xây dựng dự án dự kiến khoảng: 29.148,93 tấn.

- Lượng dầu diezel sử dụng trong giai đoạn thi công của dự án là 56 tấn

1.4.1.2. Nhu cầu sử dụng nước

a) Nước cấp cho sinh hoạt

Nước cấp cho hoạt động vệ sinh, rửa chân tay của công nhân xây dựng. Với số lượng công nhân ước tính khoảng 120 người. Áp dụng định mức lượng nước cấp cho sinh hoạt là 60 lít /người/ ngày (Theo TCVN 13606:2023), như vậy tổng lượng nước sử dụng là: 120 (người) x 60 (lít/người/ngày) = 7.200 (lít/ngày) = 7,2 m3/ngày.

Lưu lượng nước thải sinh hoạt bằng 100% nước cấp, nên lưu lượng nước thải là 7,2 m3/ngày.

b) Nước cấp cho thi công xây dựng

Nhu cầu sử dụng nước giai đoạn này cấp cho các hoạt động sau:

- Nước cấp cho hoạt động xây dựng bao gồm: trộn bê tông, cấp cho dưỡng hộ bê tông đáy bể, rửa máy móc thi công, nước phun giảm bụi. Lượng nước cấp dự kiến cho hoạt động này trung bình khoảng 8 m3/ngày; lượng nước thải phát sinh từ hoạt động thi công là khoảng 1,6 m3/ngày.

Như vậy lượng nước cung cấp cho hoạt động xây dựng của dự án là: 7,2 m3/ngày + 8 m3/ngày = 15,2 (m3/ngày).

Nguồn cấp nước: Lấy từ hệ thống cấp nước do khu công nghiệp Bảo Minh mở rộng cung cấp.

1.4.1.3. Nhu cầu sử dụng điện

- Điện sử dụng trong quá trình xây dựng chủ yếu để vận hành máy móc thi công và hoạt động chiếu sáng tại công trường.

- Lượng sử dụng: dự kiến 4.500 kWh/tháng.

- Nguồn cấp: từ trạm biến áp 110/22 kV của khu công nghiệp Bảo Minh mở rộng cung cấp.

1.4.1.4. Máy móc thiết bị sử dụng tại dư án

Toàn bộ máy móc, thiết bị sử dụng trong giai đoạn thi công xây dựng phải được kiểm tra kỹ lưỡng trước khi đưa vào hoạt động và sử dụng để đảm bảo an toàn cho công nhân làm việc, đảm bảo đúng tiến độ thi công và ít gây ảnh hưởng tới môi trường. Tình trạng máy móc qua quá trình đăng kiểm của đơn vị chuyên môn đạt tiêu chuẩn sẽ được đưa vào sử dụng.

Bảng 1.4. Danh mục máy móc thi công dự án

|

STT |

Tên thiết bị |

Số lượng |

Tình trạng máy móc |

Công suất |

Nước sản xuất |

|

1 |

Xe tải |

5 |

70% |

15 tấn |

Hàn Quốc, Việt Nam |

|

2 |

Máy san gạt |

1 |

70% |

108 CV |

Nhật Bản |

|

3 |

Máy đầm |

2 |

75% |

1,5 KW |

Trung Quốc |

|

4 |

Gầu ngoạm |

2 |

75% |

2,5 m3 |

Việt Nam |

|

5 |

Cần trục bánh lốp |

2 |

80% |

20T |

Việt Nam |

|

6 |

Máy vận thăng |

2 |

70% |

|

Việt Nam |

|

7 |

Máy xúc lật bánh lốp |

1 |

70% |

2 m3 |

Việt Nam |

|

8 |

Máy bơm nước |

4 |

80% |

90 m3/h |

Việt Nam |

|

9 |

Máy đào |

1 |

80% |

106CV |

Việt Nam |

1.4.2. Nhu cầu sử dụng nhiên, nguyên vật liệu, hóa chất cho giai đoạn vận hành

1.4.2.1. Nhu cầu sử dụng điện

- Nguồn điện: Nguồn cung cấp điện chính cho công trình lấy từ trạm biến áp 110/22 kV, công suất 300MVA của Khu công nghiệp Bảo Minh phân phối cho từng nhà máy.

Bảng 1.5. Tổng hợp nhu cầu sử dụng điện của Dự án khi vận hành

|

STT |

Nhu cầu sử dụng |

Đơn vị |

Khối lượng sử dụng |

|

1 |

Điện phục vụ sản xuất |

kWh/năm |

28.068.000 |

|

2 |

Điện dùng cho thiết bị sản xuất phụ trợ |

kWh/năm |

11.260.000 |

|

3 |

Điện dùng cho chiếu sáng |

kWh/năm |

1.030.000 |

|

4 |

Tòa nhà văn phòng, nhà hàng, phòng chờ và mức tiêu thụ khác |

kWh/năm |

454.000 |

|

5 |

Nhà kho và các công trình phụ trợ khác |

kWh/năm |

48.000 |

|

|

Tổng |

kWh/năm |

40.860.000 |

1.4.2.2. Nhu cầu sử dụng nước

Nguồn nước cấp cho công trình: Nguồn nước được lấy từ hệ thống cấp nước sạch do KCN Bảo Minh cung cấp theo công văn số 172/2024/KCNBM-HT ngày 20/9/2024 của Công ty cổ phần đầu tư hạ tầng Khu công nghiệp Bảo Minh về việc thỏa thuận đấu nối Hạ tầng kỹ thuật cho dự án đầu tư “Kỹ thuật bảo hộ an toàn XINGYU Việt Nam” của công ty TNHH công nghệ an toàn Xingyu Việt Nam, trong đó điểm cấp nước sinh hoạt có tọa độ (X(m): 2250581.681; Y(m): 562664.350), điểm cấp nước sản xuất có tọa độ (X(m): 2250686.230; Y(m): 562467.975), hệ tọa độ VN 2000, kinh tuyến trục 105030’, múi chiếu 3o.

Lượng nước cấp cho các mục đích sử dụng của dự án như sau:

- Nước cho nhu cầu sản xuất:

+ Lượng nước sử dụng cho sản xuất găng tay PU: 150 m3/ngày đêm (Theo thuyết minh cơ sở của dự án).

+ Lượng nước sử dụng tối đa cho sản xuất của dự án của các loại găng tay khác là 870.000 m3/năm (theo thuyết minh cơ sở dự án) (tính cho 300 ngày sản xuất – đã trừ đi các ngày nghỉ, lễ tết, tính ra trung bình ngày làm việc là 25 ngày/tháng) = 2.900 m3/ngày đêm.

+ Nước cấp cho quá trình vận hành lò hơi đốt than và làm mát:

(+) Khi dự án đi vào hoạt động sẽ sử dụng 3 lò hơi đốt than, công suất mỗi lò 40 tấn hơi/giờ, 2 lò hơi hoạt động và 1 lò hơi dự phòng, như vậy công suất khi vào vận hành dự án là 80 tấn/h. Lượng nước sử dụng hết 640 m3/ngày. Lượng nước này sẽ tạo thành hơi sử dụng cho sản xuất (chiếm khoảng 98,5%) và 1,5% nước cho quá trình xả cặn lò hơi, lượng nước xả cặn lò hơi khoảng 9,6 m3/ngày.

(+) Lượng nước cấp cho làm mát của quá trình sản xuất của nhà máy là 160 m3/ngày, lượng nước này tuần hoàn tái sử dụng và không tạo ra nước thải.

- Lượng nước sử dụng tối đa cho sinh hoạt của dự án là 31.500 m3/năm (tính cho 300 ngày sản xuất) (theo báo cáo nghiên cứu khả thi của dự án) = 105 m3/ngày đêm.

Với số lượng nhân công và chuyên gia của dự án dự kiến khoảng 960 người thì lượng nước tiêu thụ trên đầu người/ca là (105 m3/ngày đêm : 960 người) x 1.000 ≈ 109 lít/người/ngày.

Căn cứ theo định mức sử dụng nước sinh hoạt theo TCVN 13606:2023: Cấp nước – mạng lưới đường ống và công trình yêu cầu thiết kế, áp dụng cho phân xưởng tỏa nhiệt > 20 Kcal/m3/h trung bình mỗi người sử dụng khoảng 45 lít/ca, phân xưởng khác là 25 lít/ca. Đối với loại hình sản xuất của công ty là sản xuất găng tay lao động, phân xưởng tỏa nhiệt < 20 Kcal/m3/h, do vậy, áp dụng định mức sử dụng nước là 25 lít/người/ca x 3 (hệ số không điều hòa) = 75 lít/người/ca. Mặt khác nhà máy còn bố trí bếp ăn ca để nấu 01 bữa ăn trưa cho công nhân và chuyên gia, định mức cấp nước cho hoạt động nấu ăn (theo tiêu chuẩn thiết kế TCVN 4513:1988: Cấp nước bên trong – tiêu chuẩn thiết kế) là 25 lít/người/bữa ăn. Khi đó tổng nhu cầu cấp nước theo định mức sẽ là 100 lít/người/ngày.

Do đó công ty tính toán với nhu cầu sử dụng nước cho sinh hoạt cho 1 người ở công ty là 109 lít/người/ngày là hợp lý.

- Nước tưới cây, rửa đường cho công trình: Căn cứ theo định mức quy định tại QCVN 01:2021/BXD Quy chuẩn kỹ thuật quốc gia về quy hoạch xây dựng thì tiêu chuẩn thì lượng nước để tưới cây khoảng 3 lít/m2/ngày đêm, nước rửa đường là 0,4 lít/m2/ngày đêm. Diện tích cây xanh của dự án là 22.142,45 m2 như vậy khối lượng nước cần để tưới cây khoảng 67 m3/ngày đêm. Diện tích đất giao thông – sân bãi của dự án là 13.748,61 m2, như vậy khối lượng nước cần để rửa đường khoảng 6 m3/ngày đêm.

+ Nước dự trữ PCCC: Áp dụng QCVN 01:2021/BXD lưu lượng nước để chữa cháy bên ngoài là 5 lít/s. Và số đám cháy áp dụng cho các công trình Công nghiệp có diện tích nhỏ hơn 150ha là 1 đám cháy. Thời gian chữa cháy là 3h.

Lượng nước dự trữ cho PCCC được tính cho 1 đám cháy bằng: 5L/s/ 1 đám cháy x 1 đám cháy x 3h x 3600s = 54.000L = 54 m3

Bảng 1.6. Tổng hợp nhu cầu sử dụng nước của Dự án khi vận hành

|

STT |

Loại nước |

Đơn vị |

Khối lượng sử dụng |

|

1 |

Nước dùng cho sinh hoạt |

m3/ngày |

105 |

|

2 |

Nước dùng cho sản xuất |

m3/ngày |

3.850 |

|

2.1 |

Nước dùng cho sản xuất xưởng găng tay PU |

m3/ngày |

150 |

|

2.2 |

Nước dùng cho sản xuất của các xưởng găng tay khác |

m3/ngày |

2.900 |

|

2.3 |

Nước dùng cho lò hơi |

m3/ngày |

640 |

|

2.5 |

Nước làm mát |

m3/ngày |

160 |

|

3 |

Tưới cây |

m3/ngày |

67 |

|

4 |

Đường giao thông |

m3/ ngày |

6 |

|

Tổng cộng (1+2+3+4) |

4.028 |

||

|

Hệ số thất thoát, rò rỉ (Theo TCVN 13606:2023) |

Krr= 1,15 |

||

|

Lượng nước cần cấp cho hoạt động của nhà máy |

4.632,2 |

||

Vậy lượng cần cấp cho hoạt động của nhà máy giai đoạn hoạt động là 4.632,2 m3/ngày ≈ 4.632 m3/ngày.

>>> XEM THÊM: Lập dự án đầu tư trang trại chăn nuôi gà công nghiệp

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy chế biến thuỷ sản

- › Hồ sơ đề nghị cấp giấy phép môi trường nhà máy chế biến thực phẩm đồ hộp xuất khẩu

- › Báo cáo đề xuất cấp phép môi trường xưởng sản xuất trái cây sấy

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thiết bị vệ sinh

- › Báo cáo ĐTM dự án xây dựng trang trại nông nghiệp công nghệ Israel

- › Báo cáo đề xuất cấp GPMT dự án sản xuất hạt nhựa và nhựa mảnh nhỏ

- › Báo cáo đề xuất cấp GPMT nhà máy tái chế cao su

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sơ chế, chế biến cà phê nhân

- › Báo cáo đề xuất cấp GPMT dự án đầu tư nhà máy sản xuất vật tư y tế tiêu hao

- › Tham vấn báo cáo đánh giá tác động môi trường dự án đô thị sinh thái

Gửi bình luận của bạn