Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất linh kiện điện tử

Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất linh kiện điện tử. Công suất sản xuất của cơ sở: Sản xuất tấm mạch in mềm (FPCB) với công suất là 680.000.000 sản phẩm/ năm.

Ngày đăng: 08-07-2024

844 lượt xem

MỤC LỤC

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT........................................... iv

Chương I THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ ............................................. 1

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn

1.5. Các thông tin khác liên quan đến dự án đầu tư (nếu có)......................................16

1.5.3. Tóm tắt tình hình thực hiện công tác bảo vệ môi trường của Công ty trong

Chương II: SỰPHÙ HỢP CỦA DỰ ÁN ĐẦUTƯ VỚI QUY HOẠCH, KHẢNĂNG

2.1. Sự phù hợp của dự án đầu tư với quyhoạch bảo vệ môi trường quốc gia, quyhoạch

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường (nếu có)...22

Chương III KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO

VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ.......23

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải (XLNT).....23

3.2.1. Hệ thống xử lý khí thải bằng hấp thụ NaOH ................................................ 42

3.2.2. Hệ thống xử lý khí thải bằng hấp phụ than hoạt tính ...................................45

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử

3.6.1. Biện pháp phòng chống cháy nổ, điện giật...................................................52

3.6.3. Biện pháp giảm thiểu sự cố hệ thống xử lý nước thải...................................54

3.7.1. Giảm thiểu tác động đến khả năng tiêu thoát nước cho khu vực lân cận.....55

3.7.2. Giảm thiểu tác động đến sức khỏe cộng đồng và y tế khu vực ..................... 56

3.8. Các nội dung thay đổi của dự án đầu tư so với quyết định phê duyệt kết quả thẩm

Chương IV: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................ 57

4.1.2. Dòng nước thải xả vào nguồn nước tiếp nhận, nguồn tiếp nhận nước thải, vị

trí xả nước thải ........................................................................ 57

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung..........................................60

Chương V: CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.......61

CHƯƠNG VI: KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝCHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN.....97

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án..................97

6.1.1. Thời gian dự kiến vận hành thử nghiệm (VHTN)..........................................97

6.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình,

6.1.3. Tổ chức phối hợp thực hiện dịch vụ quan trắc môi trường ..........................98

6.2.1. Chương trình quan trắc môi trường định kỳ................................................. 98

6.2.2. Kinh phí thực hiện quan trắc môi trường hàng năm .................................... 99

Chương VII: KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI

Chương VIII: CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ......................................... 101

8.1. Cam kết thực hiện các giải pháp, biện pháp bảo vệ môi trường........................101

8.2. Cam kết thực hiện tuân thủ các tiêu chuẩn/quy chuẩn môi trường....................101

PHỤ LỤC BÁO CÁO .......................................................

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1. Tên chủ cơ sở

CÔNG TY TNHH...........

- Địa chỉ văn phòng:..........., KCN Khai Quang, phường Khai Quang, thành phố Vĩnh Yên, tỉnh Vĩnh Phúc.

- Người đại diện theo pháp luật: Ông ......... – Tổng Giám đốc

- Điện thoại: ............

- Giấy chứng nhận đăng ký doanh nghiệp mã số ............ đăng ký lần đầu ngày 12/09/2013, đăng ký thay đổi lần thứ 11 ngày 30/11/2018.

- Giấy chứng nhận đăng ký đầu tư với mã số dự án ........., do Ban quản lý các KCN tỉnh Vĩnh Phúc chứng nhận lần đầu ngày 12/09/2013, chứng nhận thay đổi lần thứ 22 ngày 07/01/2021.

1.2. Tên cơ sở:

NHÀ MÁY SẢN XUẤT LINH KIỆN ĐIỆN TỬ

- Địa điểm thực hiện dự án: ..........., KCN Khai Quang, phường Khai Quang, thành phố Vĩnh Yên, tỉnh Vĩnh Phúc.

- Quyết định phê duyệt báo cáo đánh giá tác động môi trường:

+ Quyết định phê duyệt báo cáo đánh giá tác động môi trường dự án “Mở rộng Nhà máy sản xuất linh kiện điện tử ” số 3171/QĐ-UBND ngày 16/12/2019 cuẩ UBND tỉnh Vĩnh Phúc;

- Quy mô của cơ sở: Dự án nhóm B (Theo tiêu chí quy định của pháp luật về đầu tư công).

- Loại hình dự án: Sản xuất linh kiện, thiết bị điện, điện tử.

- Tổng diện tích thực hiện dự án: 25.832,9m2.

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

1.3.1. Công suất hoạt động của cơ sở:

Công suất sản xuất của cơ sở: Sản xuất tấm mạch in mềm (FPCB) với công suất là 680.000.000 sản phẩm/ năm.

1.3.2. Công nghệ sản xuất của cơ sở

Công ty TNHH ............. chuyên sản xuất, gia công và kinh doanh các mặt hàng linh kiện điện tử là bản mạch in mềm (FPCB).

Trong nhà xưởng của nhà máy số 2 tại Lô CN14, KCN Khai Quang được chia thành nhiều phòng khác nhau để thực hiện các công đoạn sản xuất, gia công bản mạch in mềm (FPCB). Chi tiết các công nghệ sản xuất của Nhà máy số 2 được trình bày như sau:

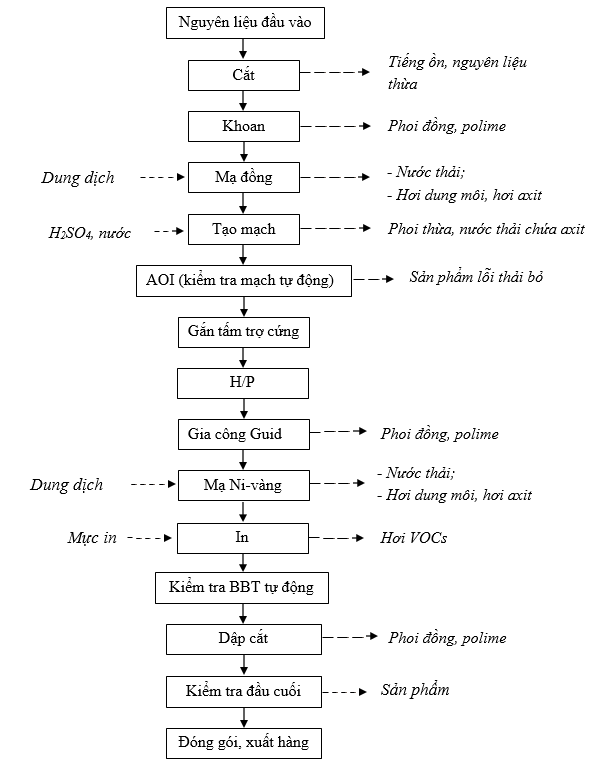

Hình 1. 1 - Quy trình công nghệ sản xuất chung của nhà máy

Thuyết minh công nghệ sản xuất:

Bước 1: Cắt

Nguyên liệu đầu vào được kiểm tra và cắt theo kích thước đã định đối với từng loại bản mạch. Công ty sử dụng phương pháp cắt bằng máy cắt laser.

Bước 2: Khoan

Sau công đoạn cắt, bản mạch sẽ được khoan tạo lỗ (nhằm mục đích thông mạch giữa các lớp trên bảng mạch thông qua lỗ khoan). Sau công đoạn khoan, bản mạch được đưa vào mạ đồng để tạo đường dẫn cho dòng điện.

Bước 3: Mạ đồng

Dây chuyền công nghệ mạ đồng cho sản xuất FPCB của Công ty: Hiện nay, Công ty có 6 line mạ điện, 4 line mạ hóa:

- Ở công đoạn mạ hóa: Dung dịch H2SO4 61,5% được pha với 361 lít nước cất để tạo ra dung dịch H2SO4 5%. Dung dịch này được dùng để rửa sạch bản mạch.

- Mô tả công nghệ về công đoạn mạ đồng:

Mạ đồng là quá trình mạ 1 lớp đồng theo một tỷ lệ nhất định lên sản phẩm cần mạ (cụ thể ở thể là tấm bản mạch mềm FPCB hay còn gọi là Panel).

Mục đích của mạ đồng trong sản xuất FPCB:

+ Tạo ra lớp dẫn điện trong các lỗ sau công đoạn khoan CNC hoặc khoan bằng Laser.

+ Mạ lớp đồng lên bề mặt nhựa cũng như lớp keo bên trong lỗ (Hole) để liên kết giữa các lớp bị phân tách sau công đoạn khoan CNC.

+ Các lỗ này được mạ một lớp đồng rất mỏng cỡ vài µm tùy từng sản phẩm. Công đoạn mạ được chia nhỏ thành các công đoạn sau: Deburring, loại bỏ mạt mạ desmear, mạ hóa học, mạ điện đồng. Cụ thể theo các công đoạn sản xuất sau:

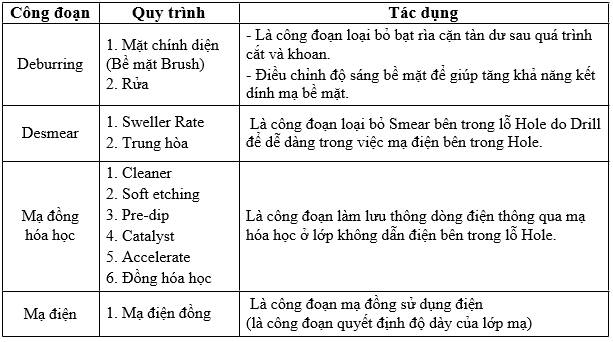

Bảng 1. 1- Quy trình công đoạn mạ đồng của Công ty

Công đoạn Deburring: Là công đoạn loại bỏ lớp oxi hóa và cặn dư Drill (burr) và tạo bề mặt sần sùi để làm tăng khả năng kết dính quá trình mạ bề mặt.

Vai trò: Mài ma sát bề mặt mạch in theo sự lăn quay của Brush và loại bỏ khoảng 2~3um đồng trên bề mặt để hình thành bề mặt sần sùi.

Công đoạn Desmear: Là công đoạn loại bỏ chất bẩn như cặn dư Resin hoặc chip Drill bên trong lỗ Hole sau khi Drill… Công đoạn này được phân loại ra làm các công đoạn nhỏ là Sweller, trung hòa giúp loại bỏ cặn Resin trong lỗ.

Nguyên lý Công đoạn Desmear:

Phản ứng tạo oxy hóa do KMnO4 tại hình Solution: 4KMnO4 + 2H2O ---> 4MnO4 + 3O2 + 4KOH (PH > 7, NaOH) 4KMnO4 + 4KOH ---> 4K2MnO4 + O2 + 2H2O 2K2MnO4 + 2H2O ---> 2MnO2 + 4KOH + O2 (1) + (2) thành công thức: 2KMnO4 ---> K2MnO4 + MnO2 + O2 ---- (1) ---- (2)

Theo vậy, nếu kết hợp với kết quả công thức trên thì Resin (smear): -O-CH2-CHOH-CH2-O-+ 6KMnO4 ---> 3K2MnO4 + 3MnO2 + 3CO2 + 3H2O Mặt khác, chất dư thừa dioxit mangan (K2MnO4) cũng có thể tái sinh oxytheo tính hóa học điện phân

Phương trình phản ứng hóa học là: 4K2MnO4 + O2 + 2H2O ---> 4KMnO4 + 4KOH

Tức là, trong số dung dịch KMnO4 được tái sinh và KOH được tái sử dụng lại nên sẽ giảm thiểu được hóa chất.

Thông số kỹ thuật máy Desmear:

+ Chiều dài máy: Panel size: min – W250 x L250mm, max - W650 x L700mm; Panel thickness (Độ dày): 0,034T- 1,6T.

+ Tác dụng: Loại bỏ smear (Smear là nhựa bị mắc lại trên thành lỗ sinh ra bởi phản ứng tổng hợp nhiệt của nhựa trong quá trình khoan CNC).

Công đoạn mạ hóa học:

Do trong quá trình sản xuất, gia công, vận chuyển hoặc bảo quản, trên bề mặt kim loại bị dính bụi, bị oxy hóa, hydroxit, dầu… nên không thể trực tiếp mạ được. Do vậy, cần phải tiến hành công đoạn cleaner hoặc xử lý bề mặt trước để loại bỏ rỉ sét, sau khi làm sạch bề mặt sẽ tiến hành mạ. Tùy thuộc vào độ thích hợp hay không thích hợp của công đoạn xử lý trước khi mạ sẽ ảnh hưởng đến chất lượng mạ sản phẩm.

- Đặc tính của mạ hóa học:

1. Không phụ thuộc vào cấu tạo của chất bị mạ.

2. Ít lỗ Pin Hole và có thể mạ được độ dày bất kỳ.

3. Không chỉ trên bề mặt kim loại mà trên bề mặt phi kim loại cũng có thể mạ được.

- Nguyên lý: Bằng việc khử Ion Cu bằng đồng kim loại sử dụng formalin đã tạo ra được các loại đồng không phân điện là Axit sunfuric, natri hydroxit, formalin, chelate agent, chất phụ gia, đặc biệt là ảnh hưởng mạ hóa học đến 3 chất CuSO4, NaOH, HCHO. Chelate có 2 loại là EDTA và Potassium Sodium Tartrate (C4H4KNaO6), Potassium Sodium Tartrate dẻo dai hơn so với loại EDTA và thiếu độ mềm dẻo hơn, hoặc có những khuyết điểm như có tính oxy hóa… - Phản ứng chính: Cu - EDTA + 2HCHO + 4OH-1 ⇒ Cu + 2HCOO-1 + H+2 + H2O + EDTA Để duy trì tính bền vững của phản ứng tự xúc tác thì cần:

1. Tăng nồng độ Ion đồng

2. Tăng formaldehyde

3. Tăng độ pH nếu cần thiết.

- Phản ứng phụ: Ở nhiệt độ cao và nồng độ cao thì xảy ra phản ứng tự phân giải như sau: 2Cu + HCHO + 5OH- ⇒ Cu2O + HCOO- +3H2 Cu2O + H2O ⇒ Cu + Cu2 + e2 + 2OH-

Công đoạn mạ hóa học bao gồm các công đoạn nhỏ sau:

+ Cleaner:

Thứ nhất, loại bỏ dầu dính trên bề mặt, để tăng độ kết dính lớp kim loại trên bề mặt thì phải làm tăng lực dính của Electroless Cu bằng công đoạn xử lý dự bị.

Thứ hai, để dính Pd trên bề mặt Epoxy ở Catalyst thì cho điện tích âm (-) và điện tích dương (+) trên bề mặt Epoxy cho hiệu quả cao.

+ Acid dip:

Được sử dụng khoảng 10 ~ 20% axit H2SO4 hoặc HCl, mục đích để loại bỏ hoàn toàn tàn cặn dư dính ở sản phẩm trong những công đoạn trước để tăng khả năng kết dính khi mạ. Theo vậy, cleaning hóa học về mặt để loại bỏ lớp oxi hóa.

+ Pre-dip:

Cải thiện độ kết dính của lớp chất xúc tác được kết tủa ở bề mặt bằng xử lý hoạt tính hóa công đoạn tiếp đó sau khi thấm hút trên bề mặt được tạo ra từ công đoạn xử lý ăn mòn chất khử mạnh.

Thông số kỹ thuật máy mạ hóa:

+ Năm sản xuất: 11/2016; Hãng sản xuất: TCF;

+ Chiều dài máy: 32m, Panel thickness (Độ dày) : 0,05 T- 1,2T, Panel size: min -W250 x L1250mm, max - W610 x L1535mm;.

+ Tác dụng: Mạ một lớp đồng mỏng lên bề mặt PNL và bề mặt lớp nhựa và lớp keo bên trong lỗ Hole tạo điều kiện cho quá trình mạ điện sau.

Công đoạn mạ đồng (mạ điện):

Mạ điện là công đoạn dựa theo phương pháp phân giản điện để làm kết tủa lớp kim loại trên về mặt một sản phẩm bằng âm cực ở dung môi muối kim loại làm cho độ kết dính tốt hơn, dễ dàng trong việc điều chỉnh độ dày, hình dáng cũng đẹp hơn, có thể mạ đa dạng các loại kim loại nên được ứng dụng từ trang trí đến các mục đích đặc biệt khác. Đặc biêt, có ưu điển là có thể dễ dàng tăng được độ dày mong muốn so với mạ hóa học trong quá trình sản xuất FPCB.

Nguyên lý: Cấu tạo cơ bản của dung dịch mạ được làm từ dung môi của axit

Phản ứng như thế này liên tiếp được thực hiện và được duy trì trạng thái của dung dịch mạ đồng.

Cụ thể quy trình mạ đồng cho các bản mạch FPCB của Công ty như sau:

Công đoạn mạ đồng được thực hiện là đồng nhất đối với các tấm FPCB sử dụng trong phần mềm điện thoại và phần mềm máy tính. Theo độ dày của tấm FPCB, quá trình mạ được phân thành 02 loại là: Mạ tấm FPCB mỏng và mạ tấm FPCB dày, trong đó có sự khác biệt từ công đoạn tẩy gỉ và mạ đồng.

a. Quy trình tẩy gỉ cho tấm FPCB mỏng:

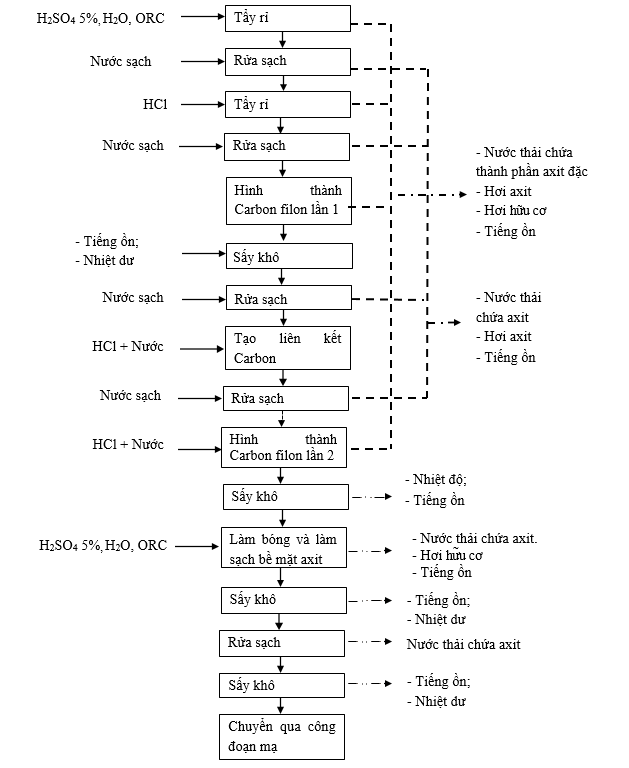

Hình 1. 2 - Sơ đồ dây chuyền công nghệ tẩy rỉ FPCB (bản mạch in) mỏng

Thuyết minh dây chuyền công nghệ:

Các tấm FPCB mỏng được đưa vào bể có thể tích 400 lít. Tại đây, nước, axit H2SO4 và các ORC (dung dịch mạ) được sử dụng nhằm tẩy rửa và oxy hóa các tạp chất, bụi bẩn bám dính trên bề mặt.

Sau đó, rửa sạch FPCB bằng nước nhằm giảm lượng hóa chất bám dính tại bể có thể tích 160 lít. Các tấm FPCB sau khi rửa sạch tiếp tục được cho vào bể rửa axit và nước để tẩy gỉ và hình thành Carton Filon lần 1 cách điện hoàn toàn.

Sau công đoạn tạo Carton Filon, tấm FPCB được sấy khô ở nhiệt độ 500C trong một khoảng thời gian nhất định rồi rửa sạch và giảm nhiệt độ bằng nước. Các tấm FPCB tiếp tục đi vào bể axit để hình thành ion giúp các phân tử liên kết chặt chẽ với nhau hơn. Sau đó, các tấm FPCB được chuyển qua bể nước để rửa sạch 2 mặt lá đồng. Cấp axit và nước hình thành Carton filon cách điện hoàn toàn lần hai.

Tiếp đến, sấy khô FPCB ở nhiệt độ 600C. Để làm sạch và làm bóng bề mặt tấm FPCB, sử dụng axit H2SO4, ORC (dung dịch mạ) kết hợp H2O2, sau đó làm sạch lượng hóa chất bám dính bằng nước.

Kết thúc quá trình tẩy rỉ và oxi hóa tạp chất của tấm FPCB là quá trình sấy khô với nhiệt độ 600C, đảm bảo tấm FPCB khô ráo, không dính bụi bẩn do đã hình thành các Carton filon cách điện hoàn toàn. Sau công đoạn sấy khô, quá trình tẩy gỉ, các tấm FPCB được chuyển sang công đoạn mạ đồng.

>>> XÊM THÊM: Báo cáo đánh giá tác động môi trường Nhà máy gia công cơ khí

Tin liên quan

- › Mẫu văn bản đề nghị cấp, cấp điều chỉnh, cấp lại giấy phép môi trường của dự án đầu tư, cơ sở

- › Báo cáo đề xuất cấp giấy phép môi trường của cơ sở Bệnh viện Phụ sản

- › Báo cáo đề xuất cấp giấy phép môi trường đối với cơ sở Phòng khám đa khoa

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư xây dựng nhà máy sản xuất các chế phẩm phụ trợ ngành in

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Khu đô thị

- › Báo cáo đánh giá tác động môi trường dự án nhà máy sản xuất phân bón hữu cơ vi sinh công nghệ cao

- › Báo cáo đề xuất cấp giấy phép môi trường dự án Trang trại nuôi vịt thịt lạnh

- › Báo cáo đề xuất cấp giấy phép môi trường của dự án Nhà máy xử lý chất thải rắn

- › Báo cáo Đánh giá tác động môi trường Dự án cấp nước ven biển

- › Báo cáo đề nghị cấp giấy phép môi trường của Dự án nhà máy chế biến mủ cao su

Gửi bình luận của bạn