Báo cáo đánh giá tác động môi trường dự án Nhà máy sản xuất nhôm

Báo cáo đánh giá tác động môi trường (ĐTM) dự án Nhà máy sản xuất nhôm định hình vơí công suất thiết kế thành phẩm hàng năm: 9.000 tấn sản phẩm/năm (tương đương 750 tấn/tháng)

Ngày đăng: 27-12-2024

975 lượt xem

MỤC LỤC........................................................................ 1

DANH MỤC HÌNH......................................................................... 3

DANH MỤC BẢNG........................................................................... 4

1. Thông tin về dự án...................................................................... 5

1.1. Thông tin chung về Dự án............................................................. 5

1.2. Thông tin về Chủ đầu tư................................................................ 5

1.3. Vị trí địa lý của dự án...................................................................... 5

1.4. Quy mô Dự án................................................................................. 6

1.5. Công nghệ sản xuất của Dự án...................................................... 7

1.5.1. Quy trình sản xuất nhôm định hình.......................................... 7

1.5.2. Quy trình sơn tĩnh điện............................................................. 9

1.6. Tiến độ Dự án............................................................................. 10

1.7. Hiện trạng Dự án............................................................................ 10

1.7.1. Hiện trạng sử dụng đất của Dự án................................................... 10

1.7.2. Hiện trạng tài nguyên sinh vật.............................................................. 11

1.7.3. Hiện trạng hệ thống thoát nước mưa, nước thải............................. 11

1.8. Khoảng cách từ dự án tới khu dân cư và khu vực có yếu tố nhạy cảm về môi trường.... 11

1.10. Nhu cầu sử dụng điện, nước, nguyên vật liệu của dự án....................... 12

1.10.1 Nhu cầu sử dụng điện nước của Dự án............................................ 12

1.10.2. Nhu cầu sử dụng nguyên vật liệu của dư án.............................................. 13

2. Đánh giá tác động môi trường của dự án.......................................................... 15

2.1. Đánh giá tác động giai đoạn thi công xây dựng dự án.............................. 15

2.1.1. Đánh giá tác động đến môi trường không khí:.................................... 15

2.1.2. Đánh giá tác động đến môi trường nước................................................ 16

2.1.3. Đánh giá tác động liên quan đến chất thải rắn....................................... 16

2.1.4. Đánh giá tác động của tiếng ồn và độ rung.......................................... 17

2.1.5. Tác động đến hệ sinh thái:....................................................................... 17

2.1.6. Tác động đến môi trường kinh tế, xã hội............................................. 17

2.2. Đánh giá tác động đến môi trường trong giai đoạn vận hành..................... 18

2.2.1. Đánh giá tác động liên quan đến môi trường không khí...................... 18

2.2.2. Tác động đến môi trường nước............................................................. 19

2.2.4. Tác động không do chất thải................................................................ 21

3. Các công trình và biện pháp giảm thiểu tác động xấu đến môi trường........ 22

3.1.4. Đối với tiếng ồn và độ rung.................................................................... 24

3.1.5. Đối với tác động đến kinh tế - xã hội..................................................... 24

3.2. Giai đoạn vận hành............................................................................ 24

3.2.1. Đối với môi trường không khí................................................................. 24

3.2.2. Đối với môi trường nước........................................................................ 26

3.2.4. Đối với các tác động không liên quan đến chất thải................................ 28

3.2.5. Đối với tác động do rủi ro, sự cố..................................................... 29

4. Chương trình quản lý và giám sát môi trường của Dự án..................... 30

5. Kết luận và cam kết............................................. 31

1.Thông tin về dự án

1.1.Thông tin chung về Dự án

Tên dự án: Nhà máy sản xuất nhôm

Địa điểm thực hiện: Khu công nghiệp Bình Phú, tỉnh Hòa Bình.

Quyết định chủ trương đầu tư số 08/QĐ-BQLKCN ngày 05 tháng 02 năm 2019 của Ban quản lý các Khu công nghiệp tỉnh Hòa Bình, quyết định chấp thuận điều chỉnh chủ trương đầu tư số 88/QĐ-BQLKCN ngày 26 tháng 10 năm 2021 của Ban quản lý các Khu công nghiệp tỉnh Hòa Bình

Hợp đồng thuê đất số 01/2023/HĐTĐ/TNMT ngày 05 tháng 01 năm 2023 giữa Ủy ban nhân tỉnh Hòa Bình và Công ty Cổ phần Tập đoàn công nghiệp....... Giấy chứng nhận quyền sử dụng đất số DI ... ngày 11 tháng 01 năm 2023 của Công ty Cổ phần Tập đoàn công nghiệp...

1.2.Thông tin về Chủ đầu tư

Chủ đầu tư: Công ty Cổ phần Tập đoàn Công nghiệp.

Người đại diện: ........

Chức vụ: Chủ tịch Hội đồng quản trị kiêm Tổng giám đốc

Chứng nhận đăng ký kinh doanh số ....... do Phòng Đăng ký Kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Hòa Bình cấp lần đầu ngày 01/12/2017; đăng ký thay đổi lần thứ 1: ngày 19/ 05/2022

1.3.Vị trí địa lý của dự án

Dự án nằm trong khu công nghiệp Bình Phú, thành phố Hòa Bình, tỉnh Hòa Bình, với ranh giới lô đất được thể hiện như sau:

|

STT |

Tọa độ X |

Tọa độ Y |

|

1 |

2313753,2 |

437025,1 |

|

2 |

2313548,3 |

437222,2 |

|

3 |

2313535,8 |

437220,8 |

|

4 |

2313419,6 |

437042,7 |

|

5 |

2313582,2 |

436859,1 |

|

Hệ tọa độ VN-2000 kinh tuyến trục 106 múi chiếu 3 |

||

- Ranh giới:

- Phía Đông: Giáp đường đồi.

- Phía Tây: Giáp đường tỉnh 446

- Phía Nam: Giáp đất ruộng, đường nội bộ KCN.

- Phía Bắc: Giáp đất ruộng, đường nội bộ KCN.

Hình 1. 1.Vị trí thực hiện dự án

1.4.Quy mô Dự án

Phạm vi, quy mô: Diện tích sử dụng đất là 48.000m2 (4,8ha)

Tổng vốn đầu tư dự án: 200.000.000.000 (Bằng chữ: Hai trăm tỷ Việt Nam đồng)

Loại hình sản xuất: Sản xuất nhôm định hình

Công suất thiết kế thành phẩm hàng năm: 9.000 tấn sản phẩm/năm (tương đương 750 tấn/tháng)

1.5.Công nghệ sản xuất của Dự án

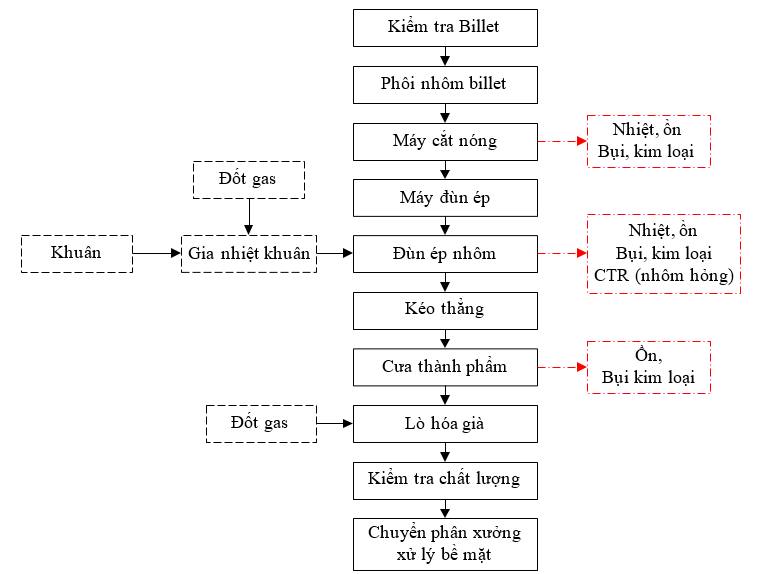

1.5.1.Quy trình sản xuất nhôm định hình

Quy trình sản xuất nhôm thanh định hình

Hình 1. 2. Quy trình sản xuất nhôm định hình

Thuyết minh quy trình công nghệ sản xuất:

1. Cắt nóng, nạp liệu vào máy đùn ép

Để quá trình đùn ép được thực hiện, các thanh nhôm billet phải được cắt ngắn bằng máy cắt nóng. Máy cắt nóng đưa các cây nhôm billet (độ dài từ 4-6,5m) vào trong lò có nhiệt độ cao 450-550℃, tại nhiệt độ này nhôm trở nên dễ cắt hơn thành từng đoạn nhỏ rồi di chuyển các đoạn nhôm billet nhỏ đó đến máy đùn ép.

2. Đùn ép nhôm và kéo thẳng

Đây là công đoạn chính của quy trình sản xuất nhôm thanh định hình. Nguyên tắc cơ bản của đùn ép nhôm rất đơn giản: thỏi nhôm billet từ công đoạn trên được gia nhiệt rồi đặt trong máy đùn ép thuỷ lực và được ép ở áp suất cao qua một khuôn ép bằng thép để khi thỏi đùn ra khỏi máy ép sẽ có hình dạng theo ý muốn, trọng tâm của chu trình là khuôn.

Khuôn thép được qua xử lý nóng, có một lỗ, được gia công cơ khí đặc biệt, có hình dạng theo thiết kế. Cùng với các phụ kiện khác, khuôn được giữ trong một trượt khuôn - một bộ phận của máy ép. Gắn chặt với trượt khuôn là một container (buồng ép). Trong buồng ép có chứa các billet được chèn vào sau khi đã được nung nóng ở nhiệt độ 500 – 520o. Buồng ép cũng được gia nhiệt và giữ nhiệt bằng một bộ thiết bị cách nhiệt tốt, nhằm đảm bảo billet luôn được giữ ở nhiệt độ đồng nhất.

Áp lực được thực hiện bởi pitông vận hành bằng dầu thuỷ lực. Áp lực này sẽ làm thanh nhôm được ép qua lỗ trong khuôn, tạo thành thanh có hình dạng giống với hình của lỗ trong khuôn. Thanh nhôm sau đùn sẽ được giải nhiệt bằng hệ thống nước phun lên bề mặt thanh.

3. Nắn thẳng và cắt thành phẩm

Các thanh nhôm định hình sau khi hạ nhiệt sẽ được nắn thẳng đảm bảo đúng yêu cầu kỹ thuật đối với từng sản phẩm và cắt thành phẩm theo yêu cầu kế hoạch sản xuất cho từng loại sản phẩm về số lượng và kích thước.

4. Lò hóa già

Lò hóa già nhôm nhằm làm cứng hóa sản phẩm nhờ sấy ở trong lò có nhiệt độ duy trì từ 180 – 200o.

5. Kiểm tra chất lượng và chuyển đến phân xưởng xử lý bề mặt

Sau khi qua lò hóa già để tăng độ cứng, sản phẩm sẽ được kiểm tra lại độ cứng. Với các sản phẩm đạt yêu cầu sẽ được tiếp tục chuyển đến phân xưởng xử lý bề mặt để sơn tĩnh điện.

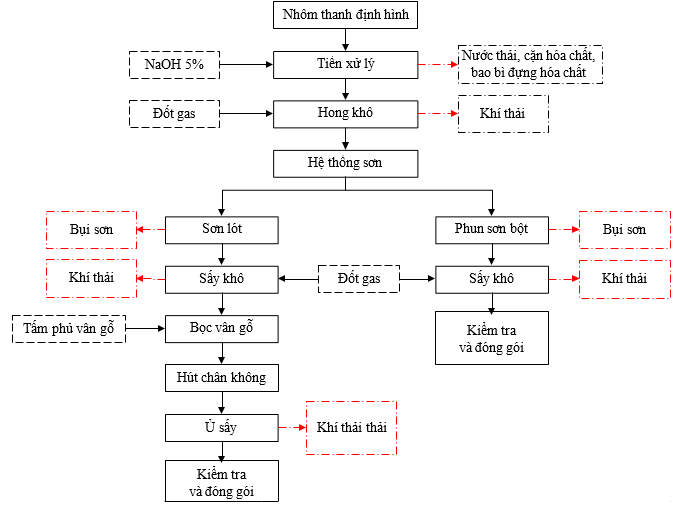

1.5.2.Quy trình sơn tĩnh điện

Hình 1. 3.Quy trình sơn tĩnh điện

Thuyết minh quy trình công nghệ sản xuất:

1. Tiền xử lý

Đây là phần quan trọng của quá trình, điều này quyết định độ bền và tuổi thọ của sản phẩm cuối cùng. Bao gồm việc loại bỏ các bụi bẩn, dầu mỡ, đảm bảo rằng bề mặt được sạch sẽ cho tăng cường độ bám dính của sơn và phòng ngừa bong tróc bề mặt sau sơn. Chủ yếu là tẩy dầu cho nhôm thô đầu vào, do quá trình sản xuất trước, nhôm thanh thường bị dính dầu từ các loại máy móc.

Các bụi bẩn và dầu mỡ bám trên các thanh nhôm được tiền xử lý thông qua bể tẩy dầu với dung dịch NaOH 5% và được rửa lại bằng nước sạch. Cầu trục nâng hạ sẽ nâng các bó thanh nhôm nhúng vào bể tẩy dầu NaOH 5%, ngâm trong khoảng 3 - 5 phút để đảm bảo lượng dầu không còn bám dính trên các bề mặt nhôm. Sau đó, thanh nhôm được nâng, nhúng vào bể rửa bên cạnh, quá trình nhúng xuống bể rồi lại nâng lên lặp lại 2 lần cho sạch hóa chất, thời gian nhúng là 30 giây cho mỗi lần. Tổng cộng công đoạn tiền xử lý gồm 4 bể, kích thước mỗi bể là d x r x h = 3,0 x 1,5 x 1,2 = 5,4m3

Bể tẩy dầu → Rửa nước → Bể tẩy dầu lần 2 → rửa nước lần 2

2. Hong khô

Sau khi tiền xử lý, thanh nhôm bị ướt do rửa nước, vì vậy sẽ được để ra ngoài cho róc nước trong 5 phút rồi hong khô bằng cách đưa qua hệ thống băng tải xích treo, đưa vào buồng hong có nhiệt độ là 100~120℃ để làm khô bề mặt trước khi sơn. Phần nước róc ra có tính kiềm sẽ được thu vào các rãnh dẫn nước đưa đến khu vực xử lý.

Sau khi hong khô, các thanh nhôm được đưa đến hệ thống sơn. Tại đây chia thành 2 loại sản phẩm: Một loại là nhôm sơn tĩnh điện và loại thứ 2 phủ lớp sơn lót sau đó phủ lớp vân gỗ trên bề mặt nhôm.

3. Sơn tĩnh điện

Sau khi được hong khô, hệ thống băng tải xích treo tiếp tục đưa các thanh nhôm cần sơn vào buồng sơn. Tại đây, quá trình phun sơn bột được thực hiện bằng máy phun sơn hoàn toàn tự động.

Các máy phun sơn được gắn ở 2 phía ngang của buồng, nhờ đó khi vật cần sơn đi qua, các đầu phun sơn sẽ phụt được hết các vị trí của thanh nhôm. Quá trình sơn phụt mỗi thanh tầm 20 giây. Các bụi sơn sẽ phát tán nhiều tại buồng này. Để giảm nồng độ bụi sơn bột phát tán do quá trình phun sơn và tái sử dụng sơn, buồng sơn bột có sử dụng hệ thống hút bột sơn để hút lượng bột sơn dư, đưa dòng khí chứa sơn bột dư đến hệ thống xử lý bằng cyclon.

Để lớp sơn bột khô nhanh bám chắc vào các thanh nhôm, băng tải xích treo sẽ đưa các thanh nhôm qua buồng sấy có nhiệt độ là 200 - 220℃, nhiệt được cấp bằng đốt gas trong khoảng 10 phút thu được sản phẩm. Quá trình này làm bột sơn tan chảy đều, do đó tạo thành một lớp vỏ cứng và bền khi nguội.

4. Trang trí vân gỗ

Nhằm trang trí vân gỗ, các sản phẩm sau khi sơn bột tĩnh điện sẽ được phủ thủ công thêm 1 lớp vân gỗ bằng cách dán tấm film in vân gỗ lên thanh nhôm. Các thanh nhôm được bọc vân gỗ tiếp tục được đi qua hệ thống hút chân không, bơm hút chân không hoạt động tạo thành lực hút để hút tấm phủ flim lên bề mặt thanh nhôm dính chắc giúp tấm film dính chắc vào bề mặt thanh nhôm.

Sau khi được hút chân không, thanh nhôm được đưa vào buồng ủ với nhiệt độ 180℃, làm khô và tăng cường khẳng bám chắc vào sản phẩm của các lớp sơn, vân gỗ.

5. Kiểm tra và đóng gói

Các thanh nhôm kiểm tra đạt yêu cầu sẽ được đóng gói đưa vào kho sản phẩm.

1.6.Tiến độ Dự án

- Tiến độ dự án: Tháng 12/2017 – tháng 06/2024

1.7.Hiện trạng Dự án

1.7.1.Hiện trạng sử dụng đất của Dự án

- Theo Quyết định chấp thuận chủ trương đầu tư đồng thời chấp thuận nhà đầu tư số 08/QĐ-UBND cấp lần đầu ngày 05/02/2018, điều chỉnh lần thứ nhất ngày 26/10/2021 của Ủy ban nhân dân tỉnh Hòa Bình, Nhà máy sản xuất nhôm Gia Anh - Galco KCN Bình Phú đã được chấp thuận diện tích sử dụng đất là 4,8ha.

1.7.2.Hiện trạng tài nguyên sinh vật

Hiện trạng khu đất thực hiện dự án là đất đồi, cao độ từ +51,47 đến +66,35 không có công trình nào trên đất.

- Thực vật của dự án: Không có thực vật quý hiếm, chỉ còn cây bụi, cây keo, cây sắn mà người dân trồng lúc trước còn sót lại chưa giải phóng hoàn toàn

- Động vật: Không có động vật quý hiểm. Động vật chủ yếu gồm: dán, chuột, bò sát (thằn lằn, rắn…)

1.7.3.Hiện trạng hệ thống thoát nước mưa, nước thải

Thời điểm hiện tại khi KCN chưa có đầy đủ hạ tầng thoát nước mưa, thoát nước thải. Vì thế, đối với nước thải của Công ty sẽ được thực hiện xử lý đạt quy chuẩn cho phép rồi tuần hoàn tái sử dụng làm nước rửa đường, tưới cây.

1.8.Khoảng cách từ dự án tới khu dân cư và khu vực có yếu tố nhạy cảm về môi trường

Dự án thuộc quy hoạch khu công nghiệp Bình Phú, thành phố Hòa Bình nên các khu dân cư ở đây không nhiều,

+ Dự án cách khu dân cư gần nhất khoảng 300m về phía Đông Bắc;

+ Dự án cách khu dân cư xóm Nội phía Tây Bắc khoảng 300m

+ Dự án cách khu dân cư xóm Vành phía Nam khoảng 500m

+ Xung quanh khu vực dự án trong bán kính 2km hiện đã có một số công ty đang hoạt động như: Công ty Phân bón chuyển giao công nghệ Hòa Bình, Công ty Gạch Hương Sơn, Nhà máy bao bì PP Phúc Diễn, Nhà máy GLobal sport… Tuy nhiên số lượng các nhà máy tại đây còn thưa thớt.

+ Cách vị trí thực hiện dự án 50m về phía Tây Nam là xưởng sơn Trung Sơn

1.9.Các hạng mục công trình

Quy hoạch sử dụng đất của Dự án như sau:

Bảng 1. 1. Quy mô các hạng mục

|

STT |

Loại đất |

Diện tích xây dựng (m2) |

Số tầng |

|

1 |

Tổng diện tích đất |

47954,3 |

100 (%) |

|

2 |

Tổng diện tích xây dựng công trình |

25.977 |

52,21 (%) |

|

3 |

Diện tích cây xanh bóng mát |

8.341,66 |

16,77 (%) |

|

4 |

Diện tích sân đường nội bộ và HTKT khác |

15.431,64 |

31,02 (%) |

|

5 |

Diện tích sàn |

26.637 |

|

|

6 |

Mật độ xây dựng |

|

52,21 |

|

7 |

Hệ số sử dụng đất |

|

0,53 (lần) |

Bảng 1. 2.Các hạng mục công trình xây dựng của dự án

|

STT |

Hạng mục công trình |

Số tầng |

Cấp công trình |

Kích thước |

Diện tích sàn |

|

1 |

Cổng chính |

|

|

3 x 21 |

|

|

2 |

Nhà điều hành |

3 |

III |

14 x 36 |

1260 |

|

3 |

Nhà ăn, khối phụ trợ |

1 |

IV |

18 x 36 |

648 |

|

4 |

Nhà để xe nhân viên |

1 |

|

6 x 27 |

162 |

|

5 |

Nhà để xe công nhân |

1 |

|

6 x 58 |

351 |

|

6 |

Nhà xưởng số 1 |

1 |

III |

88 x 75 |

6.600 |

|

7 |

Nhà xưởng số 2 |

1 |

III |

56 x 75 |

4.200 |

|

8 |

Nhà xưởng số 3 |

1 |

III |

75 x 176 |

13.200 |

|

9 |

Khu xử lý nước thải |

150 |

|

9 x12 |

|

|

10 |

Kho chứa rác thải |

150 |

|

9 x 12 |

|

|

11 |

Bể pccc |

50 |

|

18 x 8 |

|

|

12 |

Trạm biến áp |

30 |

|

3 x 6 |

|

|

13 |

Cổng phụ |

|

|

3 x 16 |

|

|

14 |

Bãi đỗ xe |

|

|

43 x 12,5 |

|

1.10.Nhu cầu sử dụng điện, nước, nguyên vật liệu của dự án

1.10.1 Nhu cầu sử dụng điện nước của Dự án

Giai đoạn xây dựng:

Nguồn cấp điện: Mạng lưới điên có sẵn tại khu vực Nước: hệ thống nước sạch tại địa phương

Nhu cầu sử dụng nước: Giai đoạn thi công sử dụng 40 cán bộ công nhân viên.

Định mức cấp nước 45 lít/người.ngày.đêm (TCXDVN 33:2006).

Tổng lượng nước cấp phục vụ sinh hoạt của công nhân giai đoạn thi công xây dựng là 1,8 m3/ngày đêm. Lượng nước phục vụ thi công trong giai đoạn này khoảng 10m3/ngày.

Giai đoạn vận hành:

Nguồn cấp điện: Hạ tầng điện khu công nghiệp Bình Phú. Nhu cầu sử dụng điện: 400.000 kWh/tháng.

Nước: hệ thống nước sạch tại địa phương

Nhu cầu sử dụng nước cho sản xuất: 14,85m3/ng.đ

Bảng 1. 3. Nhu cầu sử dụng nước giai đoạn vận hành

|

STT |

Nhu cầu dùng nước |

Quy mô |

Định mức |

Khối lượng sử dụng |

|

I |

Nước cấp cho mục đích sinh hoạt |

|||

|

1.1 |

Nước cấp cho m |

100 cán bộ công nhân viên |

45 lít/người/ngày |

5,85 |

|

1.2 |

Nước cấp cho hoạt động ăn trưa |

15 lít/người/ngày |

2,5 |

|

|

II |

|

|||

|

2.1 |

Nước cấp cho hoạt động làm mát sản phẩm định hình nhôm |

9.000 tấn sản phẩm/năm |

+ Cấp lần đầu 5m3 + Bổ sung hàng ngày khoảng 1m3/ngày. |

5 |

|

2.2 |

Nước cấp cho công đoạn xử lý bề mặt nhôm |

9.000 tấn sản phẩm/năm |

+ Cấp lần đầu 16,2 m3/4 bể + Bổ sung hàng ngày khoảng 1 m3/ngày/bể (Các bể vệ sinh luân phiên theo các ngày) |

16,2 |

|

2.3 |

Nước cấp cho bể tuần hoàn của hệ thống thu gom xử lý khí thải |

9.000 tấn sản phẩm/năm |

+ Cấp lần đầu: 2m3/ngày + Bổ sung hàng ngày khoảng 0,5 m3/ngày. |

2 |

|

2.4 |

Nước vệ sinh bể tuần hoàn của hệ thống thu gom xử lý khí thải hơi |

- |

1m3/lần (1 bể) |

1 |

|

2.5 |

Nước tưới cây |

|

1,5l/m2 |

12,512 |

|

2.6 |

Nước rửa đường |

|

1,5l/m2 |

23,148 |

|

2.7 |

Nước chữa cháy |

Tối đa cho 1 sự cố |

- |

54 |

|

Tổng lưu lượng nước |

122.21 |

|||

1.10.2.Nhu cầu sử dụng nguyên vật liệu của dư án

Giai đoạn xây dựng:

Bảng 1. 4. Nhu cầu sử dụng nguyên vật liệu giai đoạn thi công

|

STT |

Nguyên vật liệu |

Đơn vị |

Khối lượng |

Khối lượng (tấn) |

|

1 |

Cát (Cát mịn ML = 0,7-1,4; Cát mịn ML = 1,5-2; Cát mịn ML = 1,5-2,0) |

m3 |

341,35 |

409,62 |

|

2 |

Cát vàng |

m3 |

798,41 |

1.117,78 |

|

3 |

Dây thép |

kg |

1.127,35 |

1,13 |

|

4 |

Dung dịch chống thấm |

kg |

543,51 |

0,54 |

|

5 |

Đá 1x2 |

m3 |

930,72 |

1.489,15 |

|

6 |

Đá 4x6 |

m3 |

377,65 |

581,59 |

|

STT |

Nguyên vật liệu |

Đơn vị |

Khối lượng |

Khối lượng (tấn) |

|

7 |

Đá cấp phối D≤4cm |

m3 |

30,77 |

47,38 |

|

8 |

Đá granít tự nhiên |

m2 |

306,40 |

8,58 |

|

9 |

Gạch bê tông không nung 6,5x10,5x22 |

viên |

443.653,97 |

3.371,77 |

|

10 |

Gạch lát kích thước ≤ 0,023m2; ≤ 0,09m2; ≤ 0,16m2; ≤ 0,36m2 |

m2 |

1.553,03 |

27,49 |

|

11 |

Gạch ống 10x10x20 |

viên |

2.582,80 |

3,87 |

|

12 |

Gạch ốp tiết diện ≤ 0,05m2 |

m2 |

503,56 |

11,18 |

|

13 |

Gỗ chèn; gỗ chống; gỗ đà nẹp, chống; gỗ ván |

m3 |

139,43 |

132,46 |

|

14 |

Khí gas |

kg |

2.800,47 |

2,80 |

|

15 |

Nước |

lít |

400.936,79 |

400,94 |

|

16 |

Phụ gia dẻo hoá |

kg |

1.032,58 |

1,03 |

|

17 |

Que hàn |

kg |

11.123,54 |

11,12 |

|

18 |

Sơn lót |

kg |

138,70 |

0,14 |

|

19 |

Sơn lót nội thất |

lít |

882,28 |

1,15 |

|

20 |

Sơn lót ngoại thất |

lít |

363,77 |

0,47 |

|

21 |

Sơn phủ |

kg |

257,75 |

0,26 |

|

22 |

Sơn phủ nội thất |

lít |

1.405,95 |

1,83 |

|

23 |

Sơn phủ ngoại thất |

lít |

574,75 |

0,75 |

|

24 |

Tấm thạch cao 9mm |

m2 |

345,64 |

2,32 |

|

25 |

Tôn múi chiều dài bất kỳ |

m2 |

39.670,25 |

265,79 |

|

26 |

Tôn úp nóc 1m dài |

tấm |

171,30 |

0,77 |

|

27 |

Tôn úp nóc dài 1m x rộng 0.5m |

tấm |

118,27 |

0,53 |

|

28 |

Thép hình |

kg |

936.693,96 |

936,69 |

|

29 |

Thép mạ kẽm C14 |

m |

763,04 |

3,50 |

|

30 |

Thép mạ kẽm U25 |

m |

359,79 |

1,65 |

|

31 |

Thép mạ kẽm V20x22 |

m |

119,82 |

0,55 |

|

32 |

Thép tấm |

kg |

160.432,49 |

160,43 |

|

33 |

Thép tròn |

kg |

16.173,94 |

16,17 |

|

34 |

Thép tròn D<=10mm |

kg |

34.594,11 |

34,59 |

|

35 |

Thép tròn D<=18mm |

kg |

50.816,40 |

50,82 |

|

36 |

Thép tròn D>10mm |

kg |

780,30 |

0,78 |

|

37 |

Thép tròn D>18mm |

kg |

13.341,60 |

13,34 |

|

38 |

Xi măng PCB30 |

kg |

342.003,20 |

342,00 |

|

39 |

Xi măng PCB40 |

kg |

268.368,30 |

268,37 |

|

40 |

Xi măng trắng |

kg |

289,04 |

0,29 |

|

41 |

Đinh (đinh đỉa, đinh tán f22; đinh vít, bu lông) |

kg |

1.802,89 |

1,80 |

|

Tổng khối lượng nguyên vật liệu |

9.723,43 |

|||

- Đất san nền: Hiện trạng địa hình khu vực dự án là đồi thoải, nên khi xây dựng chủ dự án sẽ tận dụng để san nền, trồng cây và khối lượng thừa sẽ đem đổ thải tại đúng nơi quy định.

Bảng 1. 5. Khối lượng đất đào đắp, san nền

|

STT |

Hạng mục đào đắp, san nền |

Diện tích (m2) |

Khối lượng (m3) |

Khối lượng (tấn) |

|

1 |

Khối lượng đào |

47.954,17 |

283.169,90 |

396.437,86 |

|

2 |

Khối lượng bóc hữu cơ dày trung bình 0,3m |

47.954,17 |

14.386,30 |

20.140,82 |

|

3 |

Khối lượng hữu cơ tận dụng |

47.954,17 |

14.386,30 |

20.140,82 |

|

Khối lượng đất đổ thải |

268.783,60 |

376.297,04 |

||

Giai đoạn vận hành (Nguồn: thuyết minh TKKT)

Bảng 1. 6. Nhu cầu nguyên vật liệu giai đoạn vận hành

|

TT |

Nhu cầu nguyên, vật liệu, điện, nước |

Đơn vi/năm |

Khối lượng |

|

I |

Nguyên liệu chính |

||

|

1 |

Phôi nhôm bilet |

Tấn/năm |

10.500 |

|

2 |

Sơn bột (phun sơn tĩnh điện) |

Tấn/năm |

4,5 |

|

3 |

NaOH 5% (hóa chất pha cho bể tẩy dầu) |

Tấn/năm |

5 |

|

4 |

Bao bì catton (bao bì đóng gói sản phẩm) |

Tấn/năm |

8 |

|

II |

Nhu cầu về nhiên liệu |

||

|

1 |

Dầu mỡ bôi trơn |

Tấn/năm |

0,05-0,08 |

|

2 |

Gas cho nấu ăn |

Tấn/năm |

3,5 |

|

3 |

Gas (cấp cho lò sấy) |

Tấn/năm |

150 |

|

III |

Nhu cầu hóa chất xử lý môi trường |

||

|

1 |

Màng lọc bụi sơn (HTXL bụi sơn) |

Tấn/năm |

0,004 |

|

IV |

Hóa chất cho HTXLNT |

||

|

1 |

Hóa chất khử trùng |

Tấn/năm |

0,06 |

|

2 |

Hóa chất Polymer A |

Tấn/năm |

0,06 |

|

3 |

Hóa chất dinh dưỡng |

Tấn/năm |

0,94 |

|

Tổng khối lượng |

10.672,14 |

||

2. Đánh giá tác động môi trường của dự án

2.1.Đánh giá tác động giai đoạn thi công xây dựng dự án

2.1.1.Đánh giá tác động đến môi trường không khí:

Tổng lượng bụi phát sinh từ quá trình đào đắp, san nền ước tính khoảng 0,00017 – 0,0174 kg/ngày/m2. Lượng bụi phát sinh từ quá trình đào móng, san nền rất nhỏ và chỉ diễn ra trong giai đoạn tiến hành chuẩn bị thi công, xây dựng dự án. Vì vậy, tác động do lượng bụi này là không đáng kể và không ảnh hưởng nhiều đến công nhân làm việc tại dự án.

Lượng bụi phát sinh trung bình từ quá trình vận chuyển nguyên vật liệu và máy móc thiết bị trên đoạn đường từ nguồn cung cấp cách trung bình 20km là 251,280kg/ngày, trên đoạn đường nội bộ là 2,512kg/ngày.

Tổng khối lượng nguyên vật liệu xây dựng cần vận chuyển, bốc dỡ gồm xi măng, cát, đá, gạch, ... ước tính theo khoảng là 9.723,43 tấn. Lượng bụi phát sinh tại điểm tập kết nguyên vật liệu 4,4.10-4 (kg/tấn) x là 9.723,43 tấn = 8,47 kg trong khoảng 120 ngày thi công tương đương với 0,14 kg/ ngày.

Khí thải phát sinh từ quá trình đốt cháy nhiên liệu, vận chuyển nguyên vật liệu cho dự án bao gồm Bụi, So2, NOx, CO, VOC. Tác động của khí thải là rải rác, không phát tán đi xa. Tải lượng khí thải phát sinh ra từ quá trình hàn là CO = 3,325 g/h, NOx = 30 (mg/1 que hàn) x 133 = 3,390 g/h.

2.1.2.Đánh giá tác động đến môi trường nước

Trong quá trình sinh hoạt của công nhân sẽ làm phát sinh nước thải, thành phần các chất ô nhiễm chủ yếu trong nước thải sinh hoạt là các chất cặn bã, chất rắn lơ lửng (SS), hợp chất hữu cơ (BOD/COD), các chất dinh dưỡng (N, P) và vi sinh vật gây bệnh. Lượng nước sử dụng cho 40 công nhân giai đoạn thi công, xây dựng là 1,8 m3/ngày.đêm, lượng nước sử dụng cho 10 công nhân giai đoạn lắp đặt máy móc, thiết bị sản xuất là 0,45 m3/ngày.đêm.

- Nước thải thi công của dự án bao gồm nước rửa dụng cụ, rửa xe vận chuyển khoảng 10m3/ngày.

2.1.3.Đánh giá tác động liên quan đến chất thải rắn

CTR thông thường

Chất thải rắn từ hoạt động phát quang là 9,6 tấn

Chất thải rắn sinh hoạt phát sinh từ quá trình sinh hoạt của cán bộ, công nhân viên làm việc. Lượng rác thải sinh hoạt phát sinh trong giai đoạn thi công xây dựng của 40 công nhân là 20kg/ngày.đêm. Lượng rác thải sinh hoạt phát sinh trong giai đoạn lắp đặt máy móc, thiết bị là 5 kg/ngày.đêm. Thành phần chủ yếu trong rác thải sinh hoạt là chất hữu cơ. Ngoài ra, rác thải sinh hoạt còn chứa nhiều nilon, vỏ bao bì, nhựa… là các chất khó phân hủy vì vậy cần có biện pháp giảm thiểu

Tổng lượng CTR phát sinh trong quá trình xây dựng thi công của dự án là: 513,40 tấn bảo gồm tôn xây dựng, vỏ bao xi măng, sắt thép loại bỏ,… Tuy vậy, lượng thải bỏ rất nhỏ và sẽ được xử lý bằng cách tận dụng hoặc thuê đơn vị chức năng xử lý nên tác động là rất nhỏ

Chất thải rắn thông thường phát sinh trong quá trình lắp đặt máy móc, thiết bị sản xuất chủ yếu là bao bì nilon, thùng carton đựng các chi tiết của máy móc thiết bị,… Khối lượng chất thải ước tính khoảng 10 kg/ngày. Loại chất thải này không độc hại và có khả năng tái chế nhưng phải có biện pháp quản lý tránh gây mất mỹ quan và ảnh hưởng đến môi trường

Khối lượng đất đổ thải là 268.783,6 m3 tương đương với 376.297,04 tấn.

2.1.3.2.CTR nguy hại

Bảng 2. 1.Khối lượng CTR nguy hại

|

Stt |

Loại chất thải |

Trạng thái (Rắn/lỏng/bùn) |

Khối lượng (Kg/tháng) |

Mã CTNH |

|

1 |

Bóng đèn huỳnh quang thải |

Rắn |

6 |

16 01 06 |

|

2 |

Giẻ lau dính dầu nhớt |

Rắn |

2 |

18 02 01 |

|

3 |

Dầu nhớt thải |

Lỏng |

1 |

17 02 04 |

|

4 |

Pin, ắc quy thải |

Rắn |

6 |

16 01 12 |

|

5 |

Sơn, mực, chất kết kính và nhựa thải có các thành phần nguy hại |

Lỏng/Rắn |

10 |

16 01 09 |

|

Tổng |

25 |

|

||

Chất thải nguy hại phát sinh nếu không thu gom, bảo quản và xử lý đúng theo quy định sẽ gây ô nhiễm đến môi trường đất, nước và hệ sinh thái lân cận.

2.1.4.Đánh giá tác động của tiếng ồn và độ rung

- Tiếng ồn và độ rung phát sinh từ các phương tiện giao thông vận tải, máy móc thi công,… Mức ồn phát ra từ hoạt động của các máy móc trong thi công chỉ gây ô nhiễm tiếng ồn cục bộ tại khu vực thi công; độ rung chỉ ảnh hưởng đến các hộ dân cư ở khoảng cách 30m trở lên nên ảnh hưởng do rung động là không đáng kể

2.1.5.Tác động đến hệ sinh thái:

Xây dựng đào ssắp đất là nguyên nhân gây mất chỗ ở của các sinh vật trong đất. Nước thải, chất thải thải ra chưa qua xử lý sẽ ảnh hưởng đến cuộc sống của vi sinh vật,… Bụi, khí thải gây ảnh hưởng đến môi trường không khí, tác động tiêu cực đến các loài động vật nhay cảm, cây cối xung quanh dự án

2.1.6.Tác động đến môi trường kinh tế, xã hội

- Tác động tích cực: Quá trình xây dựng nhà máy sẽ tạo thêm công ăn việc làm cho người địa phương, kích thích phát triển ngành dịch vụ - thương mại, ngành vật liệu xây dựng,… trong phạm vi xã Mông Hóa

- Tác động tiêu vực: Khi xây dựng, việc tập trung công nhân có thể khiến gây mất an ninh trật tự, gia tăng tệ nạn xã hội, lây lan dịch bệnh.

2.1.7.Tác động gây nên bởi các rủi ro, sự cố

- Các rủi ro, sự cố bao gồm tai nạn giao thông, tai nạn lao động và tai nạn cháy nổ. Cần có biện pháp giảm thiểu các rủi ro, sự cố.

2.2.Đánh giá tác động đến môi trường trong giai đoạn vận hành

2.2.1.Đánh giá tác động liên quan đến môi trường không khí

Bụi, khí thải tác động từ hoạt động giao thông

- Số lượng xe con và moto xe máy ước tính là 100 xe máy và 03 xe ô tô

- Số lượng xe tải là 9 lượt xe/ngày 5 tấn vận chuyển nguyên vật liệu và sản phẩm.

Khí thải phát sinh phân tán trên tuyến đường di chuyển của xe, trong khoảng không gian rộng. Do đó sẽ tác động không lớn đến hoạt động của nhà máy cũng như sức khỏe của cán bộ nhân viên làm việc tại nhà máy.

2.2.1.2.Bụi, khí thải phát sinh trong dây chuyền sản xuất

- Khí thải phát sinh từ quá trình đùn ép, đúc phôi nhôm phát sinh là CO2 và một phần hơi nước. Khối lượng khí CO2 thải ra là 25,19 g/s.

- Bụi nhôm từ quá trình cắt thanh nhôm, cắt phôi nhôm là 3,42kg/h. Tác hại của việc việc thường xuyên tiếp xúc với bụi nhôm sẽ gây ra các bệnh như nghẹt mũi, có thể gây rối loạn tim phổi, thậm chí bị hen suyễn. Tuy nhiên, trong quá trình sản xuất toàn bộ lượng bụi này sẽ được thu hồi bằng thiết bị thu hồi đi kèm máy cắt thống, do đó không làm phát tán bụi ra ngoài môi trường xung quanh gây ảnh hưởng.

- Khí thải từ lò đúc nhôm: Qua strình đúc nhôm bao gồm qua strình gia nhiệt để làm nóng chảy thanh nhôm, phát sinh ra bụi kim loại, hơi kim loại, CO, SO2, NOx. Với công suất 2 tấn/h/lò của 2 dây chuyền đúc, dự kiến tải lượng ô nhiễm phát thải lò đúc nhôm của dự án là Bụi: 0,139, SO2: 0,0007, NOx: 0,0035, CO: Nhỏ

- Công đoạn xử lý bề mặt - chủ yếu tẩy dầu và công đoạn làm sạch (quy trình sơn) sử dụng hóa chất tẩy dầu (NaOH) để làm sạch bề mặt trước khi sơn nhằm tăng độ bám dính. Các quá trình sử dụng có làm phát sinh một lượng hơi hóa chất. Tuy nhiên hơi NaOH: Hầu như không bay hơi. Bộ y tế không quy định tiêu chuẩn môi trường lao động với NaOH.

Bụi nhôm phát sinh từ hoạt động làm sạch bề mặt sản phẩm là 3.240kg/năm (tương đương 270kg/tháng). Nguồn phát sinh lượng bụi từ các công đoạn chính sau:

+ Tại khu vực làm sạch bề mặt bằng máy phun bi;

+ Tại khu vực kiểm tra, mài dũa sản phẩm

+ Tại khu vực đánh bóng sản phẩm bằng máy rung 3 chiều.

Lượng bụi phát sinh từ công đoạn sơn tĩnh điện là 5,008 (mg/s). Loại bụi này gây hại đối với đường hô hấp do chứa bột màu, nhựa Epoxy. Nếu thường xuyên hít thở nhiều bụi thì hệ thống phòng vệ của đường hô hấp bị quá tải.

Khí thải từ quá trình sấy sau sơn: Quá trình sấy sẽ phát sinh bụi, khí thải. Toàn bộ khí thải được quạt hút vào đường ống dẫn đi vào hệ thống xử lý trước khí thải vào môi trường tiếp nhận.

2.2.1.3.Khí thải từ máy phát điện

Công ty sử dụng 01 máy phát điện 350 kVA. Nếu mất điện, trung bình 1 giờ nhà máy sẽ tiêu thụ 0,063 tấn dầu diezel để chạy máy phát điện phục vụ cho sản xuất. Sau khi tính toán, nồng độ của hầu hết các chất ô nhiễm cơ bản trong khói thải máy phát điện đều nằm trong giới hạn cho phép (QCVN 19: 2009/BTNMT, cột B), do đó tác động của khí thải từ máy phát điện đối với môi trường không khí không đáng kể và có thể bỏ qua.

2.2.2.Tác động đến môi trường nước

Tác động do nước thải

Bảng 2. 2. Lượng nước thải của Nhà máy

|

TT |

Công đoạn phát sinh nước thải |

Quy mô |

Khối lượng phát sinh tối đa (m3/ ngày.đêm) |

|

1 |

Hoạt động sinh hoạt của CBCNV |

100 người |

8,35 |

|

2 |

Hoạt động sản xuất |

|

|

|

2.1 |

Nước thải từ quá trình làm sạch bề mặt trước khi phun sơn tĩnh điện |

9.000 sản phẩm/năm |

16,2 |

|

2.2 |

Nước cấp cho hoạt động làm mát sản phẩm định hình nhôm |

9.000 sản phẩm/năm |

5 |

|

2.3 |

Nước thải từ bể nước tuần hoàn của hệ thống thu gom xử lý khí thải |

- |

2 |

|

2.4 |

Nước vệ sinh bể chứa nước thải của quá trình làm sạch bề mặt nhôm |

|

1 |

|

|

Tổng |

|

32.55 |

Tổng lượng nước thải phát sinh của Dự án là 14,85 m3/ng.đ.

- Nước thải sinh hoạt phát sinh từ hoạt động sinh hoạt của cán bộ công nhân viên. Dòng nước thải này chủ yếu chứa hàm lượng cao các chất hữu cơ, chất rắn lơ lửng, dầu mỡ, chất dinh dưỡng và vi trùng. Nếu không được xử lý, nước thải sẽ gây ô nhiễm môi trường nước.

- Nước thải sản xuất chứa dung dịch tẩy rửa, dầu mỡ, chất rắn lơ lửng, kim loại. Các chất hóa học này gây ô nhiễm nghiêm trọng đến môi trường sống của những loài cá và ảnh hưởng đến con người nếu tiếp xúc và sử dụng nên cần có biện pháp xử lý triệt để.

2.2.2.2.Tác động do nước mưa chảy tràn

Lưu lượng nước mưa chảy tràn cao nhất là 0,11 m3/s. Tải lượng chất ô nhiễm trong nước mưa chảy tràn được thể hiện như sau:

|

Stt |

Thông số ô nhiễm |

Nồng độ (mg/L) |

Tải lượng (kg/s) |

|

1 |

Chất rắn lơ lửng |

10 – 20 |

1,1 – 2,2 |

|

2 |

COD |

10 – 20 |

1,1 – 2,2 |

|

3 |

Tổng Nitơ |

0,5 – 1,5 |

0,06 -0,17 |

|

4 |

Tổng photpho |

0,004 – 0,03 |

0,0005 – 0,003 |

Tại khu vực dự án đã được bê tông hóa hoặc trồng các cây xanh cũng như không có khu vực nào bị nhiễm bẩn. Do đó nước mưa chảy tràn được dẫn trực tiếp vào các hố ga (có lắp đặt song chắn rác) nằm dọc theo tuyến đường nội bộ và chảy vào các hố ga thu nước mưa quanh dự án.

2.2.3.Tác động do chất thải rắn

Chất thải rắn sinh hoạt

Với lượng cán bộ công nhân viên làm việc dự kiến là 100 người thì khối lượng rác thải sinh hoạt phát sinh trong một ngày sẽ là 65 kg/ngày. Thành phần chất thải rắn sinh hoạt phát sinh chủ yếu là các chất hữu cơ dễ phân huỷ (như đồ ăn, rau, quả,..) có khả năng gây mùi hôi khó chịu cho không khí xung quanh; Các chất khó phân hủy như túi nilon đựng thực phẩm,... Các thùng, hộp carton, vỏ lon bia, nước ngọt. là những phế thải có khả năng tái chế lại được nếu có giải pháp thu gom, xử lý hợp lý.

Khối lượng các loại bùn cặn phát sinh từ các khu vực này ước tính khoảng 100 kg/tháng.

2.2.3.2.Chất thải rắn sản xuất

Chất thải sản xuất phát sinh từ quá trình hoạt động của dự án dự kiến bao gồm:

Bảng 2. 3. Khối lượng CTR sản xuất

|

TT |

Công đoạn phát sinh |

Loại chất thải |

Khối lượng phát sinh |

|

|

|

|

(kg/tháng) |

|

1 |

Quá trình đùn ép |

Đầu mẩu nhôm |

85,8 |

|

2 |

Từ lọc bụi của công đoạn cắt |

Bụi nhôm |

75 |

|

3 |

Từ công đoạn lọc bụi |

Túi vải |

6 |

|

4 |

Từ công đoạn đóng gói |

Palet, bao bì rách hỏng |

27 |

|

Tổng lượng chất thải |

193,8 |

||

Đây là những chất thải không bị phân hủy, không gây mùi. Tuy nhiên nếu không được thu gom sẽ làm mất cảnh quan, ảnh hưởng đến môi trường khu vực.

2.2.3.3.Chất thải rắn nguy hại

Chất thải nguy hại phát sinh từ quá trình sản xuất của Công ty bao gồm: Bùn thải từ quá trình xử lý nước thải sản xuất, vỏ thùng chứa hóa chất, giẻ lau dính dầu mỡ, dầu mỡ thải, bóng đèn huỳnh quang hỏng, bụi sơn…

Thành phần và khối lượng chất thải nguy hại phát sinh trong quá trình hoạt động của Dự án được trình bày trong Bảng sau:

Bảng 2. 4. Khối lượng CTR nguy hại

|

Stt |

Loại chất thải |

Trạng thái (Rắn/lỏng/bùn) |

Khối lượng (Kg/tháng) |

Mã CTNH |

|

1 |

Bóng đèn huỳnh quang thải |

Rắn |

1 |

16 01 06 |

|

2 |

Giẻ lau dính dầu nhớt |

Rắn |

15,6 |

18 02 01 |

|

3 |

Dầu nhớt thải |

Lỏng |

8 |

17 02 04 |

|

4 |

Pin, ắc quy thải |

Rắn |

0,5 |

16 01 12 |

|

5 |

Thùng đựng dầu nhớt |

Rắn |

8,5 |

18 01 02 |

|

6 |

Mực in thải |

Rắn |

0,65 |

08 02 01 |

|

7 |

Cặn thải dạng bùn chứa các thành phần nguy hại |

Bùn |

4,8 |

05 02 01 |

|

8 |

Bao bì cứng thải bằng các loại vật liệu khác |

Rắn |

6,7 |

18 01 04 |

|

|

Túi lọc bụi sơn, giẻ lau, găng tay dính nhiễm TPNH |

Rắn |

6,5 |

180201 |

|

|

Tổng |

|

52,25 |

|

Lượng chất thải rắn nguy hại ước tính khoảng 52,25 kg/tháng, tương đương 627kg/năm. Lượng chất thải nguy hại gây ảnh hưởng trực tiếp đến môi trường và sức khoẻ của cán bộ công nhân viên nếu không được thu gom, phân loại và xử lý.

2.2.4.Tác động không do chất thải

Tác động do ô nhiễm nhiệt

Nhiệt phát sinh từ khu vực đặt lò hơi, hệ thống điều hòa,… Nhiệt độ ảnh hưởng đến độ bốc hơi, phát tán bụi, các khí thải cũng như tác động đến khả năng trao đổi khí của cơ thể con người. Không những thế, nhiệt độ làm cho con người nhanh chóng mệt mỏi, khát nước, nhức đầu, chóng mặt...

2.2.4.2.Tác động do tiếng ồn

Tiếng ồn trong sản xuất phát sinh chủ yếu từ máy phát điện, máy ép khuôn, máy cắt và hoạt động vận chuyển, bốc dỡ nguyên nhiên liệu, sản phẩm ra vào nhà máy. Trong các nguồn gây ồn nêu trên, nguồn gây ồn lớn nhất là quá trình mài, khắc CNC, Máy rung. Độ ồn giảm dần theo khoảng cách, ở khoảng cách >200m độ ồn nằm trong giới hạn cho phép theo QCVN 27:2010/BTNMT (khu vực thông thường, 6h – 21h)

2.2.4.3.An toàn lao động và sức khỏe, bệnh nghề nghiệp

Đối với vấn đề an toàn lao động như: vận chuyển, bốc dỡ hàng hoá, lắp đặt thiết bị máy móc, sử dụng thiết bị điện,… đều là những nguồn có khả năng gây tác động lớn đến giá trị tài sản, tính mạng con người và môi trường.

Đối với sức khoẻ: trong quá trình hoạt động của nhà máy sẽ phát sinh các nguồn gây ô nhiễm môi trường có thể gây tác động trực tiếp đến cộng đồng người lao động và cộng đồng người dân xung quanh ảnh hưởng đến hoạt động và sức khỏe của họ.

2.2.4.4.Tác động từ hoạt động giao thông

Các xe tải vận chuyển nguyên liệu cũng như thành phẩm có thể làm gia tăng kẹt xe, cản trở giao thông đi lại

2.2.4.5.Tác động đến kinh tế - xã hội

Tác động tích cực: Nhà máy đi vào hoạt động sẽ tạo nguồn thu cho Ngân sách nhà nước, tạo công ăn việc làm ổn định cho một phần người lao động tại địa phương, góp phần váo phát triển kinh tế cho tỉnh Hòa Bình

>>> XEM THÊM: Thuyết minh dự án đầu tư xây dựng Nhà máy xử lý chất thải rắn sinh hoạt

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sơ chế, chế biến cà phê nhân

- › Báo cáo đề xuất cấp GPMT dự án đầu tư nhà máy sản xuất vật tư y tế tiêu hao

- › Tham vấn báo cáo đánh giá tác động môi trường dự án đô thị sinh thái

- › Báo cáo ĐTM dự án khu biệt thư nhà vườn, trồng rừng kết hợp du tịch sinh thái

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy công nghệ thực phẩm

- › Phương án thiết kế hệ thống xử lý bụi cho thiết bị xử lý xỉ và nấu chảy nhôm

- › Báo cáo đánh giá tác động môi trường dự án trồng cây dược liệu dưới tán rừng

- › Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nông trường trà

- › Báo cáo đề xuất cấp GPMT trang trại chăn nuôi bò và nhà máy chế biến sữa

- › Báo cáo đề xuất Giấy phép môi trường Nhà máy sản xuất sắt thép

Gửi bình luận của bạn