Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy vật liệu Polymer công nghệ cao

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án nhà máy vật liệu Polymer công nghệ cao. Quy mô sản phẩm: 1.300 tấn/năm (sản xuất vật liệu Polymer tiên tiến, đa lớp, đẳng hướng; vật liệu Polymer phủ đa lớp kết hợp sử dụng công nghệ laser, công nghệ plasma).

Ngày đăng: 07-11-2024

610 lượt xem

Chương V.......................................................................... 79

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN..............79

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư: ...... 79

1.1. Thời gian dự kiến vận hành thử nghiệm............................................79

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý

2. Chương trình quan trắc chất thải trong giai đoạn vận hành...................... 82

2.1. Chương trình quan trắc môi trường định kỳ........................................ 82

2.2. Chương trình quan trắc tự động, liên tục chất thải:.................................. 83

3. Kinh phí thực hiện quan trắc môi trường hằng năm.............................. 83

Chương VI................................................................................... 84

CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ..............................84

CHƯƠNG I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư

- Tên chủ dự án đầu tư: Công ty TNHH công nghệ cao Polymer

- Địa chỉ trụ sở chính: ......Khu Công nghiệp Công nghệ cao 2, Khu Công nghệ cao Hòa Lạc

- Người đại diện theo pháp luật của chủ dự án đầu tư: ....... - Chức vụ: Chủ tịch

- Điện thoại: ..........

- Giây chưng nhân đăng ky doanh nghiêp công ty cô phân sô: ......, đăng kí lần đầu ngày 26 tháng 02 năm 2016; đăng ký thay đổi lần thứ 9, ngày 09 tháng 5 năm 2022 do Sơ Kê hoach va Đâu tư thanh phô Ha Nôi câp.

2. Tên dự án đầu tư

- Tên dư an đâu tư “Xây dưng lai khu tâp thê sô”

- Địa điểm thực hiện dự án đầu tư: ............. phương Trang Tiên, quân Hoan Kiêm, thanh phô Ha Nôi.

- Cơ quan thẩm định thiết kế xây dựng: Sở xây dựng Ha Nôi

- Quyết định phê duyệt báo cáo đánh giá tác động môi trường dự án “Nhà máy vật liệu Polymer công nghệ cao” số ...../QĐ-UBND ngày 29 tháng 11 năm 2021.

- Quy mô của dự án đầu tư: Dự án nhóm A (Theo điều 9, luật đầu tư công số 39/2019/QH14 ngày 13/06/2019).

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

3.1. Công suất của dự án đầu tư

* Quy mô sản phẩm: 1.300 tấn/năm (sản xuất vật liệu Polymer tiên tiến, đa lớp, đẳng hướng; vật liệu Polymer phủ đa lớp kết hợp sử dụng công nghệ laser, công nghệ plasma).

* Quy mô xây dựng:

Loại công trình: Công trình công nghiệp.

Diện tích khu đất: khoảng 15.021 m2. Các chỉ tiêu quy hoạch, kiến trúc

- Diện tích xây dựng: khoảng 8.843 m2.

- Tổng diện tích sàn xây dựng: khoảng 18.050 m2 gồm các hạng mục công trình:

+ Nhà xưởng, phụ trợ sản xuất: diện tích sàn xây dựng khoảng 13.369 m2. + Nhà văn phòng...: diện tích sàn xây dựng khoảng 5.056 m2.

+ Các hạng mục phụ trợ: diện tích sàn xây dựng khoảng 425 m2.

- Mật độ xây dựng thuần (không bao gồm hạ tầng kỹ thuật, nhà để xe, tiểu cảnh...): khoảng 56%.

- Hệ số sử dụng đất: khoảng 1,2 lần

- Tầng cao công trình: 1, 2 và 5 tầng (không kể tầng hầm, tầng mái)

- Tỷ lệ diện tích đất cây xanh: khoảng 20% * Quy mô lao động: khoảng 140 người.

3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

Từ nhựa hạt sản xuất thành màng nhựa, sản phẩm của Dự án có các quy trình sản xuất như sau:

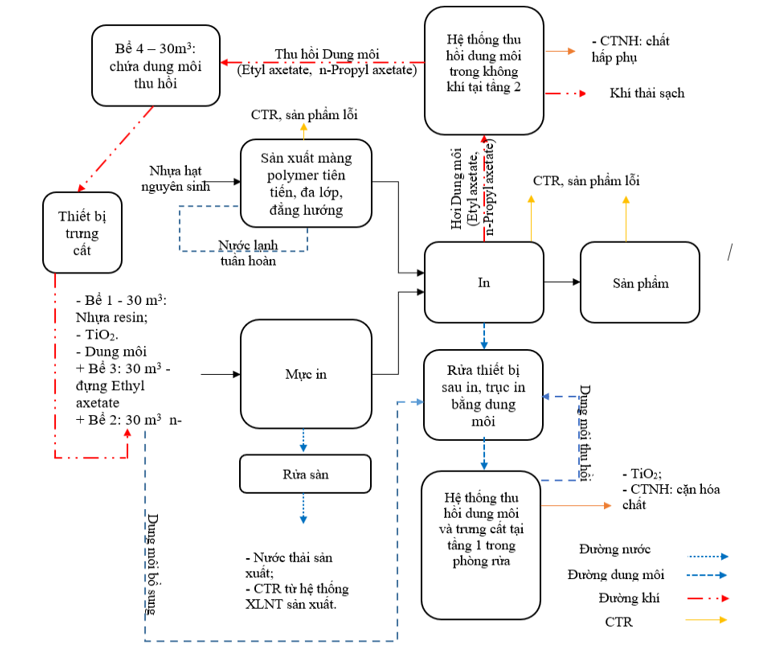

Hinh 1. Sơ đồ tổng quát công nghệ sản xuất

a. Quy trình công nghệ sản xuất màng polymer tiên tiến, đa lớp, đẳng hướng

Hiện nay, cácloại màng polymer được sử dụng có nhiều loại: polycarbonat (PC), polyvinylchloride (PVC), polypropylen (PP), oriented polypropylen (OPP), biaxially oriented polypropylen (BOPP), v.v.. Trong các loại màng trên, PC, PP, OPP, PVC là thông dụng hơn cả dùng làm màng sử dụng trong in ấn.

Sản phẩm của Dự án là màng BOPP. Màng BOPP có tên tiếng Anh là Biaxial Oriented Polypropylene là màng định hướng được kéo căng theo cả hai hướng dọc và ngang máy, tạo ra sự định hướng chuỗi phân tử theo hai hướng. Màng định hướng sẽ làm tăng độ dẻo dai, tăng độ cứng, tăng cường độ trong, cải thiện khả năng chống dầu mỡ và tăng cường tính chất ngăn cản hơi nước và oxy, có khả năng chịu va đập, chịu va đập ở nhiệt độ thấp và khả năng chịu uốn. Đặc biệt, công nghệ của Dự án có khả năng sản xuất ra loại màng có nhiều lớp (có khả năng tới 13 lớp), đồng nghĩa với việc là có khả năng sản xuất ra nhiều loại màng có các tính chất đặc biệt khác nhau do Dự án nghiên cứu phát triển. Chiều dày lớp màng cũng rất nhiều loại, từ vài micron cho đến 300 micron đáp ứng nhu cầu đa dạng của thị trường.

Để sản xuất màng BOPP, Dự án sử dụng quy trình đùn thổi bong bóng hình ống. Quy trình này như sau:

Hinh 2. Quy trình công nghệ sản xuất màng polymer tiên tiến, đa lớp, đẳng hướng màng

Nguyên lý của quy trình công nghệ đùn thổi bong bóng

+ Chuẩn bị vật liệu: Hạt nhựa PP là viết tắt củaPolypropylen là một loại polymer là sản phẩm của phản ứng trùng hợp Propylen. Hạt nhựa PP có tính bền cơ học cao (bền xé và bền kéo đứt), khá cứng vững, không bị kéo giãn dài do đó được chế tạo thành sợi. Đặc biệt khả năng bị xé rách dễ dàng khi có một vết cắt hoặc một vết thủng nhỏ. Trong suốt, độ bóng bề mặt cao cho khả năng in ấn cao, nét in rõ. Hạt nhựa PP không màu không mùi, không vị, không độc. Hạt nhựa PP cháy sáng với ngọn lửa màu xanh nhạt, có dòng chảy dẻo, có mùi cháy gần giống mùi cao su. Khi chuẩn bị vật liệu hạt nhựa PP nguyên chất và các chất phụ gia liên quan được trộn và xay thích hợp.

+ Khử ẩm: Hạt nhựa nguyên sinh thôngthường có dạng viên trong quá trình phân phối, vận chuyển và lưu kho hạt nhựa hút ẩm từ không khí. Tùy theo đặc tính môi trường ở từng vị trí và địa lý mà độ ẩm này là cao hay thấp. Hạt nhựa bị ẩm dẫn đến tính chất vật lý của nhựa sẽ thay đổi và làm cho sản phẩm bị các lỗi như bọt khí, rỗ khí. Để khắc phục những vấn đề trên, việc sấy nhựa trước sản xuất là điều vô cùng cần thiết. Độ ẩm của vật liệu đã chuẩn bị phải được loại bỏ trước khi đưa vào sản xuất. Vật liệu đã khử ẩm được chuyển tự động đến phễu nạp vật liệu cho bước quy trình tiếp theo.

+ Lọc: Hạt nhựa PP có thể bị lẫn tạp chất ảnh hưởng đến chất lượng màng BOPP cần phải loại bỏ, vì vậy, trước khi đưa vào sản xuất, hạt nhựa PP cần được lọc tạp chất.

+ Đùn: màng thổi là thực chất là một quá trình đùn được sử dụng để chế tạo các sản phẩm màng. Khuôn ép đùn có dạng hình tròn và sử dụng áp suất không khí được sử dụng để mở rộng màng hơn nữa. Vật liệu được nung nóng tới nhiệt độ khoảng 80ᵒC tạo ra vật liệu từ chất rắn chảy chuyển pha sang mềm nhũn và được đồng nhất.

Sau đó được cho ra khỏi khuôn, nó được kết nối với màng và được kéo qua hệ thống với tốc độ chậm. Tốc độ trục vít, bộ kéo và bộ phận của máy đùn được tính toán tự động điều khiển đồng bộ với nhau.

+ Thổi: sau khi vật liệu được làm tan chảy ở công đoạn trên và đi qua khuôn hình tròn sẽ được thổi không khí qua vành khí để mở rộng đường kính bong bóng tới kích thước giới hạn.

Quá trình thổi màng có thể sản xuất nhiều loại sản phẩm, từ màng đơn lớp đơn giản đến cấu trúc nhiều lớp phức tạp. Các cấu trúc màng nhiều lớp có thể được tạo ra bằng cách tạo màng thổi và kết hợp hai hoặc nhiều lớp polyme. Khuôn thổi là bộ phận quan trọng, đây là bộ phận tạo ra số lớp màng, số lớp màng của Dự án có tới 13 lớp.

+ Tạo hình: sau khi bong bóng được mở rộng đến kích thước mong muốn, nó được duy trì hình dạng trong một thời gian nhất định nhờ vào khuôn bong bóng, đồng thời, bong bóng được điều áp bên trong bằng không khí được cung cấp qua trục khuôn. Không khí được giữ bởi các con lăn ở đáy của bong bóng, vì vậy nó sẽ làm phồng ống màng để tạo thành một bong bóng lớn, đồng thời làm biến dạng bề dày màng mỏng đến độ dày màng cuối cùng. Khi bong bóng được thổi phồng đúng cách, không khí đi vào bong bóng sẽ thay thế không khí đẩy ra khỏi bong bóng, vì tổng áp suất trong bong bóng phải không đổi để cung cấp duy trì đường kính bong bóng và kích thước màng đồng nhất. Màng thường có độ dày dưới 0,254 mm, thực tế có thể có độ dày tới 0,5 mm. Càng thổi nhiều lần, màng cuối cùng càng mỏng.

+ Ổn định: tiếp theo bong bóng được làm lạnh để đông đặc polyme. Có 2 phương pháp làm mát, làm mát bằng không khí và làm mát bằng nước. Dự án lựa chọn phương pháp làm mát bằng nước do nó có các ưu điểm là làm lạnh rất nhanh, giữ cho độ kết tinh của màng thấp trong khi vẫn giữ được bản chất vô định hình của nó, phương pháp làm mát này như sau: kích thước bong bóng được giới hạn và được hiệu chỉnh bởi một màn nước làm mát hình khuyên bao phủ bề mặt bong bóng bên ngoài. Bong bóng tiếp xúc với nước được dẫn hướng và kiểm soát bởi một vành hình khuyên. Quá trình làm mát bong bóng nhanh chóng do dòng nước tạo ra sẽ hạn chế sự kết tinh và tạo ra màng có độ bền chống thủng, rách, trong, bóng hơn màng của quá trình thổi làm mát bằng không khí. Sau khi làm mát, màng đi qua một khung thu nhỏ và tiếp tục đi qua các trạm khử nước, tháo nước.

Thiết bị hạ nguồn bao gồm hiệu chuẩn bong bóng, khung thu gọn, và các trạm kéo, căng và quay. Độ dày màng và kiểm soát quá trình là sự cân bằng giữa tốc độ làm mát, chiều dài bong bóng, tỷ lệ thổi phồng và độ căng của màng.

+ Thu: sau khi kết thúc giai đoạn làm mát bong bóng được thu nhỏ dần bằng khung thu nhỏ.

+ Kẹp: cuối cùng của giai đoạn thu nhỏ là công đoạn kẹp bong bóng thành tấm phẳng. Tại đây tấm phẳng này được kéo theo phương thẳng và căng theo phương ngang để đạt được độ dày cuối cùng và tiếp tục tạo ra tính định hướng2 trục của màngpolymer.

+ Tách: sau đó tấm phẳng được chia thành hai màng riêng biệt.

+ Xử lý corona: đối với các loại màng yêu cầu có độ thấm ướt và độ bám dính của mực, lớp phủ và chất kết dính cao thì phải qua công đoạn xử lý corona. Xử lý corona đạt hiệu quả tốt nhất khi chất nền được xử lý tại thời điểm ép đùn, tạo màng, do đó công đoạn này sẽ được thực hiện ngay sau khi tách tấm.

+ Cuộn: cuối cùng màng được cuộn lại thành 2 cuộn cho 1 bong bóng.

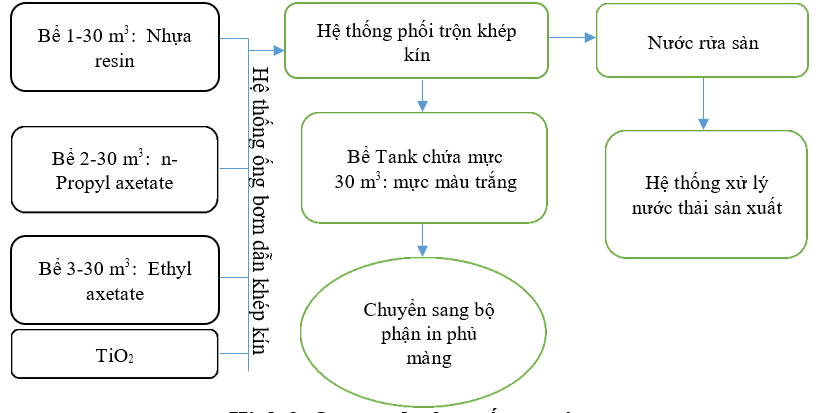

b. Công nghệ sản xuất mực in

Mực phủ có thành phần cơ bản như sau:

- Chất tạo màu: dioxit titan (TiO2)

- Dung môi: Ethyl axetate, n-Propyl axetate. - Nhựa resin

Quy trình công nghệ sản xuất mực phủ cũng như quy trình sản xuất mực là quá trình phân tán các thành phần mực với nhau.

Hinh 3. Quy trình sản xuất mực in

+ Chuẩn bị vật liệu: tất cả các loại vật liệu trước khi đưa vào sản xuất đều phải được kiểm tra chất lượng đáp ứng theo tiêu chuẩn quy định.

+ Pha trộn chất mang: các chất thuộc thành phần chất mang được cân khối lượng theo thành phần của hợp chất và đổ vào khuấy và đun ở nhiệt độ nhất định. Sau một thời gian nhất định hoàn thành pha chế chất mang.

+ Pha trộn chất mang và pigment: sau khi chất mang đã nguội sẽ được trộn với pigment với tỷ lệ thích hợp. Nếu trong chất mang đã có phụ gia chất làm khô thì phải sử dụng máy khuấy chân không. Nếu trong chất mang chưa có phụ gia chất làm khô thì chỉ cần sử dụng máy khuấy thông thường.

+ Nghiền hỗn hợp chất mang và pigment: đây chính là quá trình phân tán, quá trình chủ yếu của côngnghệ sản xuất mực. Quá trình phân tán được thực hiện càngnhiều lần càng tốt. Với các hỗn hợp có độ nhớt thấp thì sử dụng máy nghiền 3 trục để phân tán, với các hỗn hợp có độ nhớt cao thì sử dụng máy nghiền bi để phân tán. Dự án sản xuất mực phủ có độ nhớt cao nên sử dụng máy nghiền bi.

+Pha trộn: mục đích điều chỉnh tính lưu động của mực và tăng khối lượng sử dụng. Nếu trong chất mang đã có phụ gia chất làm khô thì phải sử dụng máy khuấy chân không. Nếu trong chất mang chưa có phụ gia chất làm khô thì chỉ cần sử dụng máy khuấy thông thường.

+ Nghiền hỗn hợp mực: phân tán hỗn hợp mực kết thúc quá trình sản xuất.

+ Đóng gói: đóng gói trong thùng kín bảo quản tránh tiếp xúc không khí làm khô hỏng mực.

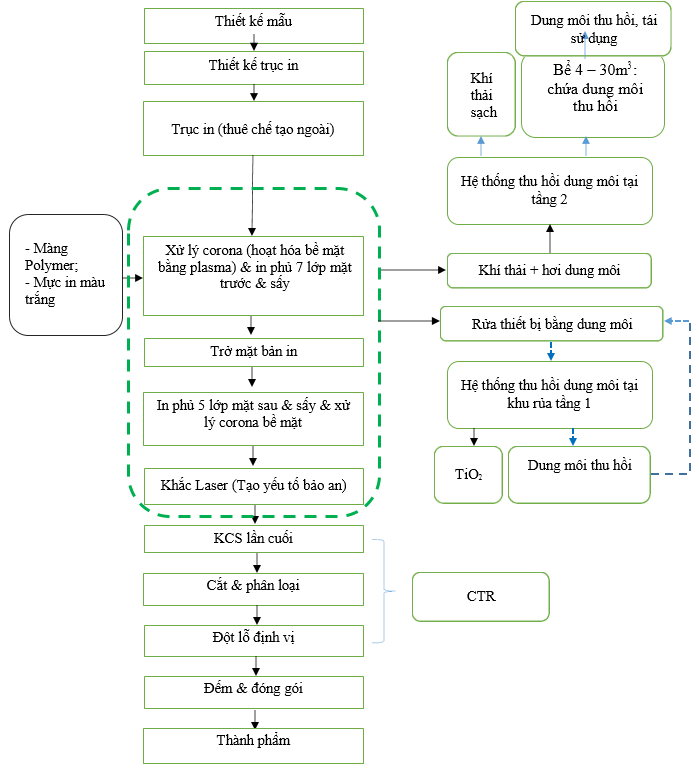

c. Công nghệ in

Quy trình công nghệ sản xuất bao gồm các công đoạn chính sau:

Hinh 4: Sơ đồ quy trình in

+ Thiết kế trục in: trên cơ sở thiết kế mẫu của khách hàng, tiến hành thiết kế quy trình sản xuất sản phẩm và thiết kế trục in (lập file thiết kế trục in). In ống đồng là một trong các công nghệ in chính, được gọi là in ống đồng vì trục in được mạ một lớp đồng dày khoảng 100 microns, là lớp nhận hình ảnh. Nó còn được gọi là in lõm vì các phần tử in được khắc sâu và nằm dưới bề mặt trục in, phần tử không in nằm trên bề mặt trục in. Trục ống đồng truyền hình ảnh trực tiếp lên vật liệu in.

Trục in được thuê bên ngoài chế tạo, không thực hiện chế tạo trục in tại nhà máy. Trục in sau khi thuê bên ngoài chế tạo được nhúng trong bể mực nơi các vùng

được khắc sẽ lấy mực. Mực ở phần tử không in được gạt sạch bởi dao gạt mực, dao gạt mực thường được đặt càng gần điểm ép in càng tốt, bởi vì làm cho mực trong các ô phần tử in có ít thời gian hơn để khô trước khi truyền mực sang vật liệu in. Sau khi trục in quay qua dao gạt mực thì chỉ còn mực chứa trong các ô phần tử in, và mực từ các ô này truyền vào bề mặt vật liệu in nhờ áp lực in cao do trục cao su ở mặt sau của vật liệu in tạo ra tiếp xúc vật liệu in với các vùng bị lõm và bám vào vật liệu.

+ Kiểm tra chất lượng màng polymer và mực: màng polymer và mực trước khi đưa vào sản xuất phải được kiểm tra chất lượng.

+ Xử lý corona: trước khi in phủ bề mặt, màng polymer được xử lý corona để đảm bảo độ bám dính.

+ In ống đồng phủ mặt trước:

Vận hành hoạt động của máy được tự động hóa ở mức độ rất cao, từ tự động pha chế, cung cấp, điều chỉnh, kiểm tra chất lượng mực, tự động nạp và lấy sản phẩm, tự động điều chỉnh định vị chồng màu in, tự động kiểm tra chất lượng in, tự động kiểm tra, điều chỉnh nhiệt độ lưu lượng không khí sấy sản phẩm,…Khả năng tự động hóa cao này làm cho máy tạo ra sản phẩm có chất lượng rất cao và đồng đều ổn định. Ngoài ra, máy còn được trang bị hệ thống plasma để xử lý corona bề mặt màng sau khi in phủ, kết quả là màng sau khi in phủ có khả năng in ấn rất tốt.

In ống đồng thường sử dụng mực gốc dung môi. Các quy trình sử dụng mực dung môi có năng suất cao hơn đáng kể so với các quy trình sử dụng mực gốc nước. Bản chất bay hơi dung môi cho phép mực khô nhanh hơn nhiều và cho phép in nhanh hơn chạy. In ống đồng có khả năng tái tạo hình ảnh có tông màu liên tục chất lượng cao, đặc biệt là khi sử dụng mực bóng.

Có một số giải pháp có sẵn để giảm gây ô nhiễm môi trường của công nghệ in ống đồng. Cụ thể: giảm thể tích thùng mực, cải tiến lỡi dao gạt mực dẫn đến giảm mức tiêu hao mực; lắp đặt hệ thống thu hồi và xử lý khí thải giảm ô nhiễm do dung môi gây ra; áp dụng các giải pháp thay thế hóa chất tối giảm sử dụng các loại hóa chất gây ô nhiễm.

+ Trở mặt: để in mặt sau, sau khi in xong lớp 7 và sản phẩm được sấy khô, màng polymer được trở mặt để tiếp tục in mặt sau.

+ In phủ mặt sau: từ lớp 8 đến lớp 12 sẽ in các chức năng khác nhau của mặt sau tùy thuộc vào thiết kế. Thông thường lớp 8 và lớp 9 sẽ in các hình ảnh phức tạp, từ lớp 10 đến màu 12 in phủ. Trong quá trình in chất lượng sản phẩm luôn được kiểm soát. Sau mỗi lớp in sản phẩm được sấy khô mực trước khi in màu tiếp theo.

+ Xử lý corona: sau khi in phủ bề mặt, màng polymer được xử lý corona để lớp phủ của màng polymer có khả năng bám dính mực khi sản phẩm được sử dụng in ấn.

+ Khoan laser: đối với các sản phẩm thiết kế có yếu tố đặc biệt tạo ra bằng công nghệ khoan laser thì màng polymer sau khi in phủ 2 mặt sẽ được gia công công đoạn này. Thiết bị khắc laser có thể là thiết bị độc lập với máy in (offline) cũng có thể lắp trên máy in (inline). Dự án lựa chọn phương án thiết bị lắp trên máy in.

+ KCS lần cuối: mặc dù tại mỗi màu in đều có thiết bị kiểm tra chất lượng, nhưng trước khi kết thúc quá trình in, sản phẩm lần nữa lại được kiểm tra chất lượng bằng hệ thống camera và phần mềm nhận dạng hình ảnh. Tại đây, những sản phẩm không đạt chất lượng sẽ được đánh dấu để thông báo cho công đoạn cắt phân loại.

+ Cắt & phân loại: sau khi in xong sản phẩm được chuyển sang công đoạn cắt thành tấm và phân loại. Những sản phẩm không đạt yêu cầu chất lượng sẽ được tự động chuyển tới máy cắt hủy.

+ Đột lỗ định vị: tương tự như giấy in cotton, các tấm màng polymer đã phủ mực cần được đột lỗ định vị cho các công đoạn sản xuất sau.

+ Đếm & đóng gói: sau cùng sản phẩm được đếm số lượng và đóng gói.

3.3. Sản phẩm của dự án đầu tư

- San phâm cua dư an là: 1.300 tấn/năm (sản xuất vật liệu Polymer tiên tiến, đa lớp, đẳng hướng; vật liệu Polymer phủ đa lớp kết hợp sử dụng công nghệ laser, công nghệ plasma).

- Sản phẩm của Dự án là sản xuất vật liệu Polymer tiên tiến chất lượng cao là màng BOPP nhiều lớp, đẳng hướng, có cấu tạo lên tới 11 lớp. Hiện nay tại thị trường Việt Nam chưa sản xuất được và đang phải nhập khẩu 100% cho nhu cầu trong nước..

- Sản phẩm vật liệu nền Polymer được phủ mực in bằng công nghệ cao có độ bền chịu được môi trường khắc nghiệt, hóa chất mà không bị bong tróc. Sản phẩm phủ có khả năng bám mực đảm bảo cho công đoạn in tiếp theo. Màng phủ được kết hợp sử dụng công nghệ laser để tạo ra những tính năng bảo mật cao.

- Sản phẩm của Dự án là màng Polymer đa lớp, đẳng hướng phủ đa lớp, chất lượng cao. Đây là sản phẩm có nhiều tính năng ưu việt, nổi trội như không biến dạng, không thay đổi đặc tính hoá lý, tồn tại lâu bền trong môi trường khí hậu nhiệt đới khắc nghiệt (nhiệt độ cao, độ ẩm lớn, khí hậu thay đổi 4 mùa) và trong môi trường hoá chất.

- Sản phẩm vật liệu polymer tiên tiến chất lượng cao, đa lớp và vật liệu phủ màng polymer kết hợp sử dụng công nghệ laser, công nghệ plasma của Dự án phù hợp với Mục 101 (Vật liệu polyme tiên tiến và composite nền cao phân tử chất lượng cao sử dụng trong môi trường khắc nghiệt, bền với khí hậu nhiệt đới), Phụ lục II- Danh mục công nghệ cao được ưu tiên đầu tư phát triển ban hành theo Quyết định 38/2020/QĐ-TTg ngày 30/12/2020 của Thủ tướng Chính phủ về danh mục công nghệ cao được ưu tiên đầu tư phát triển.

- Sản phẩm vật liệu nền polymer của dự án là loại tiến tiến và nhằm đáp ứng yêu cầu thị trường trong mảng công nghệ cao, công nghệ in bảo an. Các sản phẩm này hiện chưa được sản xuất trong nước và phải nhập khẩu từ nước ngoài. Sản phẩm của dự án Nhà máy polymer công nghệ cao hoàn toàn có khả năng thay thế sản phẩm nhập ngoại và có sức cạnh tranh cả về chất lượng và giá cả.

- Tất cả sản phẩm của nhà máy được cung cấp cho các nhà máy, đơn vị có như cầu trong nước Việt Nam.

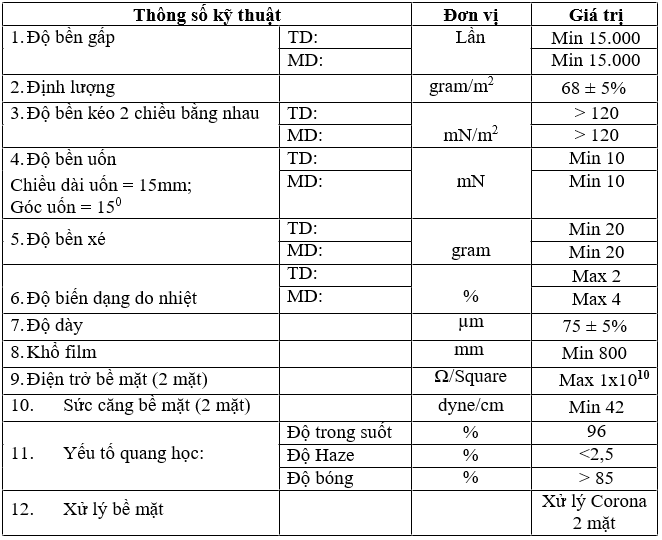

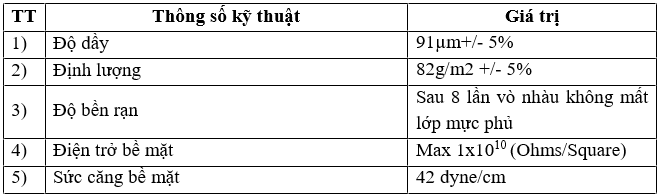

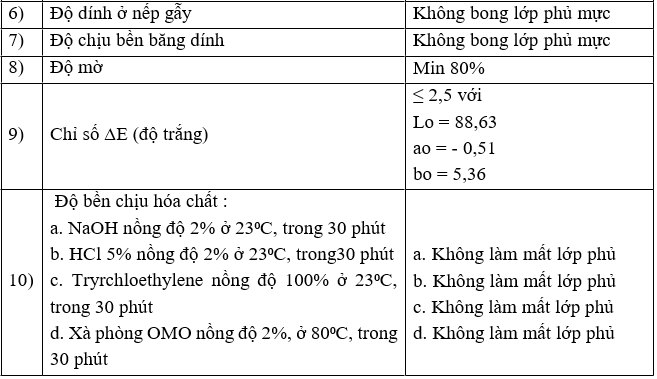

- Các thông số kỹ thuật của sản phẩm

Bang 1: Thông số kỹ thuật của vật liệu Polymer tiến tiến, đa lớp, đẳng hướng

Bang 2: hống số kỹ thuật của vật liệu nền polyner phủ màng

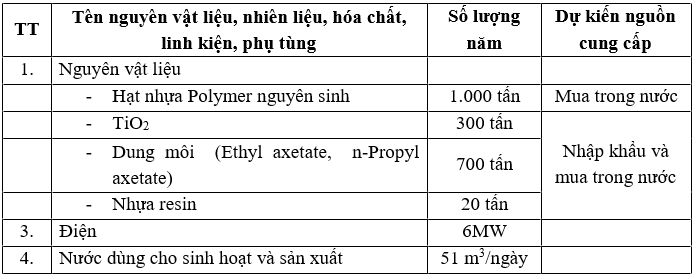

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

a. Các loại nguyên, nhiên, vật liệu chính

Bang 3: Các loại nguyên, nhiên, vật liệu chính của nhà máy

b. Nhu cầu sử dụng nước

* Nguồn cấp

- Nguồn nước cấp cho dự án được lấy từ hệ thống cấp nước của Khu công nghệ cao Hòa Lạc.

- Điểm đấu nối cấp nước: điểm chờ cấp nước tại đường ống cấp nước D100 trên đường C3

* Tính toán nhu cầu dùng nước:

- Cơ sở tính toán lưu lượng nước thải sinh hoạt: Chỉ tiêu cấp nước cho sinh hoạt được lấy căn cứ theo TCVN 4513 : 1988: Cấp nước bên trong – Tiêu chuẩn thiết kế và TCXDVN 33:2006: Cấp nước – Mạng lưới đường ống và công trình – Tiêu chuẩn thiết kế, cụ thể như sau:

+ Tiêu chuẩn TCVN 4513 : 1988: Cấp nước bên trong – Tiêu chuẩn thiết kế quy định: Định mức nước cấp sinh hoạt cho bếp ăn tập thể: 18-25 lít/suất ăn. Lấy định mức 20 lít/suất ăn làm cơ sở tính toán.

+ Tiêu chuẩn TCXDVN 33:2006: Cấp nước – Mạng lưới đường ống và công trình – Tiêu chuẩn thiết kế quy định:

Bộ phận văn phòng: Theo bảng 3.1 của tiêu chuẩn, định mức nước cấp cho ăn uống, sinh hoạt cho các cán bộ văn phòng của nhà máy từ 22 – 45 lít/người.ca. Lấy định mức 50 lít/người.ngày làm cơ sở tính toán.

Bộ phận công nhân: Theo bảng 3.4 của tiêu chuẩn, định mức sử dụng nước sinh hoạt trong cơ sở sản xuất công nghiệp tính cho 1 người trong 1 ca (đối với phân xưởng tỏa nhiệt <20 Kcal/m3.giờ) là 50 lít/người.ngày.

Nước cấp bù cho hệ thống làm mát (tuần hoàn tái sử dụng)

– Lượng nước cấp theo hồ sơ của nhà cung cấp.

Rửa các máy móc, thiết bị, ống đồng: bằng dung môi

Lượng khách dao động từ 20-100 người ngày, lấy 100 người làm cơ sở tính toán. Dựa vào các số liệu dự án và các chỉ tiêu cấp nước, nhu cầu dùng nước của dự án được tính toán và tổng hợp trong Bảng dưới đây:

c. Nhu cầu sử dụng điện

* Nguồn điện:

Nguồn điện chính cấp cho dự án 24KV 3 pha được lấy từ lưới điện của Khu công nghiệp trên tuyến đường C3.

- Chủ dự án đã có Hợp đồng thuê hạ tầng kỹ thuật số ....../2021/HĐTHT-CN2 ngày 08/06/2021với Tổng Công cty CP xuất nhập khẩu và xây dựng Việt Nam.

>>> XEM THÊM: Dự án đầu tư nông nghiệp ứng dụng công nghệ cao kết hợp khu du lịch nông nghiệp

Tin liên quan

- › Quy định hồ sơ kỹ thuật xét chọn nhà đầu tư thuê môi trường rừng để kinh doanh dịch vụ du lịch sinh thái, nghỉ dưỡng

- › Hợp đồng cho thuê môi trường rừng để kinh doanh dịch vụ du lịch sinh thái, nghỉ dưỡng, giải trí trong rừng

- › Thông báo việc cho thuê môi trường rừng để kinh doanh dịch vụ du lịch sinh thái trong rừng

- › Báo cáo đánh giá tác động môi trường dự án xây dựng nhà văn hóa xã

- › Báo cáo đề xuất cấp Giấy phép môi trường xưởng mạ kẽm nhúng nóng

- › Báo cáo đề xuất cấp GPMT dự án đầu Khu dịch vụ nhà hàng và kinh doanh xăng dầu

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Khu kho cảng

- › Báo cáo đánh giá tác động môi trường dự án khu đô thị du lịch

- › Báo cáo đề xuất cấp giấy phép môi trường phân xưởng sơ chế và bóc nõn tôm nguyên liệu

- › Mẫu đơn đề nghị gia hạn điều chỉnh giấy phép xả nước thải vào nguồn nước

Gửi bình luận của bạn