Lập báo cáo đánh giá tác động môi trường ĐTM cho dự án đầu tư xây dựng nhà máy sản xuất ống cống bê tông

Nhằm tăng cường công tác quản lý môi trường cùng với phát triển kinh tế - xã hội Công ty Minh Phương lập báo cáo đánh giá tác động môi trường ĐTM cho dự án đầu tư xây dựng nhà máy sản xuất ống cống bê tông Xã Tân Thành, Thành phố Đồng Xoài, Tỉnh Bình Phước.

Ngày đăng: 12-05-2022

1,403 lượt xem

Lập báo cáo đánh giá tác động môi trường ĐTM cho dự án đầu tư xây dựng nhà máy sản xuất ống cống bê tông

MỞ ĐẦU

Nhằm tuân thủ nghiêm chỉnh Luật Bảo vệ môi trường số 55/2014/QH13 được Quốc Hội nước Cộng hoà Xã hội Chủ nghĩa Việt Nam thông qua ngày 23/6/2014; Nghị định số 40/2019/NĐ-CP ngày 13/05/2019 của Chính phủ về sửa đổi, bổ sung một số điều của các nghị định quy định chi tiết, hướng dẫn thi hành Luật Bảo vệ môi trương; Nghị định số 18/2015/NĐ-CP ngày 14/02/2015 của Chính phủ quy định về quy hoạch bảo vệ môi trường, đánh giá môi trường chiến lược, đánh giá tác động môi trường và kế hoạch bảo vệ môi trường; Thông tư số 25/2019/TT-BTNMT ngày 31 tháng 12 năm 2019 của Bộ trưởng Bộ Tài nguyên và Môi trường về Quy định chi tiết thi hành một số điều của Nghị định số 40/2019/NĐ-CP ngày 13/05/2019 của chính Phủ sử đổi, bổ sung một số điều của các nghị định quy định chi tiết, hướng dẫn thi hành Luật bảo vệ môi trường và quy định quản lý hoạt động dịch vụ quan trắc môi trường; Nhằm tăng cường công tác quản lý môi trường cùng với phát triển kinh tế - xã hội Công ty TNHH HV – Bình Phước đã phối hợp với Công ty Cổ Phần Tư vấn Đầu Tư & Thiết kế Xây dựng Minh Phương lập báo cáo kế hoạch bảo vệ môi trường từ 200.000 m/năm lên 300.000 m/năm ”tại KCN Đồng Xoài 1, Ấp 4, Xã Tân Thành, Thành phố Đồng Xoài, Tỉnh Bình Phước trình Ban Quản lý Khu Kinh tế xem xét thẩm định và phê duyệt Báo cáo. Dự án thuộc mục số 18 và 105, cột 5 Phụ lục II của Nghị định số 40/2019/NĐ-CP ngày 13 tháng 05 năm 2019 của Chính phủ.

CHƯƠNG 1: MÔ TẢ SƠ LƯỢC VỀ DỰ ÁN, PHƯƠNG ÁN SẢN XUẤT, KINH DOANH, DỊCH VỤ

1.1 Thông tin chung về dự án

Tên dự án: “Nâng công suất hoạt động Nhà máy sản xuất ống cống bê tông từ 200.000 m/năm lên 300.000 m/năm”.

Chủ dự án: Công ty TNHH HV

Chi nhánh: Chi nhánh Công ty TNHH HV

Địa điểm thực hiện dự án: Thành phố Đồng Xoài, Tỉnh Bình Phước, Việt Nam.

Nguồn vốn của dự án: 55.000.000.000 đồng (Năm mươi lăm tỷ đồng). Trong đó, vốn góp để thực hiện dự án là: 50.000.000.000 đồng (Năm mươi tỷ đồng), chiếm tỷ lệ 90,9% tổng vốn đầu tư.

Loại hình dự án: Dự án đầu tư nâng công suất.

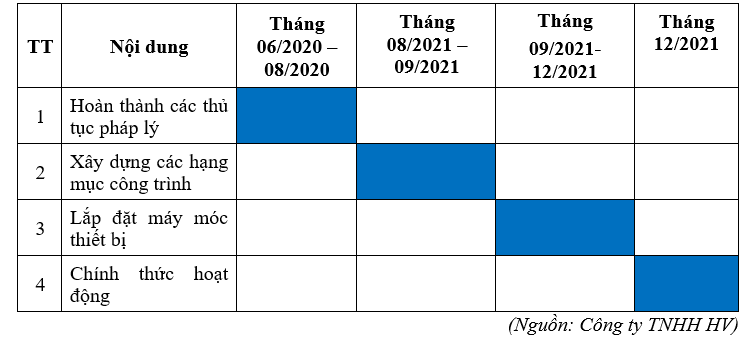

Tiến độ thực hiện:

Bảng 1. 1 Tiến độ thực hiện của dự án

Quy mô của dự án

Diện tích đất của dự án là: 49.788,4 m2 theo Giấy chứng nhận Quyền sử dụng đất số CG 436643 ngày 13/03/2017 do Sở Tài nguyên và Môi trường tỉnh Bình Phước cấp.

Diện tích đất: 49.788,4 m2.

Diện tích xây dựng công trình: 25.643,6 m2.

Diện tích giao thông: 7.462,47 m2.

Diện tích cây xanh: 10.611,58 m2.

Diện tích bãi sản phẩm: 6.070,75 m2.

Loại hình sản xuất: Sản xuất ống cống bê tông các loại.

Công suất sản xuất:

Trước khi nâng công suất, theo Bản cam kết bảo vệ môi trường đã được xác nhận năm 2012, dự án sản xuất với 02 sản phẩm gồm ống cống ly tâm và ống cống rung ép với công suất thiết kế là 200.000 mét dài/năm (tương đương 200 m3 bê tông/ngày, 182,84 tấn/ngày). Sau khi nâng công suất, dự án sản xuất 03 sản phẩm gồm ống cống ly tâm, ống cống rung ép và cống hộp với công suất thiết kế 300.000 mét dài/năm (tương đương 300 m3 bê tông/ngày, 272,4 tấn/ngày).

Theo thực tế, 1m các loại bê tông cống có khối lượng như sau:

Công suất sản xuất của dự án sau khi nâng công suất khoảng 272,4 tấn sản phẩm ống cống bê tông các loại/ngày. Căn cứ vào mục số 18 và 105, cột 5 Phụ lục II của Nghị định số 40/2019/NĐ-CP ngày 13 tháng 05 năm 2019 của Chính phủ. Dự án sau khi nâng công suất thuộc đối tượng phải lập kế hoạch bảo vệ môi trường.

Quy trình sản xuất

Quy trình công nghệ sản xuất trước và sau khi nâng công suất không thay đổi. Tuy nhiên, sau khi nâng công suất, bên cạnh việc tiếp tục sử dụng máy làm cống theo công nghệ ly tâm và rung ép dự án có đầu tư thêm một số máy làm cống theo công nghệ rung lõi cụ thể như sau:

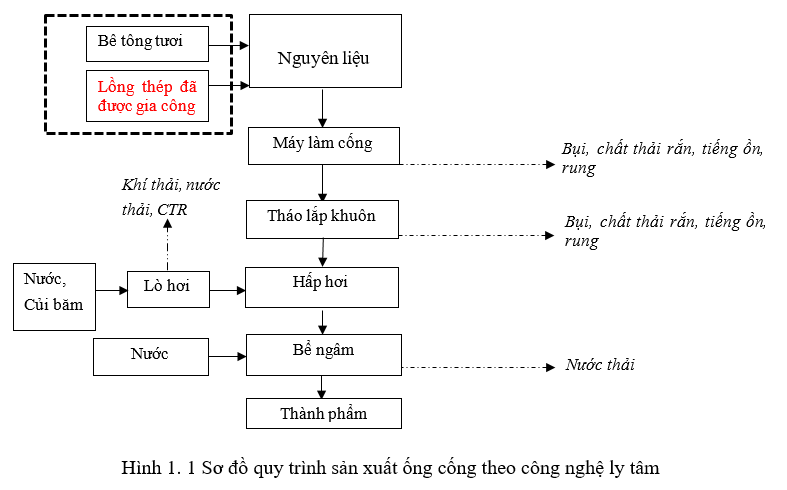

Quy trình sản xuất ống cống

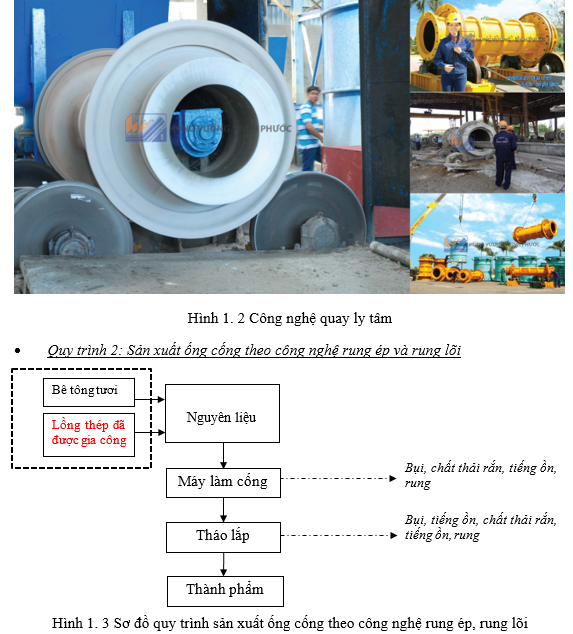

Quy trình 1: Sản xuất ống cống theo công nghệ quay ly tâm

Thuyết minh sơ đồ công nghệ:

Sản xuất ống cống ly tâm quy trình gồm các bước như sau:

Bước 1: Gia công lồng thép

Bước gia công lồng thép này được chủ dự án gia công trước để làm khung cho ống cống. Lồng thép được gia công theo thiết kế tiêu chuẩn của công ty hoặc theo yêu cầu của khách hàng. Gia công hàng loạt lồng thép giống nhau theo lô hàng sản xuất phù hợp với dây chuyền sản xuất của dự án

Bước 2: Sản xuất cống bằng công nghệ ly tâm

Chuẩn bị khuôn:

+ Làm cống phải đảm bảo tiêu chuẩn tối thiểu: không cong vênh hay văn vỏ đỗ, các vành lăn tiếp xúc tốt với các bánh dàn ly tâm, đồng tâm, khi quay ly tâm không gây tiếng ồn lớn hay va đập mạnh khi ly tâm.

+ Khuôn phải đảm bảo vệ sinh sạch sẽ, lắp ráp đúng tiêu chuẩn.

Sau khi chuẩn bị khuôn và kiểm tra khuôn thì tiến hành lắp đặt lồng thép vào khuôn và lắp khuôn:

+ Nửa khuôn dưới được đặt nơi bằng phẳng, chèn hai bên để không bị lăn; vận chuyển lồng sắt, lắp đặt vào khuôn sao cho đúng vị trí.

+ Những sai lệch như cốt thép bị vặn, nằm sát thành ngoài khuôn hay nổi quá trong lòng khuôn phải được chỉnh sửa cho đạt yêu cầu trước khi đậy phần trên của khuôn và tiếp tục căn chỉnh, vặn chặt các bu lông.

+ Phần mặt chặn hai đầu khuôn cũng được lắp đặt kín khít đảm bảo không rò rỉ nước xi măng khi quay ly tâm.

+ Vận chuyển khuôn cùng lồng thép lên dàn quay ly tâm chuẩn bị cho quá trình nạp bê tông và ly tâm.

Giai đoạn ly tâm và nạp bê tông:

+ Khởi động máy ly tâm cho khuôn quay từ từ, nạp bê tông vào khuôn; lưu ý quá trình nạp bê tông phải đều từ giữa ra hai đầu khuôn; quá trình nạp bê tông cần liên tục cho đến hết lượng bê tông xác định cho mỗi sản phẩm;

+ Tăng dần tốc độ quay ly tâm đến tốc độ phù hợp và duy trì trong thời gian xác định tùy loại sản phẩm và tình trạng khuôn, tình trạng máy ly tâm; khi mặt trong cống đã đồng đều và thời gian quay đã đạt thời gian tối thiểu, có thể giảm tốc độ quay và tắt máy ly tâm.

+ Hấp nhiệt bằng hơi nước: (Sử dụng lò hơi tầng sôi 3 tấn hơi/giờ)

+ Là quá trình dưỡng hộ bê tông cưỡng bức nhằm mục đích sớm ra khuôn, xoay vòng khuôn và bê tông sớm đạt cường độ để xuất hàng vận chuyển không bị hư hỏng nứt bể;

+ Quá trình hấp nhiệt phải khởi từ nhiệt độ thấp lên nhiệt độ cao một cách từ từ để bê tông không bị co ngót nhanh gây nứt bề mặt.

+ Sản phẩm cống ly tâm là các cống tròn BTCT có đường kính từ D300mm – D2.000mm.

Tháo khuôn:

+ Công tác tháo khuôn được tiến hành sau khi bê tông đạt cường độ nhất định (trên 30% Rtk) thường sau khi hấp nhiệt ở 800C trong thời gian 2 giờ, hoặc sau 48 h ở trạng thái tự nhiên.

+ Khuôn tháo ra cần đặt ở vị trí thuận tiện cho công tác vệ sinh và lắp đặt cốt thép để đúc sản phẩm tiếp theo.

Bước 3: Thành phẩm

Sau đó, sản phẩm sẽ được đem đến bể ngâm để bảo dưỡng và xuất xưởng theo đơn hàng của khách hàng.

Ưu điểm của công nghệ quay ly tâm:

Công nghệ quay ly tâm có kết hợp rung tạo độ nén chặt bê tông rất cao.

Năng lực sản xuất: 15 phút/ cống.

Thuyết minh sơ đồ công nghệ:

Quy trình sản xuất ống cống theo công nghệ rung ép:

Bước 1: Gia công lồng thép

Bước gia công lồng thép này được chủ dự án gia công trước để làm khung cho ống cống. Lồng thép được gia công theo thiết kế tiêu chuẩn của công ty hoặc theo yêu cầu của khách hàng. Gia công hàng loạt lồng thép giống nhau theo lô hàng sản xuất phù hợp với dây chuyền sản xuất của dự án.

Bước 2: Sản xuất cống bằng công nghệ rung ép

Chuẩn bị khuôn:

+ Chuyển khuôn vào vị trí sản xuất.

+ Kiểm tra khuôn đã được vệ sinh, bảo dưỡng, chống dính nếu chưa đạt phải chuẩn bị lại.

+ Sau khi chuẩn bị khuôn và kiểm tra khuôn thì tiến hành lắp đặt lồng thép vào khuôn và lắp khuôn:

Giai đoạn rung ép và nạp bê tông:

+ Khuôn đảm bảo được đặt thẳng đứng trên bàn rung và đồng trục với trục dẫn động.

+ Hỗn hợp bê tông được máy nạp rót vào khuôn. (Hỗn hợp bê tông trong khuôn được ép theo hướng đường kính của ống bằng các con lăn ép).

+ Đầu tiên cho bàn rung hoạt động để làm chặt hỗn hợp tại phần loe của đầu ống. Tùy theo mỗi loại cống có đường kính khác nhau mà có một thời gian rung và quay khác nhau. + Cần cài đặt các thông số thời gian cho từng loại cống.

+ Khi phần loe của đầu ống đã được làm chặt, bàn rung được dừng hoạt động và đầu ép được đẩy lên phía trên để thực hiện việc ép hướng theo chiều đường kính. Cụm đầu ép được gắn với trục và gồm có nón phân phối, cánh gạt, con lăn ép và ống là nhẵn. Đầu ép vừa tịnh tiến, vừa quay tròn. Do chuyển động quay tròn của đầu ép nên hỗn hợp bê tông vừa bị ép do lực quán tính ly tâm của cánh gạt, vừa bị ép do con lăn.

+ Sản phẩm cống theo công nghệ rung ép là các cống tròn BTCT có đường kính từ D300mm – D2.000mm.

Tháo khuôn:

+ Công tác tháo khuôn được tiến hành sau khi bê tông đạt cường độ nhất định (sau khoảng 24h ở trạng thái tự nhiên).

+ Khuôn tháo ra cần đặt ở vị trí thuận tiện cho công tác vệ sinh và lắp đặt cốt thép để đúc sản phẩm tiếp theo.

Bước 3: Thành phẩm

Sau đó, sản phẩm sẽ được đem đến sân dưỡng hộ sẽ được bảo dưỡng giữ độ ẩm bằng cách phu nước. Tùy thuộc vào từng loại cống với đường kính khác nhau mà thời gian dưỡng hộ có thể từ 3-7 ngày và xuất xưởng theo đơn hàng của khách hàng.

Ưu điểm của công nghệ rung ép:

Độ nén của bê tông cao, không tạo ra áp suất xoắn trong ống.

Chịu mài mòn tốt, khả năng chịu áp lực và tính đồng nhất của bê tông cao.

Vị trí lồng thép, khoảng cách cốt thép luôn chính xác, kích thước hình học cống chính xác, bề mặt nhẵn.

Năng lực sản xuất: 3 phút/cống. Đáp ứng áp lực về tiến độ.

Quy trình sản xuất ống cống theo công nghệ rung lõi:

Bước 1: Gia công lồng thép

Bước gia công lồng thép này được chủ dự án gia công trước để làm khung cho ống cống. Lồng thép được gia công theo thiết kế tiêu chuẩn của công ty hoặc theo yêu cầu của khách hàng. Gia công hàng loạt lồng thép giống nhau theo lô hàng sản xuất phù hợp với dây chuyền sản xuất của dự án.

Bước 2: Sản xuất cống bằng công nghệ rung lõi

Chuẩn bị khuôn:

Chuyển khuôn vào vị trí sản xuất.

Kiểm tra khuôn đã được vệ sinh, bảo dưỡng, chống dính nếu chưa đạt phải chuẩn bị lại.

Sau khi chuẩn bị khuôn và kiểm tra khuôn thì tiến hành lắp đặt lồng thép vào khuôn và lắp khuôn.

Giai đoạn rung lõi và nạp bê tông:

+ Khuôn tạo hình được đặt thẳng đứng và đồng trục với cột rung trung tâm.

+ Hỗn hợp bê tông được máy nạp rót vào khuôn. Hỗn hợp bê tông được máy nạp rót vào khuôn liên tục dưới sự kiểm soát của hệ thống tia laser. (Hệ thống kiểm soát việc tiếp liệu bằng tia laser điều khiển quá trình cung cấp bê tông cực kỳ chính xác cả về khối lượng và độ cao lớp bê tông ở từng vị trí).

+ Các máy rung từng tầng lần lượt hoạt động tự động theo chương trình điều khiển đã được lập trình sẵn. Đầu cống được tạo hình và lèn chặt nhờ bộ phận dưỡng đầu. (Bộ phận dưỡng đầu hoạt động nhờ hệ thống pit tông thủy lực nén, xoay đồng thời tạo đầu cống cực kỳ chính xác và có chất lượng cao; Cột rung trung tâm được thiết kế nhiều tầng đảm bảo lực rung phân bố đồng đều trên toàn thân cống và lực rung mỗi tầng theo phương ngang vừa nén bê tông xuống lại vừa nén bê tông vào thành khuôn).

+ Sản phẩm cống theo công nghệ rung lõi là các cống tròn BTCT có đường kính từ D300 mm – D2.000mm và các cống hộp BTCT có kích thước 1,2 m đến 3m.

Tháo khuôn:

+ Công tác tháo khuôn được tiến hành sau khi bê tông đạt cường độ nhất định (sau 24h ở trạng thái tự nhiên).

+ Khuôn tháo ra cần đặt ở vị trí thuận tiện cho công tác vệ sinh và lắp đặt cốt thép để đúc sản phẩm tiếp theo.

Bước 3: Thành phẩm

Sau đó, sản phẩm sẽ được đem đến sân dưỡng hộ sẽ được bảo dưỡng giữ độ ẩm bằng cách phu nước. Tùy thuộc vào từng loại cống với đường kính khác nhau mà thời gian dưỡng hộ có thể từ 3-7 ngày và xuất xưởng theo đơn hàng của khách hàng.

Ưu điểm của công nghệ rung lõi:

+ Dây chuyền sản xuất cống có thể sản xuất được 2 sản phẩm cùng một lúc.

+ Tốc độ cấp liệu được kiểm soát bằng tia lazer.

+ Độ nén chặt của bê tông rất cao nhờ hệ thống rung trung tâm

+ Sản phẩm chịu mài mòn tốt, khả năng chịu áp lực cao.

+Dây chuyền giúp rút ngắn thời gian sản xuất, giảm chi phí nhân công, tiết kiệm chi phí trong quá trình sản xuất.

Năng lực sản xuất: 2 phút/cống. Đáp ứng áp lực về tiến độ.

Thuyết minh sơ đồ công nghệ

Bước 1: Nhận nguyên liệu và kiểm tra nguyên liệu

Nguyên liệu đầu vào được nhập và kiểm tra nguồn gốc và chất lượng: cần đáp ứng về độ sạch và không lẫn các tạp chất, cốt liệu phải đảm bảo rõ nguồn gốc được kiểm tra đạt yêu cầu mới được phép đưa vào quá trình sản xuất.

Bước 2: Trộn

Các cốt liệu được tập trung và đưa vào máng chứa cốt liệu. Trước khi trộn cốt liệu được cân đong phù hợp để đảm bảo đúng cấp phối từng mác bê tông theo yêu cầu từ khách hàng.

Sau khi cân cốt liệu sẽ đưa cốt liệu vào thùng trộn, cùng lúc đó sẽ cho nước, chất phụ gia vào và tiến hành trộn.

Bước 3: Bán thành phẩm

Sau khi pha trộn thì bán thành phẩm là bê tông tươi chuẩn bị đưa vào công đoạn tiếp theo và giao cho khách hàng có nhu cầu.

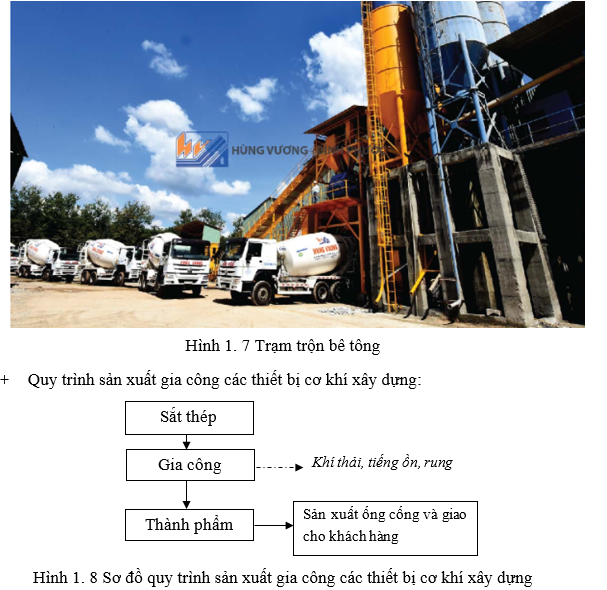

Hình 1. 7 Trạm trộn bê tông

Thuyết minh sơ đồ công nghệ:

Sắt, thép sau khi được nhập về được cắt, uốn, hàn...theo kích thước của từng sản phẩm, sau đó được định hình cốt thép và đặt vào khuôn đúc bê tông hoặc giao cho khách hàng có nhu cầu. Trong quá trình gia công có thể phát sinh ra tiếng ồn và khí thải,...

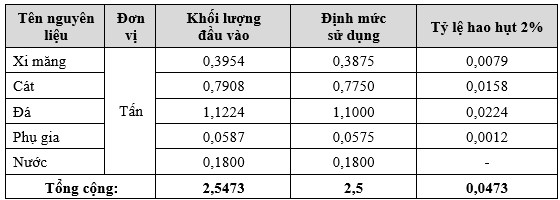

Định mức sử dụng nguyên liệu và tỷ lệ hao hụt tạo ra phế phẩm khi sản xuất 1m3 sản phẩm bê tông (tương đương 2,5 tấn bê tông):

Định mức sử dụng nguyên liệu cho 1m3 sản phẩm bê tông (tương đương 2,5 tấn), nguyên liệu bao gồm:

Bảng 1.7 Định mức sử dụng nguyên liệu sản xuất

Tỷ lệ hao hụt tạo ra phế phẩm khi sản xuất 1m3 sản phẩm bê tông (tương đương 2,5 tấn) khoảng 2% nguyên liệu đầu vào, vậy khối lượng phế phẩm là 0,0473 tấn chất thải. Vậy mức tiêu hao nguyên liệu cho 1 tấn sản phẩm bê tông là 0,0473 tấn ÷ 2,5 tấn = 0,01892 tấn phế liệu (bao gồm xi măng, cát, đá, phụ gia).

Thành phần cấu tạo, tính chất hóa học và biện pháp bảo quản hóa chất sử dụng tại Dự án:

+Phụ gia bê tông: có tên thương mại là MVNKS2000

Là phụ gia siêu dẻo cao cấp thế hệ mới, dạng lỏng, thành phần chính gồm các polycarbonxylic acid salt type surfactant. Phụ gia được sử dụng để sản xuất bê tông tại vùng có khí hậu nóng.

Đóng thùng: 10.000lít, 5.000 lít, 1.000 lít, 200 lít.

Tính chất hóa lý: chất lỏng màu vàng, có mùi nhẹ, phản ứng mạnh mẽ với nước, không có phản ứng nguy hiểm ở điều kiện thường.

Liều lượng sử dụng: 0,25 – 0,7 lít phụ gia cho 100kg xi măng.

Cách bảo quản: phụ gia phải được lưu trữ đúng cách trong thùng chuyên dụng và được bảo quản nơi khô ráo, tránh tác động của thời tiết như mưa, ánh nắng trực tiếp, môi trường ẩm ướt… Tránh tiếp xúc lâu với da, sau tiếp xúc phải rửa tay sạch với xà phòng và nước sạch.

Nhu cầu và nguồn cung cấp điện:

Điện sử dụng trong quá trình hoạt động được lấy từ điện lưới Quốc gia của Công ty Điện lực Bình Phước – Điện lực Đồng Xoài cấp thông qua hệ thống phân phối điện.

Lượng điện sử dụng cho sản xuất hiện hữu trung bình 1 tháng khoảng 139.233 kwh/tháng. (Căn cứ vào hóa đơn điện kỳ tháng 3, tháng 4, tháng 5/2021). Điện sử dụng cho mục đích chiếu sáng, các hoạt động văn phòng (photocopy, in ấn, …), bơm nước, cung cấp cho hoạt động sản xuất cống, dàn quay ly tâm, máy gia công cốt thép, hệ thống băng tải và các hoạt động khác.

Sau khi nâng công suất lượng điện được sử dụng khoảng 200.000 kw/tháng.

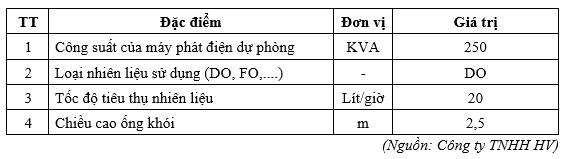

Dự án có sử dụng 01 máy phát điện dự phòng và chỉ sử dụng trong trường hợp mất điện đột xuất.

Bảng 1.8 Thông số kỹ thuật máy phát điện dự phòng

Nhu cầu sử dụng nước:

Nguồn nước cung cấp cho dự án là Công ty Cổ phần Cấp thoát nước Bình Phước, cụ thể được thể hiện như sau:

Nước cấp dùng để tưới tiêu cây xanh: căn cứ vào TCXDVN 33:2006 Cấp nước – Mạng lưới đường ống và công trình tiêu chuẩn thiết kế, tiêu chuẩn tưới tiêu cho thảm cỏ và bồn hoa là 4-6lít/m2 cho 1 lần tưới. Diện tích cây xanh của Dự án là 10.611,58m2, Công ty sẽ tưới luân phiên, mỗi ngày tưới khoảng 1/4 diện tích, như vậy ước tính nhu cầu sử dụng nước cho tưới cây xanh là 10.611,58 m2 × 1/4 × 0,004 m3/m2 ≈ 10,1m3/ngày.

Xem thêm: dự án đầu tư xây dựng

Tại sao nên chọn Công Ty CP Tư Vấn Đầu Tư & Thiết Kế Xây Dựng Minh Phương ?

- Là Đơn vị chuyên cung cấp các dự án đầu tư và thiết kế xây dựng trên Toàn Quốc.

- Tư vấn nhiệt tình, giá thành thấp, mang tính cạnh tranh cao.

- Chất lượng dịch vụ được khách hàng tin tưởng và ưu tiên đặt khách hàng lên hàng đầu.

- Quy trình làm việc đảm bảo tiến độ nhanh chóng, hiệu quả cao nhất:

- Lắng nghe nhu cầu, yêu cầu của khách hàng.

- Triển khai thực hiện ngay khi khách hàng duyệt kí kết hợp đồng.

- Đúng thời gian hoàn thành quy định dự án theo yêu cầu của khách hàng.

Liên hệ: 0903 649 782

Tin liên quan

- › Lập thuyết minh dự án cửa hàng kinh doanh sản phẩm yến sào

- › Trà hoa cúc đỏ và một số vấn đề liên quan

- › Lập thuyết minh dự án đầu tư trồng chuối ứng dụng công nghệ cao

- › Kế hoạch ứng phó sự cố tràn dầu của cửa hàng xăng dầu

- › BÁO CÁO KẾ HOẠCH ỨNG PHÓ SỰ CỐ TRÀN DẦU TẠI CỬA HÀNG KINH DOANH XĂNG DẦU

- › Báo cáo quan trắc môi trường định kỳ cho các doanh nghiệp

- › Thuyết minh dự án đầu tư xây dựng cây xăng dầu

- › Dự án thiết kế xây dựng hệ thống điện năng lượng mặt trời

- › Thiết kế nhà máy thu mua và chế biến sữa công nghệ cao

- › Đầu tư công để thúc đẩy phục hồi kinh tế sau đại dịch covid

Gửi bình luận của bạn