Hướng dẫn kỹ thuật Phương án thi công khoan ngầm kéo ống băng qua đường

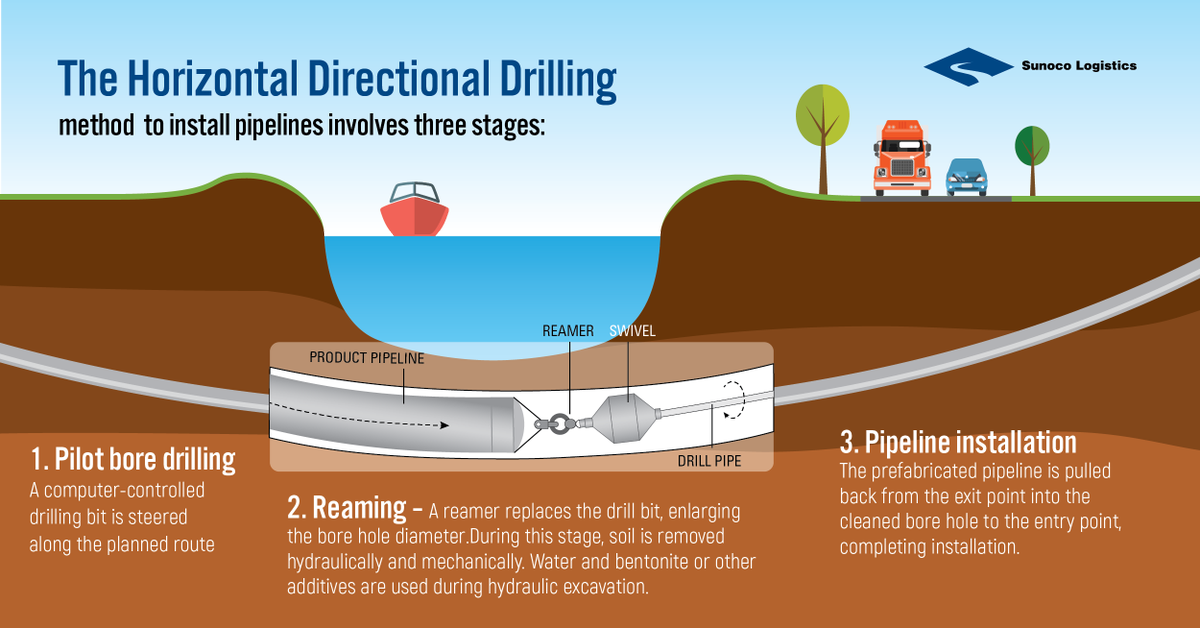

Đặc điểm chính của phương pháp khoan định hướng ngang là có thể dẫn động ống khoan được trang bị mũi khoan côn để khoan từ mặt đất theo đường đặt ống được thiết kế sẵn.

Ngày đăng: 25-11-2020

3,817 lượt xem

Hướng dẫn kỹ thuật Phương án thi công khoan ngầm kéo ống băng qua đường

Dự án áp dụng phương án thi công khoan ngầm, tức là phương án thi công khoan định hướng ngang, khoan ngầm kéo ống. Dự án liên quan đến nhiều lĩnh vực, làm thế nào để đảm bảo chất lượng công trình và đảm bảo an toàn cho công trình là một trong những khía cạnh quan trọng của dự án. Đặc điểm chính của phương pháp khoan định hướng ngang là có thể dẫn động ống khoan được trang bị mũi khoan côn để khoan từ mặt đất theo đường đặt ống được thiết kế sẵn.

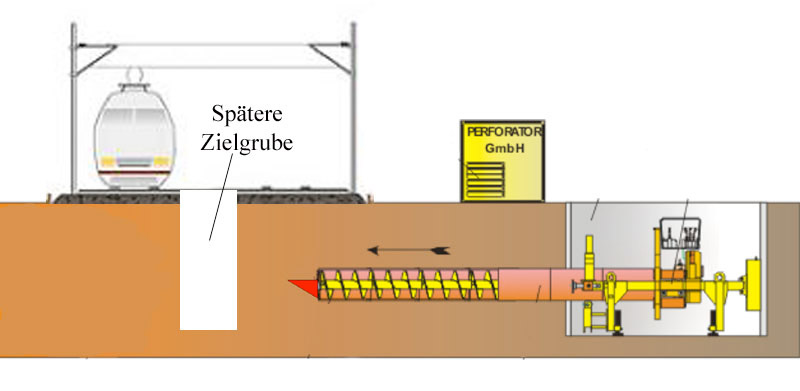

Thiết bị tiếp đất nhận thông tin do máy phát gửi trong mũi khoan ngầm để điều khiển mũi khoan. Đi theo hướng định trước để vượt qua các chướng ngại vật dưới lòng đất để đến đích, sau đó tháo mũi khoan ra và thay bằng dụng cụ mở rộng quay trở lại có kích thước thích hợp và loại đặc biệt, để có thể mở rộng lỗ đến đường kính cần thiết trong khi kéo ống khoan trở lại, và Đường ống cần lát được đồng thời đưa trở lại lối vào của lỗ khoan. Trong toàn bộ công việc, dung dịch khoan do bộ trộn chuyên dụng cung cấp được phun liên tục từ miệng mũi khoan để bôi trơn mũi khoan, ống khoan và gia cố đường khoan nhằm nâng cao hiệu quả công việc của toàn bộ công trình. Xem hình bên dưới để biết sơ đồ của phương pháp khoan định hướng ngang.

1. Chuẩn bị thi công

1.1 Chuẩn bị trước khi vào sân

Thăm dò địa tầng chủ yếu tìm hiểu tình hình địa tầng và nước ngầm liên quan, làm cơ sở để lựa chọn phương pháp khoan và chuẩn bị dung dịch khoan.

Nội dung bao gồm: phân loại tiêu chuẩn của các lớp đất, độ xốp, hàm lượng nước, độ thấm nước, mực nước ngầm, độ sâu nền móng, điều kiện chứa cuội. Nó có thể thu được bằng các phương pháp kiểm tra dữ liệu, khai quật và khoan. Việc dò tìm đường ống ngầm chủ yếu tìm hiểu vị trí của đường ống ngầm hiện có và các vật thể bị chôn vùi khác, đồng thời cung cấp cơ sở để thiết kế quỹ đạo khoan. Giải quyết việc sử dụng điện nước cho công trình theo thực tế tại công trường. Đào giếng công tác và giếng tiếp nhận tại điểm vào và điểm đào của tuyến giàn để thuận tiện cho việc khoan vào đất và làm điểm thu gom xả bùn, nếu bùn nhiều thì dùng xe chở bùn để vận chuyển.

1.2 Chuẩn bị kỹ thuật

(1) Tổ chức cho cán bộ kỹ thuật công trình tham gia thẩm định bản vẽ thi công của đơn vị thiết kế, đơn vị thi công và nắm bắt công nghệ xây dựng trong doanh nghiệp, hiểu rõ đặc điểm công trình và yêu cầu kỹ thuật, nắm rõ các quy định vận hành xây dựng và các số liệu kỹ thuật khác nhau.

(2) Tính toán số lần doa lỗ ống và các thông số kỹ thuật của bộ giãn nở được sử dụng cho mỗi lần tái tạo theo đường kính của ống được đặt.

(3) Theo sách hướng dẫn vận hành giàn khoan và các yêu cầu về điều khiển và độ chính xác của thiết bị lái, bản giải thích kỹ thuật chi tiết đã được xây dựng. Và tỏ tình với những người thợ xây dựng.

(4) Làm việc với người vận hành giàn khoan để đưa ra dữ liệu kiểm soát và các biện pháp khắc phục đối với đường tâm và độ cao của đường ống.

1.3 Cơ sở vật chất và thiết bị chính

Sử dụng giàn pipelaying DDW-350 trong nước, dụng cụ dẫn hướng Mark 3. Nó cũng được trang bị hệ thống trộn bùn tuần hoàn bằng tia khoan không ngừng với công suất 45KW, có thể nhanh chóng chuẩn bị bùn khoan; bàn điều khiển có màn hình hiển thị công cụ kỹ thuật số đầy đủ chức năng và hệ thống cọc neo thủy lực độc lập. Hiệu suất tổng thể của giàn khoan là vượt trội.

(1) Các thông số kỹ thuật chính của giàn khoan:

Công suất động cơ: 200KW

Lực đẩy / lực kéo tối đa: 380KN

Mô men quay cực đại: 18000N.m Tốc độ trục đầu ra: 0-110r / phút

Công suất hệ thống bùn: 45KW Lưu lượng bơm bùn: 320L / phút

Áp suất bơm bùn: 10Mpa

Dải góc: 8 ° —20 °

Thông số kỹ thuật ống khoan: Φ89mm × 7mm / 5000

Ống khoan phù hợp: 300m

Cấp độ mũi khoan: 6 — Φ750mm

Kích thước máy chính (dài × rộng × cao): 5200mm × 2300mm × 2200mm

Kích thước trạm trộn bùn (dài × rộng × cao ): 4200mm × 2300mm × 2700mm

(2) Dụng cụ hướng dẫn Mark 3 Trong quá trình khoan máy khoan định hướng ngang là thiết bị dùng để theo dõi và định vị vị trí của mũi khoan, dụng cụ này có thể cung cấp các thông tin như độ nghiêng, vị trí quay và độ sâu của từng ống khoan trong quá trình khoan.

2. Chuẩn bị vật liệu

Nhà sản xuất đường ống thực hiện các bài kiểm tra nghiêm ngặt tại nhà máy trước khi sản phẩm xuất xưởng và các sản phẩm được kèm theo giấy chứng nhận đảm bảo chất lượng. Khi vận chuyển đường ống nên sử dụng xe bệ có vách ngăn, xe có cần số phẳng, không có cạnh sắc, đường ống cần được cố định trong quá trình vận chuyển để giảm thiểu chuyển động giữa đường ống và thanh chặn. Các thiết bị khác nhau được sắp xếp theo tiến độ xây dựng, thỏa thuận cung cấp được ký kết trước với nhà sản xuất vật liệu, và kế hoạch chế biến vật liệu được đệ trình. Sau khi vào địa điểm, các đường ống được chất thành đống gần địa điểm và được giám sát bởi nhân viên đặc biệt. Và thiết lập nhận dạng sản phẩm.

3. Chuẩn bị tay nghề

4. Biện pháp kỹ thuật thi công khoan ngang định hướng

4.1 Quy trình xây dựng

4.2 Khảo sát xây dựng

4.2.1 Trả thưởng điều khiển máy bay

Điều khiển mặt phẳng và thiết lập đường, dựa trên đường biên hiện có, sử dụng các điểm khống chế do người khảo sát cung cấp để hướng dẫn các điểm định vị của dự án này. sự bảo vệ. Và dẫn các điểm kiểm soát ra bên ngoài hiện trường để bảo vệ, để đo lường và thiết lập đạo trình dọc. Đồng thời, kiểm tra kín nên được thực hiện. Trước khi thi công dùng máy toàn đạc dựng cọc cứ 3m dọc theo đường tâm của ống kéo trên mặt đất (trừ vật cản), kẻ vạch xám trắng dọc theo đường tâm của ống kéo rồi đo chiều cao cọc, tính chiều cao cọc và Thiết kế mối quan hệ giữa ống bản vẽ và mặt nước.

4.2.2 Kiểm soát độ cao

Kiểm soát độ cao

Các điểm kiểm soát độ cao của khu vực xây dựng được giới thiệu theo các điểm chuẩn do người khảo sát cung cấp. Theo hiện trạng thực tế của công trình, chọn địa điểm cố định trên công trường làm điểm san lấp tạm thời và bảo vệ. Điều khiển độ cao áp dụng phương pháp đo độ cao của thiết bị hai thời gian trước và sau để duy trì độ chính xác. Để đảm bảo đúng hướng và vị trí thiết kế, máy kinh vĩ được sử dụng để dẫn đường truyền điều khiển đảm bảo độ chính xác của vị trí mặt phẳng.

4.3 Đào hố móng

Kích thước của hố làm việc và hố tiếp nhận giống như hố 1 # và 2 #. Hố làm việc được làm nghiêng theo tỷ lệ 1: 0,5 và không cần thiết bị hỗ trợ.

4.4 Thăm dò địa tầng, phát hiện, lập kế hoạch và thiết kế quỹ đạo khoan

Thăm dò địa tầng chủ yếu tìm hiểu tình hình địa tầng và nước ngầm liên quan, làm cơ sở để lựa chọn phương pháp khoan định hướng và chuẩn bị dung dịch khoan. Nội dung bao gồm: phân loại tiêu chuẩn của các lớp đất, độ xốp, hàm lượng nước, độ thấm nước, mực nước ngầm, độ sâu nền móng, điều kiện chứa cuội. Hiện bên A chưa cung cấp số liệu thăm dò vị trí khu vực này nên cần tiến hành đào hố tại chỗ để xác định chất lượng đất. Việc thiết kế quỹ đạo lỗ dẫn hướng có hợp lý hay không là yếu tố quyết định đến sự thành công của việc thi công khoan đặt ống ngầm. Việc thiết kế quỹ đạo khoan chủ yếu dựa trên yêu cầu kỹ thuật, điều kiện địa tầng, đặc điểm địa hình, vị trí cụ thể của chướng ngại vật ngầm, góc ra vào của ống khoan, bán kính cong cho phép của ống khoan, khả năng đổi hướng của mũi khoan, khả năng lái và giám sát, khả năng đặt. Hiệu suất của đường ống, v.v. Các đường ống đi qua đoạn đường cần đi qua các công trình chưa thi công, do đó, độ sâu chôn của đường ống phải được xác định theo số liệu nền móng của các công trình chưa thi công trước khi thi công để tránh hư hỏng trong quá trình khoan.

4.5 Máy khoan định hướng tại chỗ

Căn cứ theo hướng dốc thiết kế của tuyến ống bắc-cao-nam-thấp và tình hình thực tế hiện trường, một giàn khoan được lắp đặt tại hố số 2. Do đất yếu tại hố 2 #, khoảng cách kéo ống dài và chịu lực kéo lớn nên đáy giàn khoan phải đặt trên nền phẳng bê tông C15 dày 20cm, các thanh thép ∮20 (neo đất) và Giàn được hàn chặt để tránh hiện tượng lún móng ảnh hưởng đến độ ổn định của giàn.

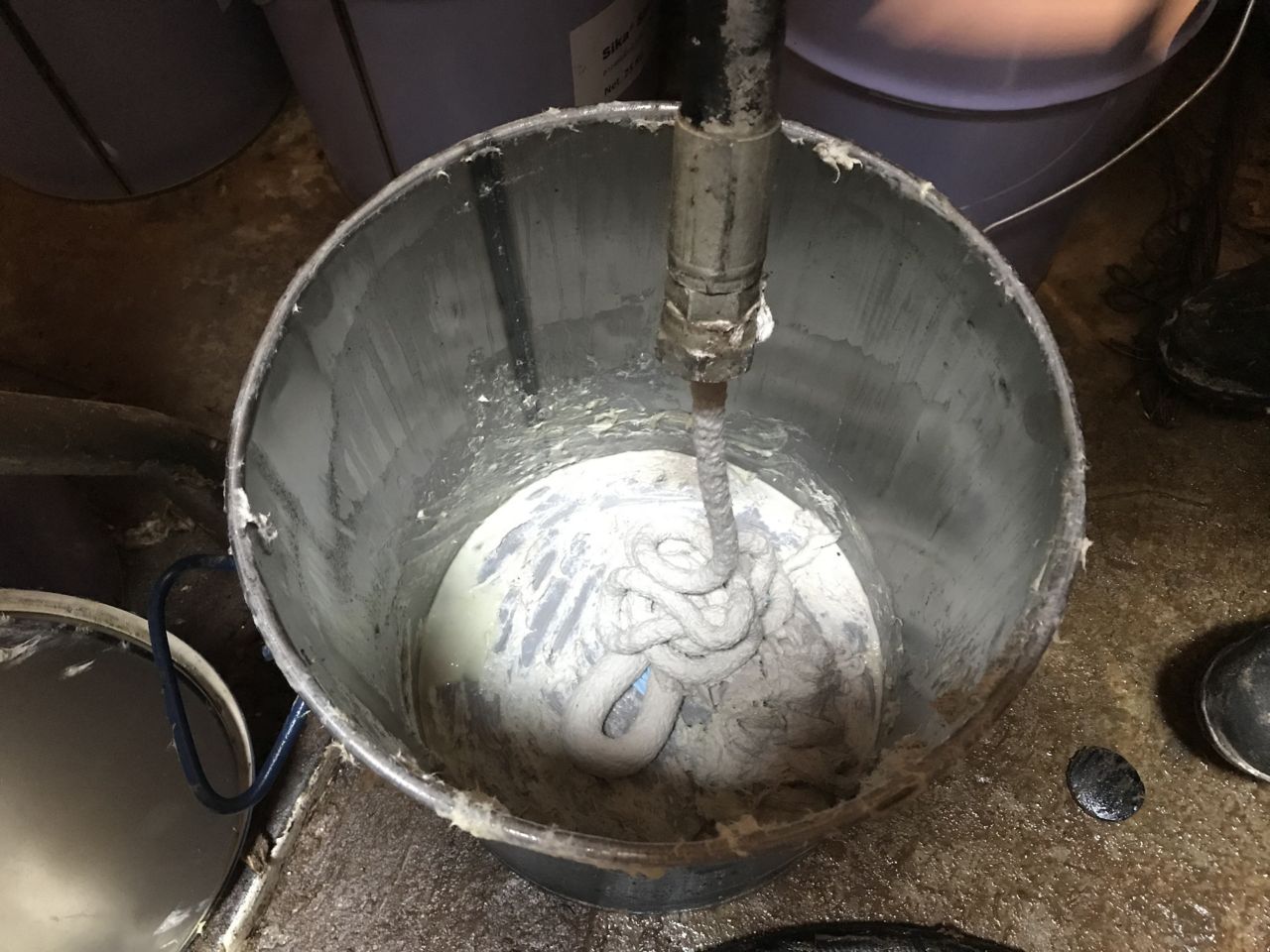

4.6 Cấu hình dung dịch khoan

Chất lượng của dung dịch khoan đóng một vai trò quan trọng trong sự thành công hay thất bại của việc xây dựng bản vẽ ống. Dung dịch khoan có thể làm mát mũi khoan, bôi trơn dụng cụ khoan và quan trọng hơn, nó có thể đình chỉ và mang các mũi khoan, để các mũi khoan hỗn hợp trở thành bùn chảy và thoát ra khỏi lỗ một cách trơn tru, không chỉ cung cấp đủ không gian hình khuyên cho đường ống hồi lưu mà còn Giảm trọng lượng và lực cản của đường ống kéo. Bùn còn lại trong lỗ có thể đóng vai trò bảo vệ tường. Dữ liệu thăm dò địa chất của dự án này vẫn chưa được đưa ra, và bây giờ chỉ có thể định hình dung dịch khoan dựa trên kinh nghiệm xây dựng trước đây và hiểu biết về điều kiện địa chất ở các khu vực tương tự. Dung dịch khoan bao gồm nước, bentonit và polyme. Nước là thành phần chính của dung dịch khoan, Bentonite và polyme thường được gọi là phụ gia dung dịch khoan. Chất lượng của dung dịch khoan càng tốt, càng thích hợp để trộn với các cành khoan, độ lưu động và huyền phù của bùn được tạo ra càng tốt, hiệu quả giãn nở trở lại thành lỗ càng lý tưởng và khả năng thành công càng lớn. Để nâng cao hiệu suất của bùn, đôi khi cần bổ sung một lượng hóa chất xử lý thích hợp. Xút (hoặc tro xút) có thể làm tăng độ nhớt, tăng lực cắt tĩnh và điều chỉnh giá trị PH. Lượng xút đầu vào thường là 2% lượng bentonit. Theo lý thuyết trên, tỷ lệ hỗn hợp dung dịch khoan của dự án này được xác định là: 20% bentonit, 1% Zhanyebao, 75% nước, 2% xút tính theo trọng lượng bentonit.

4.7 Khoan định hướng

Sau khi giàn khoan vào vị trí, điều chỉnh thanh dẫn hướng của giàn khoan lên vị trí cao hơn một chút so với cao độ tâm của vị trí ống thiết kế, và khoan theo phương ngang vào đất. Lắp bộ phát vào bit thí điểm và sử dụng bộ thu mặt đất để đo độ sâu của bit, góc mặt của mỏ vịt, góc trên cùng của lỗ khoan, nhiệt độ của bit và tình trạng pin, đồng thời so sánh các thông số đo được với quỹ đạo lỗ khoan. Để sửa chữa kịp thời. Đầu thu mặt đất có chức năng hiển thị và truyền tín hiệu không dây thông tin đáy lỗ nhận được về đầu thu của giàn khoan và hiển thị Người vận hành điều khiển giàn khoan tiến hành khoan theo quỹ đạo chính xác theo tín hiệu phản hồi. Trong quá trình khoan thí điểm, các kỹ thuật viên có thể phán đoán độ lệch giữa vị trí của trưởng lái và bản đồ tuyến đường khoan theo tín hiệu do máy dò gửi về, và điều chỉnh bất cứ lúc nào. Và ghi lại giá trị đã điều chỉnh vào bảng “Vị trí khoan” tương ứng. Để đảm bảo rằng đầu dẫn hướng có thể tiến lên theo đúng hướng dẫn của người vận hành, các điểm kiểm soát cần được mã hóa và làm mỏng sau vị trí ban đầu của đường ống. Đặt đường tâm và các điểm khống chế độ cao cách nhau 3m, làm biển báo rõ ràng bằng cọc gỗ, xây trụ bảo vệ bằng bê tông xung quanh điểm cọc để bảo vệ. Nhân viên kiểm soát vận hành thiết bị theo đúng vị trí. Theo kinh nghiệm thi công trước đây, ống PE sẽ chìm xuống dưới tác dụng của trọng lực khi kéo ống PE trong lỗ. Do đó, trong đồ án này, điểm khoan định hướng được chọn cao hơn một chút so với đường tâm ống thiết kế. Để giảm ảnh hưởng của trọng lượng đường ống lên cao trình.

4.8 Doa

Tùy theo điều kiện địa chất của công trường, người ta sử dụng máy doa kiểu cạp. Kích thước của doa gấp 1,2 đến 1,5 lần đường kính của ống đặt, nghĩa là, 40㎝ × 1,5 = 60㎝. Điều này có thể giữ cho bùn chảy trơn tru và đảm bảo việc kéo đường ống vào lỗ một cách an toàn và trơn tru. Khoảng cách kéo lùi và doa đặt ống ở đoạn này tương đối dài, vai trò của bùn đặc biệt quan trọng, thiếu bùn trong lỗ sẽ gây ra các tai nạn như sập lỗ làm cho việc khoan định hướng không hiệu quả và tiềm ẩn những nguy hiểm cho việc khoan lại. Coi bùn hình thành dễ bị rò rỉ, sau khi mất bùn, lỗ thiếu bùn, ma sát giữa ống khoan với đường ống và thành lỗ tăng làm lực kéo tăng lên. Vì vậy, cần phải duy trì "tái tạo" trong toàn bộ quá trình khoan, và điều chỉnh tỷ lệ dung dịch khoan kịp thời để tạo ra các loại bùn khác nhau theo sự thay đổi của điều kiện địa chất. Giàn pipelaying DDW-350 được lựa chọn cho dự án này có hệ thống trộn, khuấy và bơm. Trong quá trình thi công, cho nước, bentonit, polyme,… vào buồng trộn, khuấy kỹ để tạo thành dung dịch khoan. Sau đó, dung dịch khoan được bơm dung dịch khoan vận chuyển đến mũi khoan ở đáy lỗ thông qua cần khoan rỗng, và trộn với vết khoan trong lỗ tạo thành bùn chảy dưới đáy lỗ. Do hố công tác 2 # nằm ở phía thượng lưu của đường ống nên mặc dù hố được khoan và doa theo phương ngang nhưng bùn ở hạ lưu hố sẽ không bị hao hụt quá nhiều. Khi doa, chỉ bùn trong bể chứa bùn hố 2 # được bổ sung vào hố bất cứ lúc nào thông qua hệ thống bơm của giàn khoan. Người thí nghiệm cần kiểm tra tỷ lệ của từng thành phần trong bùn bất cứ lúc nào, điều chỉnh kịp thời và tái chế nhiều lần.

4.9 Hàn đường ống (hàn điện)

Chất lượng của giao diện đường ống ảnh hưởng trực tiếp đến sự thành công của việc xây dựng bản vẽ đường ống, vì vậy các bước sau đây phải được thực hiện nghiêm ngặt.

A. Thiết bị kết nối hợp chảy điện và phụ kiện đường ống nung chảy điện phải được kết nối đúng cách. Khi đấu nối, điện áp và thời gian đốt nóng điện phải tuân theo các quy định của thiết bị kết nối nhiệt điện và phụ kiện đường ống nung chảy điện.

B. Thời gian nguội của mối nối nhiệt điện.Không được di chuyển mối nối hoặc tác dụng lực bên ngoài lên mối nối.

C. Đầu kết nối của đường ống kết nối ổ cắm nhiệt điện phải được cắt theo chiều dọc, bề mặt kết nối phải sạch, và độ sâu chèn phải được chỉ ra, và lớp oxit bề mặt phải được cạo sạch. Trước khi kết nối, tương ứng với các mảnh kết nối sao cho chúng nằm trên cùng một trục.

D. Đầu dưới của đoạn nối của ống chính nên dùng giá đỡ và cố định, nối liền nhau.

E. Khi đấu nối đường ống, khi điều kiện của công trường cho phép, có thể tiến hành hàn trên rãnh.

F. Sau khi hàn, kiểm tra xem vật liệu trong lỗ quan sát có được nâng lên và vật liệu có bị đùn ra ở đường hàn hay không. Các mối hàn đủ tiêu chuẩn phải không bị bắt lửa (bắt lửa) hoặc tắt sớm trong quá trình hàn và lỗ quan sát của bộ phận hợp chảy điện có vật liệu bắn ra.

②Kết nối nóng chảy:

A. Lau sạch bụi bẩn trên bề mặt gia nhiệt của dụng cụ kết nối trước và sau khi kết nối nóng chảy bằng vải bông sạch.

B. Thời gian gia nhiệt và nhiệt độ của mối nối nóng chảy phải đáp ứng các yêu cầu của nhà sản xuất dụng cụ kết nối nóng chảy và nhà sản xuất ống và phụ tùng.

C. Áp suất giữ và thời gian nguội của mối nối nóng chảy. Không được di chuyển đoạn nối hoặc tác dụng lực bên ngoài lên đoạn nối.

D. Trước khi nối ống, cố định ống trên khung, tháo dao phay, đóng cố định và mài đầu ống. Khi đường cắt liên tục được hình thành, hãy thoát khỏi vật cố định và kiểm tra khe hở giữa hai đầu ống (không lớn hơn 3mm) . Bề mặt của kết nối nung chảy điện phải sạch và không bị trầy xước.

E, kết nối đối đầu nóng chảy, hai đoạn ống mỗi đoạn phải kéo dài một chiều dài tự do nhất định của vật cố định, kiểm tra đoạn kết nối sao cho nó nằm trên cùng một trục, và sai phía không được lớn hơn 10% chiều dày thành ống.

F. Nhiệt độ mâm nhiệt phù hợp (220 ± 10 ℃), khi đèn báo sáng tốt nhất nên chờ 10 phút mới sử dụng để nhiệt độ toàn bộ mâm nhiệt đồng đều.

G, trên khung đặt một tấm gia nhiệt có nhiệt độ thích hợp, đóng cố định, đặt áp suất của hệ. Sau khi đạt đến thời gian hấp thụ nhiệt, nhanh chóng mở bộ cố định và lấy tấm gia nhiệt ra. Tránh va chạm với mặt cuối nóng chảy.

H, nhanh chóng đóng bộ cố định và điều chỉnh áp suất đến áp suất làm việc với tốc độ không đổi trong thời gian quy định, đồng thời nhấn nút thời gian làm mát. Sau khi đạt đến thời gian làm mát, nhấn nút thời gian làm mát một lần để giảm áp suất về 0, mở bộ cố định và tháo ống hàn.

I. Trước khi dỡ ống phải giảm áp suất về 0. Nếu di chuyển thợ hàn thì phải tháo ống thủy lực và các mối nối phải được chống bụi. j) Mối hàn đạt tiêu chuẩn phải có hai mặt bích, trên chu vi ngoài của ống nơi cuộn mép mối hàn, hình dạng và kích thước của hai mặt bích đồng đều, không có lỗ rỗng, bọt khí và vết nứt, gốc khe hở giữa hai mặt bích không thấp. Trên bề mặt của ống được hàn.

K. Khi đấu nối đường ống, khi điều kiện công trường cho phép, có thể hàn rãnh, bịt miệng ống tạm thời. Hoạt động trong môi trường gió mạnh, có biện pháp bảo vệ hoặc điều chỉnh quá trình thi công.

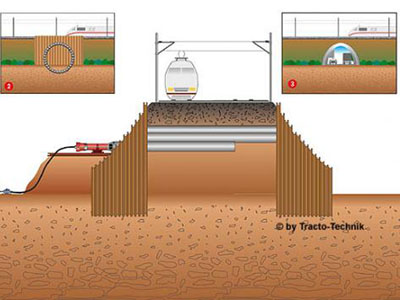

4.10 Ống kéo

Tính lực căng: Góc nghiêng của ống là 1 độ. F kéo = (G ’+ G’ × μ) × n G'-thành phần tổng trọng lượng của đường ống theo phương X μ-hệ số ma sát n-hệ số an toàn theo công thức tính, có thể chọn máy vẽ để chịu được lực kéo. Sau khi vượt qua vòng kiểm tra mối hàn ống và độ bền của ống, bạn có thể vào thi công bản vẽ ống. Đầu tiên bịt kín đầu ống bằng "vỏ ống PE" được làm tại chỗ, sau đó kết nối đầu giãn nở phía sau ở đầu sau của đầu ống, sau đó nối hộp chuyển để tiếp quản đường ống. Sau khi đường ống trở lại hoạt động tốt, hãy tháo đầu giãn nở phía sau. Đầu, ca chuyển, lấy ống khoan còn lại ra, cắm đầu phích cắm và tiến hành thử thủy lực. Trong quá trình thi công, người vận hành máy kéo ống phải kéo ống đều và nhịp nhàng theo số liệu thiết bị, không được kéo mạnh. "

4.11 Gia cố vữa

Sau khi ống PE được kéo qua, để tránh lún nền, cần phải bơm vữa gia cố. Do điều kiện hiện trường, lần này các biện pháp gia cố vữa trong lỗ được áp dụng.

(1) Trước khi xây dựng ống bản vẽ, nối hai ống thép ∮25 có cùng chiều dài với ống PE ở đầu trước của ống PE, và kéo chúng vào đất cùng với ống PE và đến số cuối của ống vẽ thiết kế với nhau. Sau khi đến điểm cuối, ngắt kết nối ống thép ∮25 và ống PE, đồng thời thêm một ống phụt vữa dài 6m có cùng đường kính vào phía trước hai ống thép.

(2) Di chuyển máy kéo ống đến hố tiếp nhận 1 #, kết nối với ống thép ∮25 và kéo nó trở lại. Cứ sau 6m tháo mối nối giữa ống thép và máy kéo ống và thay thế bằng máy bơm vữa cao áp. Tiêm xi măng 1: 1 và bùn tro bay (0,4Mpa) để thay thế bùn thixotropic và bổ sung khoảng trống xung quanh ống PE. Sau đó, thay đổi để kéo một lần nữa, kéo một lần nữa để đặt cược và lặp lại. Cho đến khi tất cả các ống thép được kéo ra khỏi hố tiếp nhận 1 # thì quá trình bơm vữa kết thúc.

Trong quá trình thi công chà ron cần chú ý:

A. Theo tình hình thực tế, nên tiến hành chà ron sau mỗi 3-6 mét, theo tính toán thì lượng vữa phải lớn hơn lượng bùn, cố gắng giữ cho quá trình chà ron không bị gián đoạn.

B. Khi kéo ống hoa xuống đất phải dùng nút bịt lại để ngăn nước bùn chảy ra đầu trước của ống hoa.

4.12 Hệ thống an ninh

Do điều kiện địa chất phức tạp và khoảng cách xa trong quá trình thi công, trong quá trình thi công phải có các biện pháp bảo vệ an toàn cần thiết, bao gồm:

- Hệ thống báo động điện

Khi mũi khoan ngầm chạm vào dây cáp điện hoặc các vật thể sống khác, giàn khoan sẽ phát báo động điện giật, lúc này người điều khiển phải ngồi trên ghế và không được rời đi để tránh bị điện giật. Sau khi báo động được gỡ bỏ, người vận hành có thể rời giàn khoan.

(2) Thiết bị tắt khẩn cấp điều khiển từ xa, phép đo theo dõi trong khi khoan phải luôn giữ liên lạc với người điều hành giàn khoan định hướng và tai nạn phải được xử lý kịp thời. Hiện nay, phương thức truyền thông không dây thường được sử dụng, đôi khi phương pháp này không thể đối phó với các trường hợp khẩn cấp do ảnh hưởng của môi trường địa phương tại thời điểm đó. Vì vậy, trong quá trình thi công, người theo dõi khi đang khoan cần thực hiện các biện pháp khẩn cấp để dừng giàn khoan, sau khi xử lý xong, người sau có thể nâng hạn chế trên giàn khoan lên trước khi khởi động giàn khoan.

4.13 Lắp đặt phù hợp

Sau khi hoàn thành việc vượt ống, các phụ kiện đường ống như te, van cần được lắp đặt ngay theo bản vẽ thiết kế.

Xem thêm các phương án thi công khoan ngầm kéo ống băng qua đường khác

Tin liên quan

- › Biện pháp thi công khoan ngang HDD và kéo ống Pipeline cho dự án đường ống dẫn khí

- › Yêu cầu, đảm bảo chất lượng và thử nghiệm cải tạo kênh thoát nước và đường đấu nối theo phương pháp kích thủy lực

- › Tổng quan về các phương pháp khoan ngầm

- › Các phương pháp gia cố hầm bằng công nghệ thi công NATM: Đường hầm ”Made in Austria”

- › Cách sửa chữa hệ thống thoát nước ngầm có thể tiết kiệm tiền cho bạn

Gửi bình luận của bạn